共聚型磷系阻燃聚酯聚合反应动力学及其性能

2019-10-29朱志国董振峰

陈 咏, 王 颖, 何 峰, 王 静, 朱志国, 董振峰, 王 锐,2

(1. 北京服装学院 材料科学与工程学院, 北京 100029;2. 服装材料研究开发与评价北京市重点实验室, 北京 100029)

以对苯二甲酸和乙二醇为原料,通过直接酯化后再缩聚,合成聚对苯二甲酸乙二醇酯(PET)是目前聚酯生产的主要工艺流程,但同绝大多数高分子材料一样,基于PET的各种材料和制品均为易燃或可燃材料,火焰蔓延迅速,燃烧时释放出大量的热,并伴随浓烟及有毒气体,严重威胁人们的生命和财产安全,同时也造成环境污染,因此,提高聚酯材料的阻燃性能是当今聚酯发展的重要趋势[1-3]。

PET的阻燃改性主要包括共聚法和共混法[4-6]。随着相关研究的深入,阻燃PET改性技术从机制研究和工艺研究转向阻燃PET生产技术的开发[7-8]。目前,对阻燃PET制备及其性能的研究已有较多的报道[9-10],而对阻燃共聚酯聚合动力学方面的研究和报道较少,特别是对于新品种阻燃聚酯而言,动力学研究将为产品产业化和操作过程优化等提供数据和模型支持。在PET的合成中存在2种不同体系的动力学研究:封闭体系和开放体系。封闭体系是研究正、逆反应同时存在,反应处于化学平衡状态,小分子副产物组分不予排出的动力学。开放体系是小分子副产物不断排出体系,开放体系的反应动力学更具有实际意义。

借鉴普通PET的动力学研究方法,本文采用开放体系动力学研究方法[11-12],选用获得较多应用的磷系阻燃剂2-羧乙基苯基次磷酸为例,进行不同温度、不同磷含量的聚合实验,建立此类共聚型阻燃PET的缩聚动力学模型,以期深入分析2-羧乙基苯基次磷酸对阻燃聚酯的聚合动力学,为同类产品的技术开发提供参考。

1 实验部分

1.1 材料

对苯二甲酸(PTA)、乙二醇(EG),工业级,中国石油化工股份有限公司;抗氧剂1010 (亚磷酸三苯酯),分析纯,中国医药集团有限公司;催化剂三氧化二锑(Sb2O3),分析纯,上海试剂厂;2-羧乙基苯基次磷酸,杭州真北集团有限公司;苯酚、1,1,2,2-四氯乙烷,分析纯,福晨化学试剂厂。

1.2 聚酯缩聚反应动力学研究

聚酯缩聚反应动力学除考虑化学反应因素外,还包括扩散和传递过程的影响。本文实验首先通过酯化反应得到酯化度大于96%的聚酯聚合物,然后加入聚合反应釜,加热搅拌至恒定温度后,经低真空预缩聚后,转入高真空(釜内余压控制在50 Pa左右)进行缩聚。然后,间隔不同时间取样,测定其特性黏度。为验证实验过程的重复性和可比性,研究不同阻燃剂含量和聚合温度对聚酯聚合动力学的影响,本文实验选取的磷元素质量分数分别为0.0%、0.6%、0.8%和1.0%,每个体系分别在275、280、285 ℃下进行缩聚反应,缩聚产物编号为1#~12#,其中,磷添加质量分数为0.0%在275、280、285 ℃下缩聚产物编号为1#~3#,依此类推。

1.3 测试与表征

1.3.1 结构测试

采用NicoletNexus670型红外光谱仪测试试样的红外光谱图,扫描次数为64,扫描范围为4 000~400 cm-1。

1.3.1 热性能测试

采用SeikoDSC6200型差示扫描量热仪(DSC)测试试样的DSC曲线,N2氛围,升温速率为 20 ℃/min,温度范围为30~300 ℃。

采用Seiko6300型热重分析仪测试试样的热稳定性曲线,N2氛围,升温速率为10 ℃/min,温度范围为30~700 ℃。

1.3.2 燃烧性能测试

参照GB/T 5454—1997《纺织品燃烧性测定:氧指数法》,采用Dynisco型极限氧指数分析仪测定样品的极限氧指数(LOI)值,测试前在Haake MiniJet微量试样注射机上制备测试样条,样条的尺寸为 80 mm×6.5 mm×3 mm。

1.3.3 锥形量热测试

采用Fire Testing Technology Ltd标准锥形量热仪(CONE) 进行测试。样品尺寸为100 mm×100 mm×3 mm,由KT-0704型压膜机制得。

1.3.4 分子质量测试

按照GB/T 14190—2008《纤维级聚酯切片(PET)试验方法》测试试样的特性黏数[η]。测试温度为25 ℃,溶剂为苯酚与1,1,2,2-四氯乙烷(二者质量比1∶1),溶液质量浓度为0.5 g/dL。

1.4 缩聚反应动力学模型建立

据文献[13-14]实验确定金属离子催化PET的聚合反应属于二级反应,反应考虑了缩聚中化学反应的主反应,即2种相同羟乙酯基的相互作用,其动力学方程为

(1)

积分后可得:

(2)

式中:COH为羟乙酯基的浓度,mol/L;Ct为在t时刻反应物的浓度,mol/L;C0为反应物起始的浓度, mol/L;K为反应速率常数,g/(mol·min)。

在研究聚合动力学时,需要随着反应时间的增长,不断取样测定聚合物分子量(特性黏度),反应物浓度Ct用分子质量(M)或聚合度(D)来表示。

在t时刻,1 g反应物(不同分子质量的聚合体)的量为

(3)

式中:Mt和Dt分别为t时刻所得聚合体的相对分子质量和聚合度。

即以低真空结束为起始值,在等温条件下测试不同含量下t所对应的特性黏度,利用最小二乘法对方程(3)进行线性回归,根据方程的直线斜率,可求得表观反应速率常数K。

根据Arrhenius方程:

(4)

式中:A0为指前因子,g/(mol·min);Ea为活化能,kJ/mol;R为普适气体常数,J/(mol·K);T为反应温度,℃。对上述方程式两端取对数可得:

(5)

分别在275、280、285 ℃条件下,测定不同磷含量阻燃聚酯各种表观速率常数K,利用最小二乘法对方程进行线性回归,从lnK与1/T的直线斜率,可以求得该缩聚反应的表观活化能Ea以及指前因子A0[15-16]。

2 结果与讨论

2.1 动力学实验数据处理

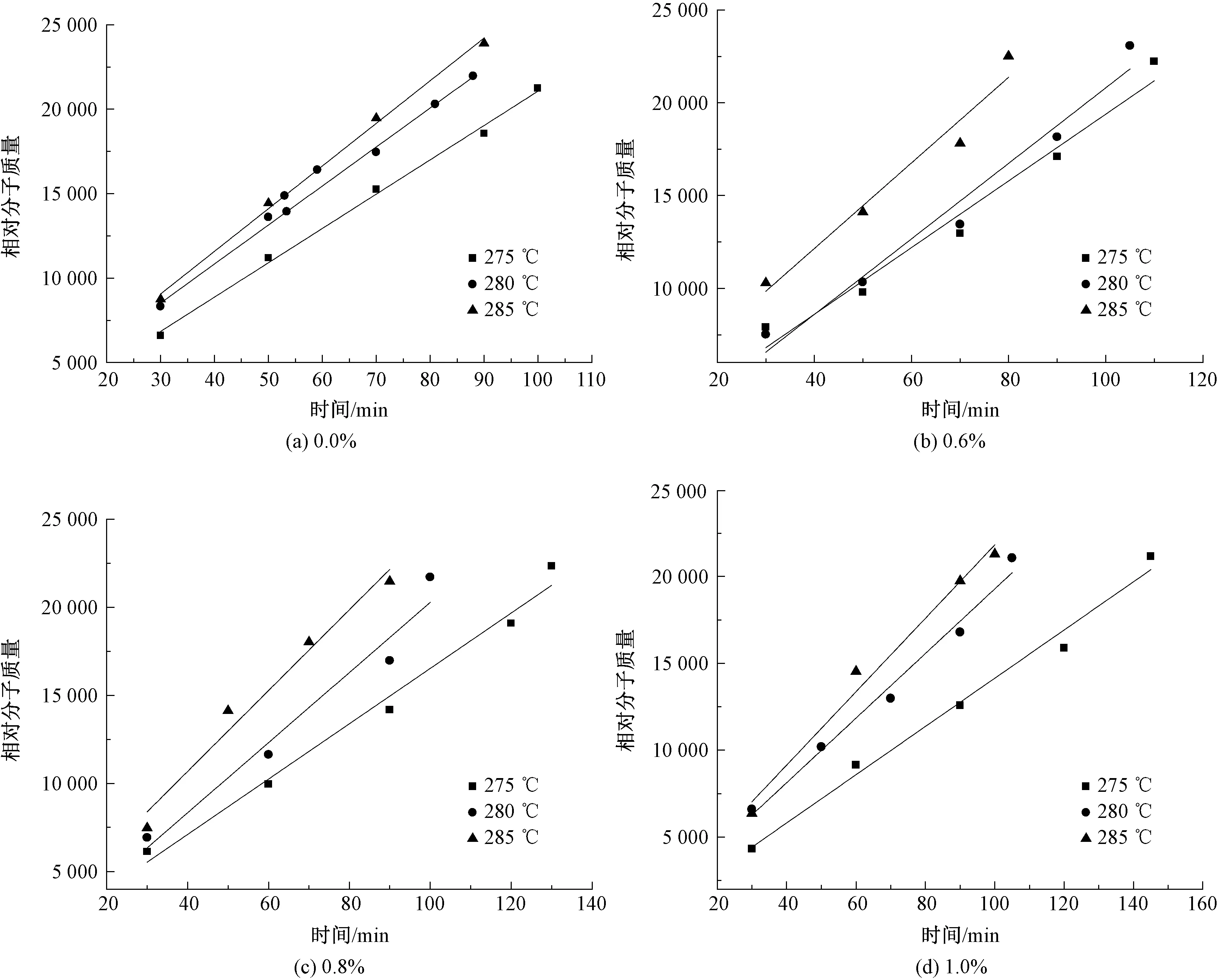

根据实验数据,利用Mark和Houwink提出的聚合物分子质量和特性黏度的经验式,计算得到缩聚产物的聚合物相对分子质量,得到PET及阻燃PET的相对分子质量随时间的变化过程如图1所示。利用最小二乘法对Mt与t进行线性回归,得到线性回归方程,结果列于表1中,从相关系数R2值可以判断两变量之间的相关性。

图1 不同磷添加量的阻燃PET的相对分子质量随时间的变化

从表1数据可以看出,聚合物相对分子质量与缩聚时间的线性回归方程与实验点之间的拟合度较高,因此,在所研究的体系中,假设PET缩聚反应是二级反应,数据处理时忽略热降解反应和逆向反应,并未造成明显误差,说明这种假设是合理的。

2.2 反应条件对表观反应速率常数的影响

通过表1所列的回归方程的斜率,计算得到在等温条件下的表观反应速率常数K,结果列于表2中。

从表2可以看出,对同一体系而言,反应的表观反应速率常数明显随缩聚反应温度的升高而增大。

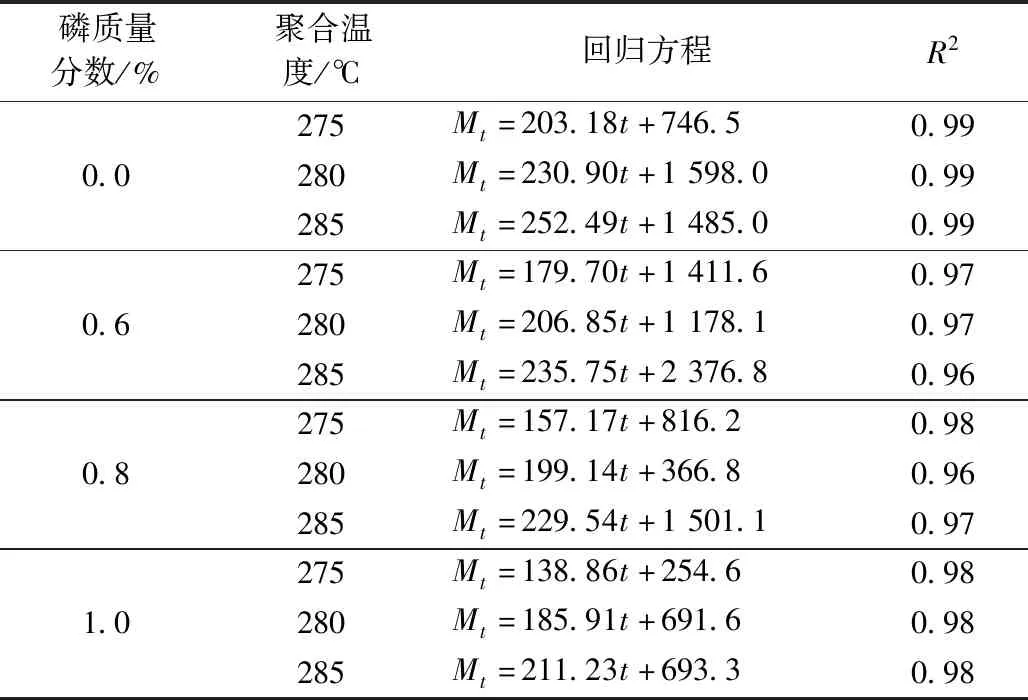

表1 不同磷添加量PET体系的线性回归方程

这是因为温度升高,熔体的黏度降低,并且分子链运动活性增加,更有利于实现体系中羟基和羧基的反应,反应速率加快,同时,体系黏度下降,也有利于缩合小分子的排除,导致表观反应速率常数增大。但在聚合中需要注意的是,温度过高,聚合物链的热降解也会加剧,同时也会增加副反应的几率,从而影响产品的性能和使用。因此,需要对产物进行性能的测试和结构的分析来获得聚合体系的最佳聚合温度,最终通过动力学研究,达到优化和指导聚酯及其改性品种的产业化生产。

进一步分析表2中的数据还可以发现,保持聚合温度不变,PET的反应速率常数都明显大于阻燃改性聚酯体系的反应速率常数,并且随着阻燃剂含量的增加,表观反应速率常数明显降低。因此,阻燃剂的加入减缓了聚合的进行,与单纯的对苯二甲酸和乙二醇体系相比,加入的端羧基磷酸的反应活性是降低的,这归因于其结构中的苯环侧基具有一定程度的位阻效应,且阻燃剂质量分数越大,聚合减缓效应越明显,导致反应速率常数的降低。

2.3 反应条件对聚合反应活化能的影响

根据Arrhenius方程,得到lnK与1/T线性关系式,根据前文反应动力学模型的分析可从直线斜率计算出得到的聚合反应的表观活化能Ea和指前因子A0,结果列于表3中。

表3 不同聚合体系的活化能和指前因子结果

从表3中数据可见,加入阻燃剂后,聚合反应的活化能明显增加,甚至磷质量分数为1% PET体系的活化能是PET体系的2倍,表明阻燃剂CEPPA对聚合反应具有较强的阻碍作用,这与前述的表观速率常数的变化是一致的。同时从聚合的反应时间来看,随着阻燃剂中磷质量分数的增加,达到同样的出料功率所需要时间明显延长。

3 结构与性能分析

3.1 结构分析

图2 PET与阻燃PET的红外光谱图

3.2 热性能分析

3.2.1 热转变温度

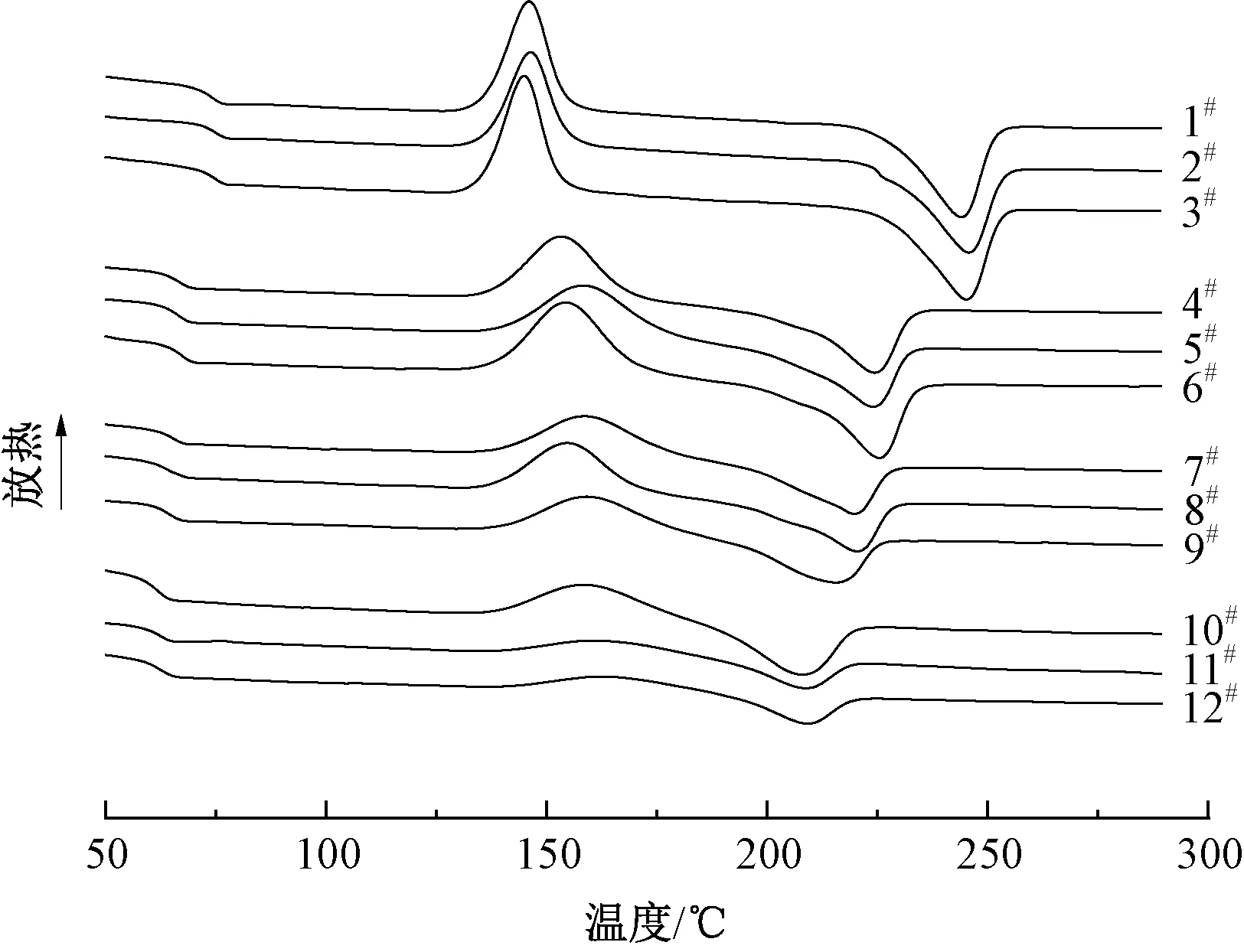

图3示出PET及PET阻燃共聚物的DSC分析结果。可以看出,随着磷阻燃剂质量分数的增加,聚合物的玻璃化转变温度(Tg)和熔点(Tm)都呈下降趋势,特别是Tm尤为明显。当含磷质量分数为1.0%时,Tg、Tm分别降到62.3、208.9 ℃,与纯PET(Tg、Tm分别为73.7、245 ℃)相较差异明显。随着阻燃剂质量分数的增加,结晶温度(Tc)呈上升趋势,说明聚酯结晶能力随着磷含量的增加而变差。分析其原因是CEPPA共聚到聚酯大分子链上,侧链上引入苯基基团,从而对大分子链的规整性造成了破坏,并且增加了分子量之间的距离,在结晶过程中分子链(链段)嵌入晶格困难,对结晶形成阻碍,并且也会降低所形成晶体的规整程度,导致Tg、Tm下降,而Tc升高。同时从热力学的角度分析,由于阻燃聚酯结构的规整性降低,导致熵变增大,而热焓变化不大,从而熔点Tm降低。

图3 PET与阻燃PET的DSC谱图

3.2.2 热稳定性分析

表4示出PET及阻燃PET阻燃的稳定性分析数据。从1#样品分析可以看出:其初始分解温度为397.7 ℃(质量损失5%时的温度);样品在397.9~502.0 ℃之间开始发生分解,并且在431.6 ℃时质量损失达到最大,当温度到达720.0 ℃时,剩余残碳量为22.5%。

表4 PET及阻燃PET的TGA数据

由PET阻燃共聚物数据可知,以275 ℃为控制条件,当磷质量分数分别为0.6%、0.8%、1.0%时,其初始分解温度分别为389.9、390.0、384.1 ℃,均比PET的初始分解温度低,这是由于C—C键的键能(332 kJ/mol)大于C—P键的键能(305 kJ/mol),阻燃聚酯中的C—P键在高温下更容易断裂造成降解,故其初始分解温度会随着磷含量增加而降低。

对于相同磷质量分数的PET而言,随着缩聚温度的提高,其初始分解温度呈降低趋势,最大分解速率温度也降低。这应该与聚合过程中的副反应有关,较高温度使聚合副反应和降解反应的程度加快,形成较多的副产物,而副产物的存在会加剧聚合物的分解过程。

3.3 阻燃性能分析

3.3.1 极限氧指数

极限氧指数测试结果表明,不添加阻燃剂的PET极限氧指数只有22%,当PET中磷添加质量分数为0.6%、0.8%时,其极限氧指数分别增加到26%和27%,当PET磷质量分数为1.0%时,阻燃共聚酯的极限氧指数达到31%。对于常规聚酯来说,少量的添加阻燃剂,阻燃性能就有明显的提升,并且阻燃剂质量分数增加的越多,其阻燃性能的提升表现的越来越明显。

另外,实验发现当磷质量分数由0.6%提升到0.8%时,极限氧指数仅提高1%,而当磷质量分数由0.8%提升到1%时,极限氧指数增加4%,说明磷元素的用量与样品的极限氧指数并非是线性增加的关系,这应该与磷系阻燃剂的凝聚相和气相阻燃相结合的阻燃机制有关[18-19]。在凝聚相燃烧过程中,体系中生成磷酸和偏磷酸等,产物均具有脱水促进炭化的功能,有利于降低可燃性气体的生成量。在气相阻燃中则主要是通过捕捉自由基的方式,抑制燃烧。阻燃剂质量分数的增加,会同时增加2种阻燃机制协同作用,从而表现出更好的阻燃功能。从缩聚温度来看,不同缩聚温度对相同磷含量的阻燃聚酯而言,其极限氧指数变化不明显。

3.3.2 锥形量热分析

图4示出PET及PET阻燃共聚物的锥形量热测试实验结果。由图可知,PET的引燃时间平均为51 s,而加入阻燃剂后,阻燃材料的引燃时间明显延长,而且随着添加量的增加,引燃时间延长。添加磷质量分数分别为0.6%、0.8%和1%的体系的平均引燃时间分别为55、57、59 s,说明共聚体系的引燃性变得困难,具有较好的初期阻燃效果,可有效降低火焰蔓延发展的速度。

图4 样品的锥形量热测试曲线

热释放速率与总释放热结合起来,可以更好地评价材料的燃烧性和阻燃性。热释放速率和热释放速率的峰值越大,材料的烧烧放热量越大,形成的火灾危害性就越大,从图4曲线分析可得,PET的最大热释放速率平均为825.86 kW/m2(平均到达时间为96 s)。在加入阻燃剂后,其最大热释放速率明显减少,且随着添加量的增加而大幅度降低,分别为783.46、699.83、627.18 kW/m2,对应的平均达到峰值的时间分别为103、108和114 s,不同缩聚温度对阻燃聚酯燃烧性能影响不大。本文体系所用的阻燃剂片段受热分解产生含氧酸,能够促进羟基化合物吸热脱水并形成炭层,释放水蒸气,生成的碳层与黏稠状的含氧酸共同形成一层保护膜,进一步延缓热释放速率的峰值出现时间,提高了材料的阻燃性。

从测试的数据来看,平均质量损失速率与热释放速率的峰值的变化趋势基本相同,加入阻燃剂后的聚合物质量损失较慢,这是由于在加入阻燃剂后,其受热分解能够促进聚酯成碳,使改性聚酯的质量损失明显减慢,同样有利于延缓聚合物的降解燃烧。

4 结 论

1)本文研究了不同质量分数阻燃剂PET聚合体系的宏观反应动力学,结果表明PET缩聚反应动力学是二级反应以及忽略热降解和逆反应的假设是合理的。

2)在动力学模型方面,相比聚酯体系,在加入阻燃剂后,其表观速率常数随着聚合温度的升高而增大,随着阻燃剂质量分数的增加而减小,缩聚反应活化能随着阻燃剂含量的增加而增大,这与所使用阻燃剂的苯环侧基的位阻效应有关联。

3)在热性能方面,随着阻燃剂质量分数的增大,阻燃共聚酯的玻璃化转变温度和熔点都呈下降趋势,其中熔点降低得尤为明显,结晶温度反而升高;热降解温度随着阻燃剂质量分数的提高而降低,但与聚合温度关系不大,这都与阻燃共聚酯的结构存在很大的关系。

4) 在阻燃性能方面,从极限氧指数、锥形量热数据可以得到,加入阻燃剂后阻燃共聚酯体系的性能明显提升,随着阻燃剂质量分数的增大,极限氧指数随之提高,并且当磷质量分数为1.0%时,阻燃共聚酯的极限氧指数达到31%;热释放速率、质量损失速率都明显的下降,阻燃材料的引燃时间明显延长。但从聚合温度来看,不同聚合温度对相同磷含量的阻燃聚酯而言,结果变化不明显。