基于大直径软胶辊的细纱牵伸机制及其应用效果

2019-10-29魏艳红谢春萍刘新金苏旭中殷高伟

魏艳红, 谢春萍, 刘新金, 苏旭中, 殷高伟

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江苏格罗瑞节能科技有限公司, 江苏 无锡 214199)

高效工艺是指高效率、高效益、高效能的纺纱工艺[1]。细纱大牵伸是纺纱工艺高效化发展的趋势,以“前纺重定量,细纱大牵伸”为核心的高效工艺,可最大限度地发挥设备潜力,达到高速,高效,少用工,低能耗,降低生产成本的目的。要满足高效工艺和高品质成纱的要求,须依靠新型器材、优化工艺和良好的管理模式。“紧隔距、重加压、强控制”是目前细纱大牵伸的基本工艺路线。从工艺上不讲,增加摇架压力是大牵伸的必要措施之一,但是重加压往往会造成牵伸力与握持力呈不稳定的极限牵伸状态,生产中易产生粗节甚至是“出硬头”等疵点,影响成纱质量[2]。同时随着摇架压力的增加,也增加能源的消耗,对生产成本不利,因此,研究轻压力条件下的细纱大牵伸纺纱,保证成纱质量水平优于现有水平是今后的发展趋势,也符合节能减排要求。

在细纱牵伸区,本文将前胶辊采用大直径、窄宽度、软胶辊,中上胶辊使用丁腈橡胶胶辊代替MR碳纤辊,配合轻加压工艺路线,纺制了不同线密度的纱线。分析了细纱大直径软胶辊的牵伸机制与应用效果,以及其对成纱质量的影响,期望可为细纱大牵伸纺纱提供参考。

1 细纱大直径软胶辊牵伸机制

1.1 细纱大直径胶辊的摩擦力界分布

在硬度稳定基础上适当增大胶辊直径,可以增加胶辊的弹性,减少受压变形,增大与罗拉的弧形接触面积,缩小浮游区长度,使变速点向前钳口集中。胶辊前冲包围弧相对较大,有利于减小加捻三角区长度,降低细纱断头。大直径胶辊的散热、吸振性能和弹性恢复性好,可延长回磨周期和使用周期。目前许多厂家生产的前胶辊直径都有增大的趋势,如瑞士立达细纱机G32的前胶辊直径为32 mm。在牵伸过程中,通过合理设置摩擦力界,可实现对纤维的有效控制,从而改善细纱条干均匀度[3]。

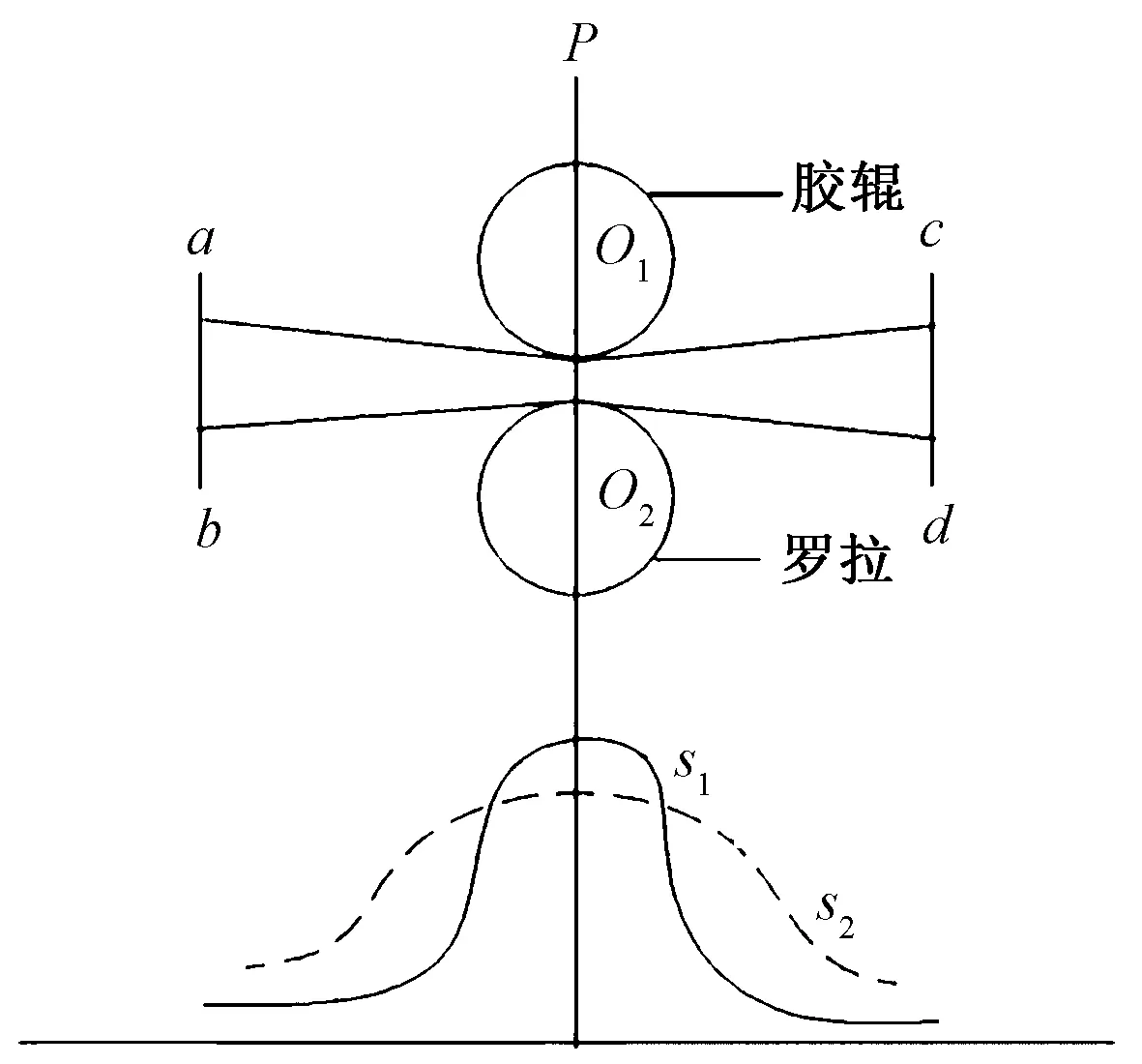

图1示出罗拉钳口握持下纱条的纵向压力分布曲线。P为胶辊对须条的压力,当胶辊与罗拉垂直接触时,此时沿胶辊、罗拉中心线O1O2上纤维间的压力最大,纤维间相对滑移时产生的摩擦力最大,而两侧的摩擦力逐渐减少,如图中的曲线s1所示。胶辊直径增大时,在相同的压力P下,胶辊与罗拉的接触面积增大,摩擦力界分布曲线为曲线s2,摩擦力界分布的长度扩大,峰值降低, 因此,采用大直经胶辊可以加强对浮游纤维的有效控制。

图1 罗拉钳口握持下纱条的纵向压力分布曲线

1.2 细纱软胶辊的应用机制

自20世纪50年代后,期我国开始使用合成橡胶胶辊代替牛皮皮辊。最初,为防止胶辊偏心,胶辊的硬度比较高。经过长期的生产实践发现,适当降低胶辊硬度可提高成纱条干。随着技术不断进步,棉纺细纱软胶辊应用技术已经成熟,国内外高弹性、低硬度、高耐压、高耐磨、表面不处理或处理、压配式铝衬胶辊已大量生产,如INARCO胶辊(印度阿姆斯壮公司生产)、无锡二橡胶WRC系列、无锡兰翔LXC系列胶辊等,都相继推出邵氏硬度65的软胶辊。

软胶辊应用在环锭纺细纱机牵伸装置前上罗拉,通过改善牵伸罗拉钳口对纱条的握持力来改善条干均匀度,提高成纱质量。

软胶辊在加压作用下与沟槽罗拉形成准啮合传动状态,组成的钳口线相对比较宽,纵向握持须条长度长,使钳口线向两端延伸,前钳口线前冲,后端后移。前冲有利于缩短加捻三角区长度,缩小弱捻区,降低细纱断头率和减少毛羽。钳口线后端后移缩短了浮游区长度,加强了对浮游纤维的控制。此外,软胶辊的动摩擦因数较大,显著增强前罗拉钳口对须条的握持性能,从而有利于改善条干均匀度。

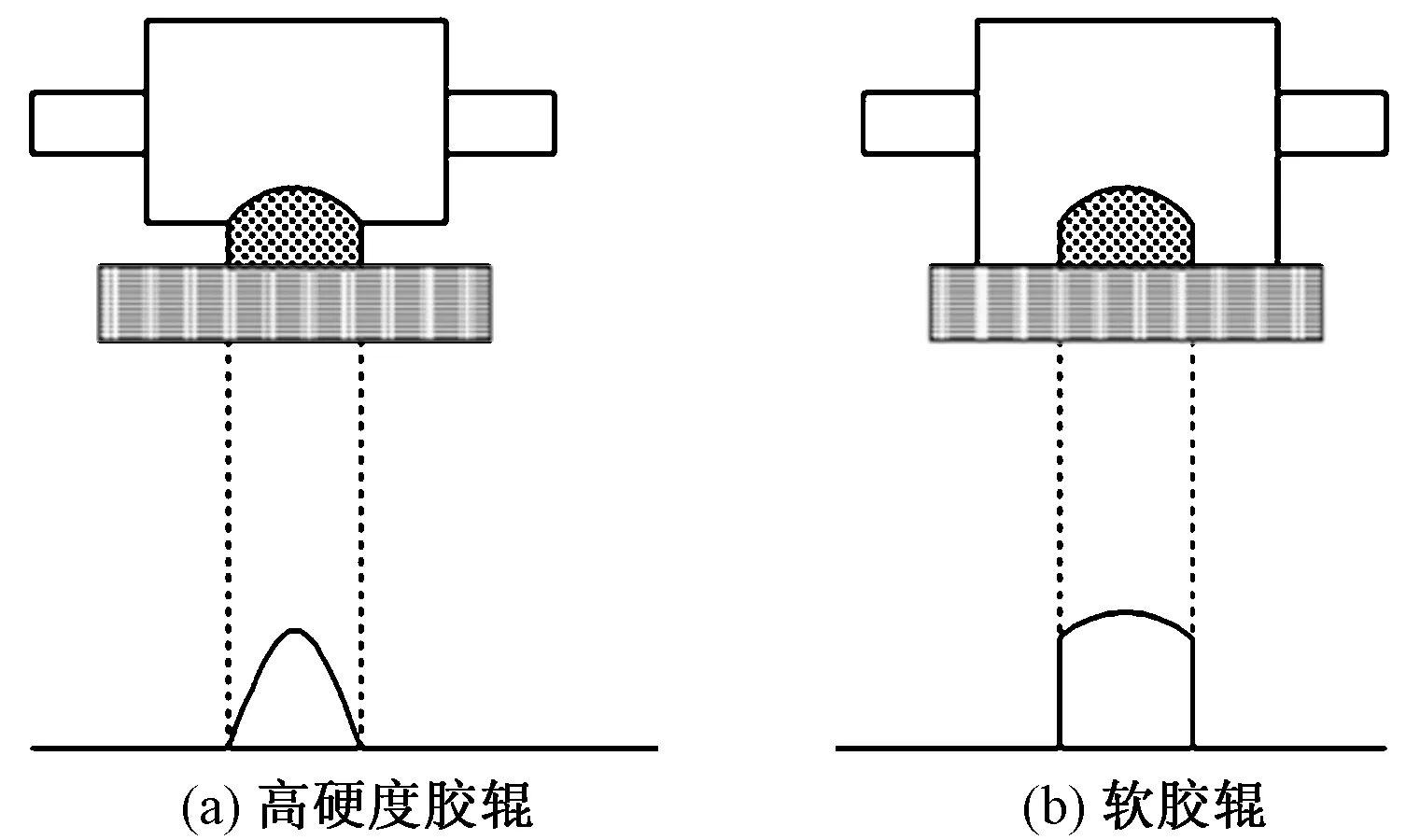

不同硬度罗拉钳口处纱条内横向压力分布如图2所示。可以看出:高硬度胶辊的钳口处纱条横向压力中间大、两边小,因此纱条两侧纤维不能很好地被控制[4];软胶辊的包覆弹性层变形较大,纱条可完全被胶辊包覆,横向握持须条宽度宽、均匀,对两侧边缘纤维控制能力强,有利于减少纤维散失、飞花,能明显改善条干均匀度和毛羽。软胶辊弹性好、变形较大、吸振能力强的特点,使钳口动态握持力相对比较稳定,前后移动小。罗拉钳口线移动是影响成纱条干不匀的主要原因之一。用极差系数表示不匀率,其计算公式如下:

式中:l0为罗拉钳口线移动距离,mm;l1为罗拉周长,1 mm;b为牵伸倍数。

图2 罗拉钳口下纱条内横向压力分布

由公式可见:成纱条干不匀率随罗拉钳口线移动距离增大而增大;与牵伸倍数成正比关系,牵伸倍数越大,罗拉偏心、弯曲产生的机械不匀率越大[5]。

使用软胶辊可以适度减轻罗拉加压,有利于节能减耗,减轻牵伸系统负荷,减少罗拉弯曲、振动、轴承与罗拉损伤,延长摇架的使用寿命,降低生产成本,稳定产品质量。

2 纺纱试验

2.1 胶辊的选择

相关资料[6]表明,目前国产软胶辊的冲击弹性的平均水平在32%~35%之间(这是在胶辊橡胶层单边厚度为6~10 mm的测试条件下测量出的结果),而进口软胶辊的冲击弹性的平均水平在40%左右,冲击弹性越高,弹性恢复时间越短,胶辊越不易出现疲劳变形。本文试验细纱前胶辊采用INARCO品牌的胶辊。

2.2 粗纱定量

普梳纯棉粗纱定量为8.5 g/(10 m),粗纱捻系数为113;精梳纯棉粗纱定量为6.0 g/(10 m),粗纱捻系数为120。

2.3 试验方案

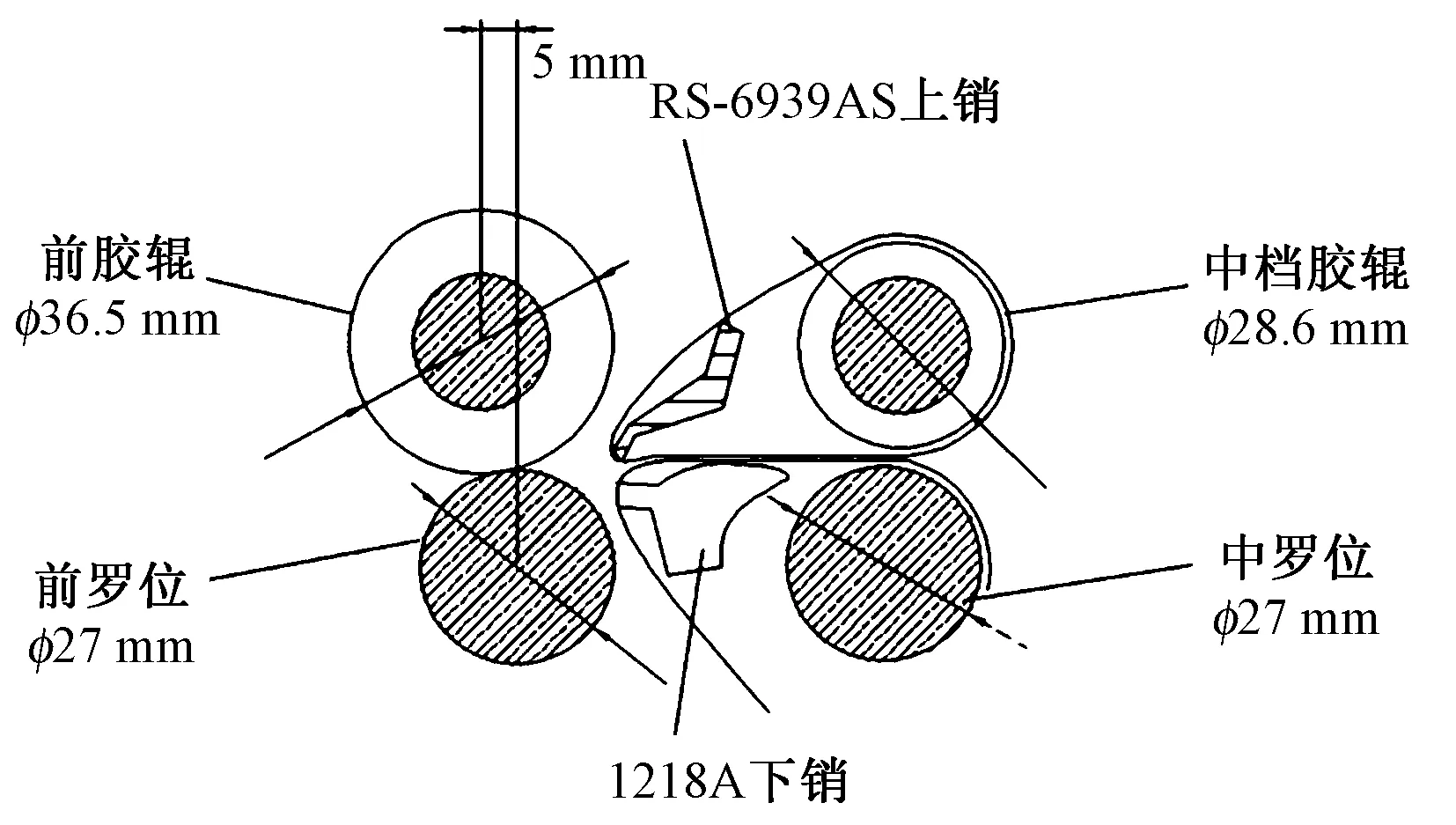

在DTM129型细纱机上,牵伸元件前胶辊利用INARCO大直径软胶辊,尺寸规格为φ19 mm×φ36.5 mm×20 mm,邵氏硬度65,中上胶辊采用低硬度丁腈橡胶胶辊代替MR碳纤辊,上销架构为RS-6939AS 直板上销,1218A下销,并配以配套的上胶圈,具体见图3。传统牵伸元件前胶辊为 LXC-966A,尺寸规格为φ19 mm×φ30 mm×28 mm,邵氏硬度65,中上胶辊为MR碳纤辊,SX2-6833普通上销。分别纺不同线密度的细纱,如C18.2 tex(C表示普梳,后同)、赛络纺C27.8 tex、赛络纺 C32.4 tex;赛络纺JC18.2 tex(JC表示精梳,后同)、赛络纺JC22.4 tex、赛络纺JC27.8 tex,研究在2种不同配置条件下,细纱牵伸倍数对成纱质量的影响。

图3 牵伸元件配置

3 试验结果与分析

3.1 2种牵伸元件配置分析

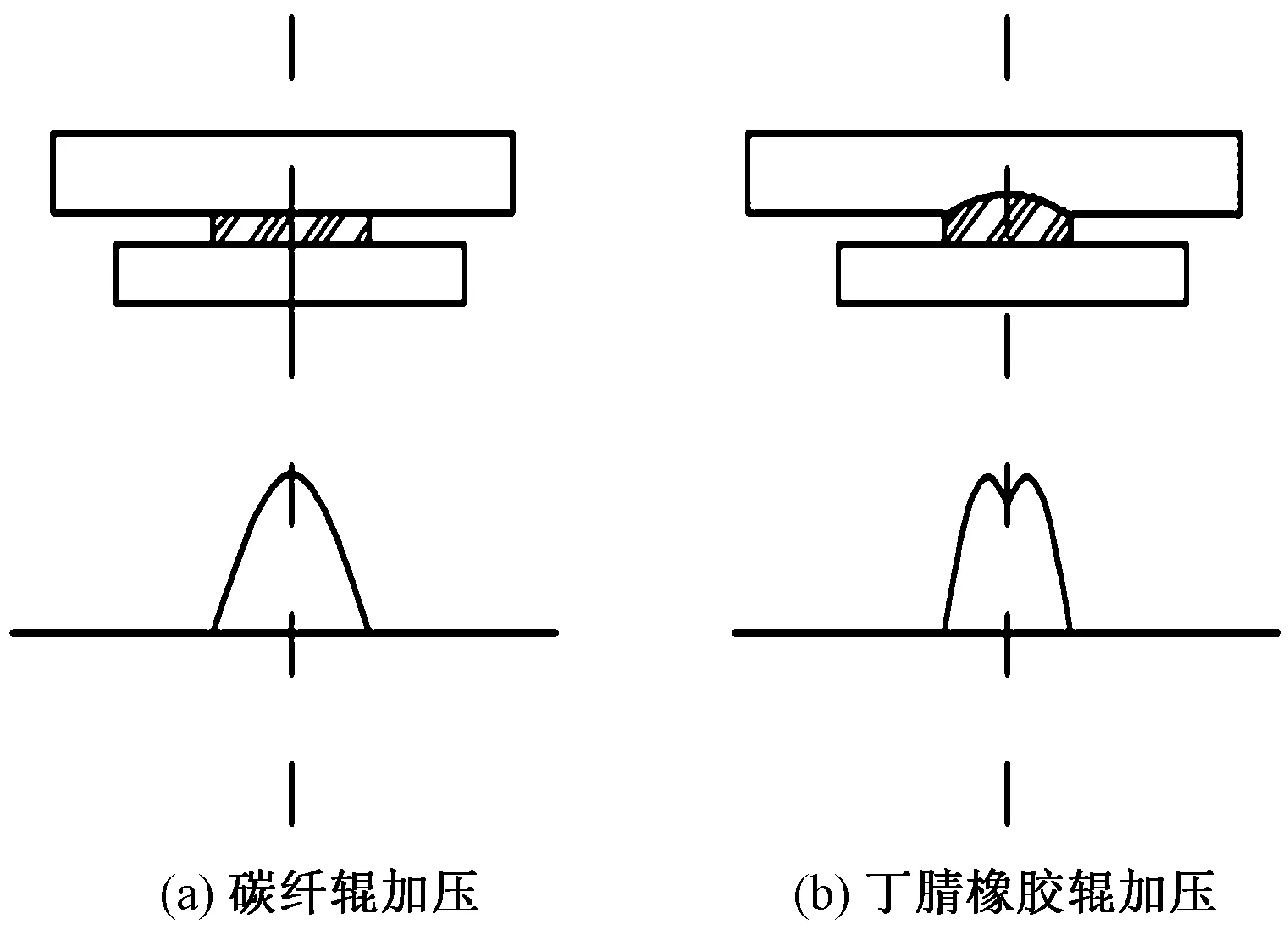

传统牵伸元件中上胶辊使用的碳纤辊表面硬度大,在外力作用下不易变形,中间的纤维可得到有效控制,而两侧压力小,边延纤维易散失。采用软胶辊代替碳纤胶,弹性变形大,纤维可被更多地包覆,横向摩擦力界分布均匀[7]。采用碳纤辊与低硬度丁腈橡胶胶辊纱条横向摩擦力分布如图4所示。

图4 纱条横向摩擦力界分布

当使用软胶辊时,上下皮圈运行的同步性提高,上胶圈滑溜率从6%降低到3%以内。上胶圈滑溜率的计算公式如下:

式中:λ为上皮圈滑溜率,%;Vu为上皮圈平均表面速度,cm/min;Vd为下皮圈平均表面速度,cm/min。通过记录上、下皮圈每转5转所用的时间,可分别测出上、下皮圈的表面速度。

3.2 细纱大直径软胶辊工艺配置

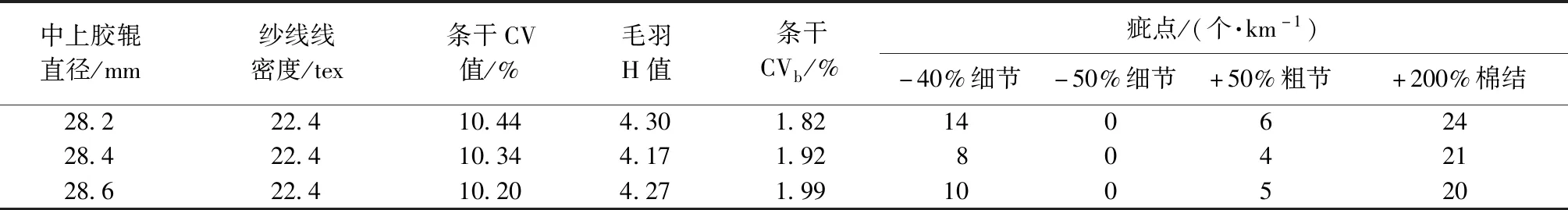

在使用大直径、软胶辊、轻压力配置时,要对主牵伸区的中上胶辊、上销、胶圈适当调整,调整罗拉隔距、钳口隔距[8]。中上胶辊采用低硬度丁腈橡胶胶辊代替MR碳纤辊,与中罗拉形成柔性接触,为适应前胶辊直径的增大,保证牵伸力与握持力相匹配,中上胶辊与上胶圈直径也相应加大,胶圈增至 43.3 mm,不同直径的中上胶辊成纱数据见表1。

表1 不同直径的中上胶辊成纱数据对比

注:所纺纱线为赛络纺精梳纱。

对比表1中的数据看出,使用不同直径的中上胶辊成纱质量差异不大,但是在生产中由于前钳口采用较大直径的胶辊,中上胶辊直径的选择也需适当,以便兼顾前中后钳口压力分配。中上胶辊使用较小的胶辊后,粗纱出现打扭、涌条等现象而不能正常生产;如使用直径为28.2 mm的胶辊,有部分粗纱不能正常平行伸直,造成断头增加,影响成纱质量。为节省器材,中上胶辊可使用前档回磨过小的重新利用。中上胶辊选择直径为28.4~28.6 mm较为合适。

细纱前胶辊直径的增大会产生反包围弧,通过改用加长上销(RS-6939AS)来缓解。RS-6939AS型上销利用了混合型曲线牵伸原理,使前区形成曲线牵伸,缩短了浮游区长度,加强了中区上下胶圈对纤维的控制。加大握持距,一方面平衡主牵伸区牵伸力的增加,另一方面可以加大前胶辊的前冲量(前冲由2 mm调整为5 mm),能有效缩小加捻三角区,达到减少毛羽增长、纱线断头,减轻压力的目的。罗拉隔距由16 mm×44 mm调整为18 mm×46 mm,适当加大罗拉隔距可以平衡粗纱大捻系数形成的大牵伸力,有利于捻回的重新分配。隔距块适当放大0.25~0.5 mm,前胶辊直径增大后,如不放大隔距块,可能会有隔距块腾空不起作用的现象。

罗拉、钳口隔距加大,胶辊直径增大、宽度减小,增加了钳口单位压强,提高了胶辊与罗拉对纤维的控制力,使牵伸力大幅度下降,为摇架压力的减少创造了有利条件。压力配置以胶辊握持力最小值大于牵伸力最大值为宜,前胶辊压力可由140 N/双锭降低为90 N/双锭。摇架压力减轻后每落纱用电量相应减少,经实际测量计算,生产JC32 tex每吨纱的耗电量可节约10%。

3.3 成纱质量对比分析

纺赛络纺细纱时使用相同中心距的喇叭口,采用新牵伸元件,2根粗纱经后区牵伸后平行地进入主牵伸区,2根粗纱间距始终为2 mm;而传统牵伸粗纱经后区到主牵伸出现分叉现象,2根粗纱间距由2 mm逐渐增大,进入主牵伸区2根粗纱间距最大,为5 mm。这是因为中上胶辊改用丁腈橡胶胶辊且直径增加,延长了中钳口线长度,增大了对纱条的握持力;此外,前胶辊直径增大,降低了上下胶圈运转滑溜率,使纱条在胶圈中运行的同步性高,这对减少意外牵伸改善成纱粗细节有利。

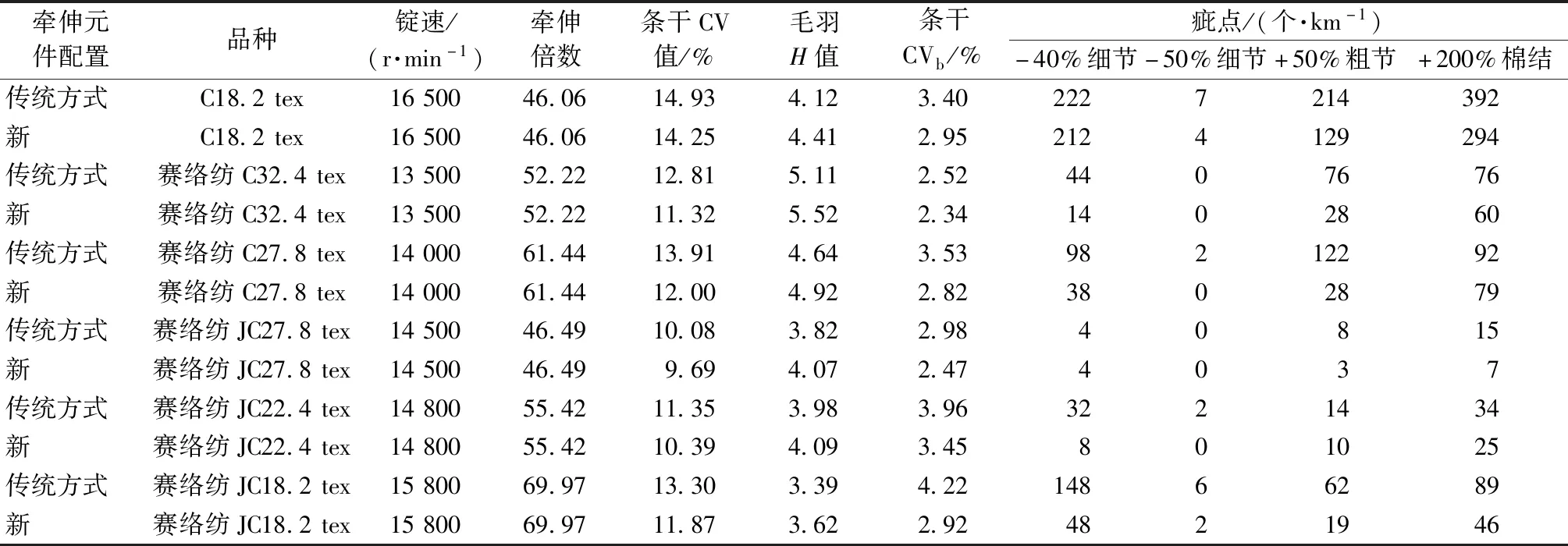

对细纱大直径软胶辊(新牵伸元件)进行适当的工艺调整后,纺制了不同品种和不同细度的细纱。表2示出利用2种牵伸元件纺不同线密度纱线的质量数据。

表2数据显示,同一配棉线密度越小(细纱牵伸倍数越大),与传统牵伸元件相比,使用新牵伸元件改善成纱质量的效果越明显,如赛络纺为 JC27.8 tex、赛络纺JC22.4 tex、赛络纺JC18.2 tex成纱质量对比;将新牵伸元件用在赛络纺上比环锭纺上改善成纱质量的幅度更大,如C18.2 tex与赛络纺JC18.2 tex对比;配棉等级越差,新牵伸元件更能表现出优势,如赛络纺C27.8 tex与赛络纺JC27.8 tex对比。

大直径软胶辊牵伸使牵伸力控制增强,细纱的牵伸能力提升,因此对重定量粗纱、细纱大牵伸超大牵伸,赛络纺更能体现它的优越性能,可利用这些优势适当降低配棉等级从而降低生产成本。但是纱线毛羽H值有所增加,其原因是软胶辊变形量较大,使须条进入前钳口时的宽度增大,从而使成纱毛羽增多。为改善成纱毛羽,可通过加装细纱集合器、采用SB-9A型 2.5 mm 小孔导纱钩、加大粗纱捻系数、使用进口钢丝圈、调整钢丝圈清洁器隔距减少钢丝圈挂花等措施改进[9]。适当增加粗纱捻系数,不但可增加粗纱强力,还可减少退绕过程中的意外牵伸,依靠大捻系数产生的内摩擦力场控制纤维向前运动不致横向发散,使须条留有一定的捻度进入牵伸区,有利于减少成纱毛羽。使用新牵伸元件粗纱捻系数可提高10%~20%,细纱也不会有出硬头的现象。通过以上措施,赛络纺JC18.2 tex成纱毛羽H值由3.62可以降至3.24。

表2 传统牵伸元件与新牵伸元件生产不同品种成纱数据对比

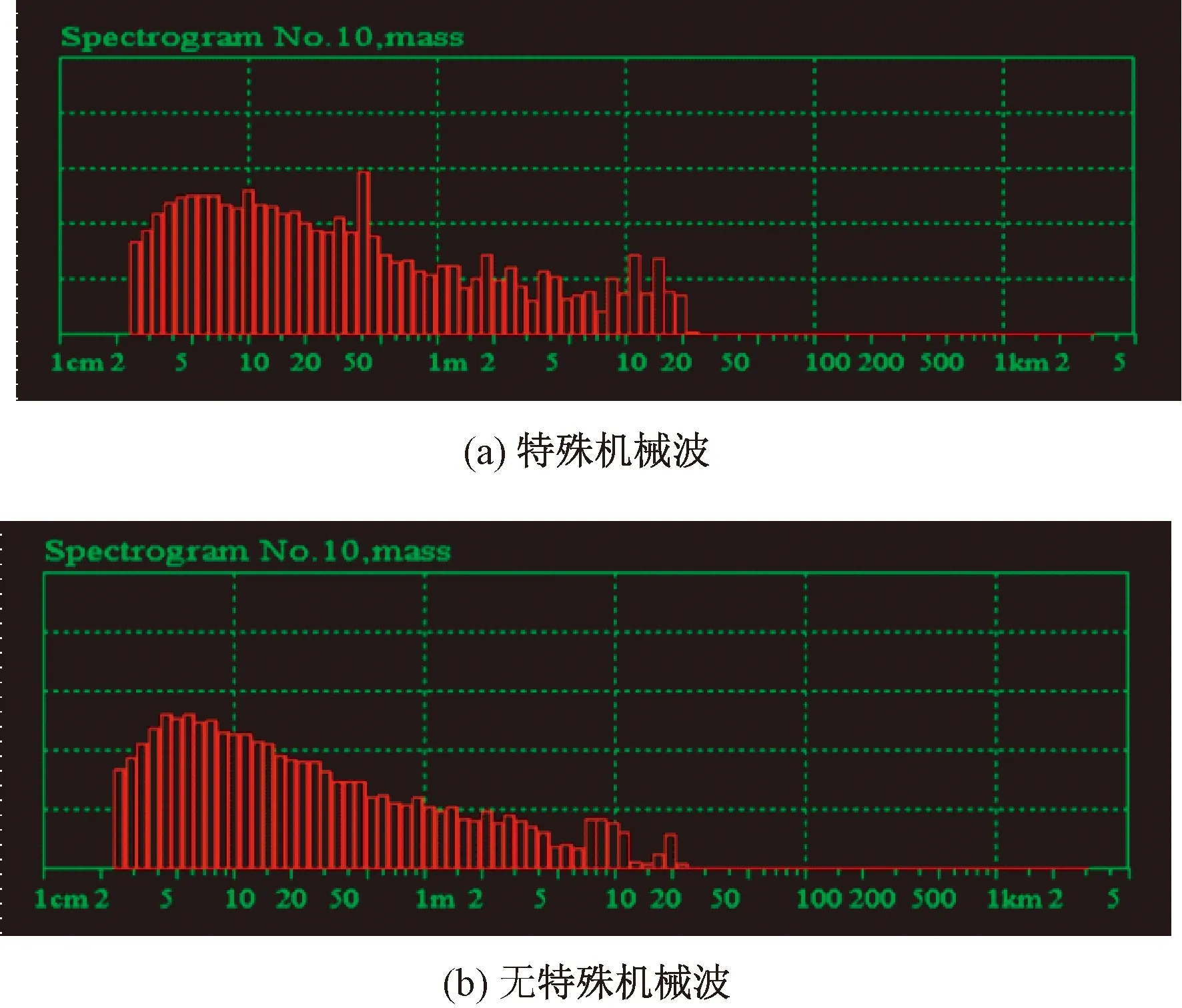

3.4 细纱特殊机械波的改善

使用传统牵伸元件纺纱尤其精梳品种,当粗纱捻系数过度加大,会增加中钳口从后区抽拔纤维与控制前区慢速纤维的双重压力[10]。如果粗纱捻度与细纱牵伸工艺配置不当,易产生如图5(a)所示的特殊机械波,经推算大概在粗纱1 cm处。

图5 细纱机械波图

产生这种特殊机械波其表面原因是粗纱捻度过大,实际原因是细纱牵伸倍数接近临界牵伸倍数与牵伸机构不适应所致;现用国产细纱机本身牵伸机构不够稳定、细纱牵伸部件不规范等诱发。当细纱后区牵伸倍数较小时,加大粗纱捻系数或减小上销钳口隔距都会导致此类机械波的产生。严重时机械波波幅超 3.0 cm 以上,条干CV值比正常高1个百分点以上。

牵伸力与牵伸倍数的关系见图6。Ec为临界牵伸倍数,在Ec处牵伸力最大。当牵伸倍数小于Ec,随着牵伸倍数的增大,牵伸力也逐渐增大,二者成线性关系,在此区域内主要是纤维伸直或须条的弹性伸长;当牵伸倍数接近Ec时,牵伸力与牵伸倍数基本上符合抛物线关系,快、慢速纤维间产生微量相对位移,牵伸倍数过了临界牵伸区,牵伸力与牵伸倍数基本上符合幂函数关系。在临界牵伸附近,牵伸过程较复杂,牵伸力波动较大。在实际牵伸中,应避开临界牵伸区域,以免影响浮游纤维运动。

图6 牵伸力与牵伸倍数的关系

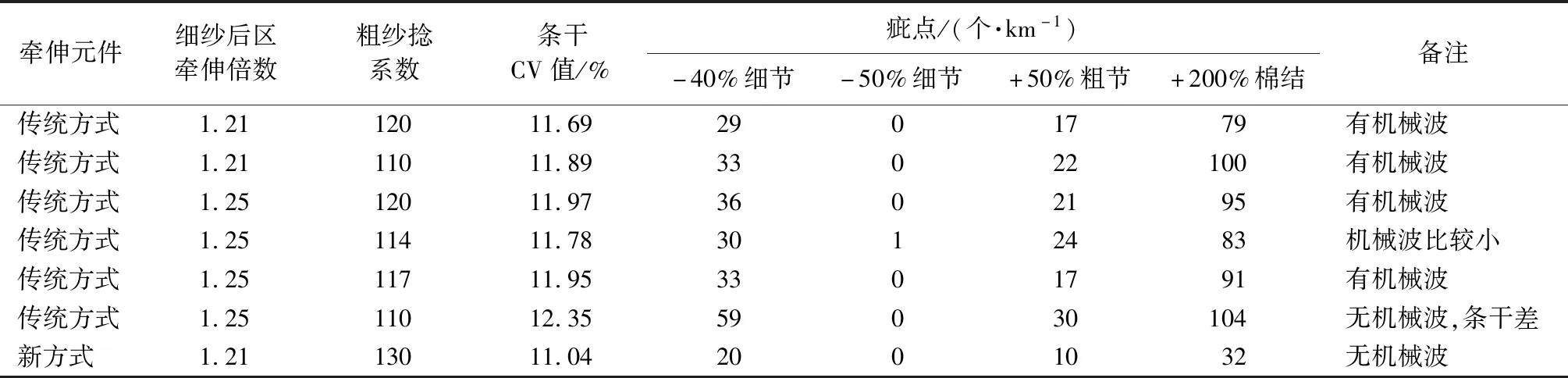

在细纱其他工艺参数及牵伸部件不变的前提下,加大细纱后区牵伸倍数与降低粗纱捻系数相结合可降低或消除此类特殊机械波,但是工艺不当会影响车间生产与产品质量。表3示出利用不同工艺和牵伸元件生产的JC18.2 tex质量数值。

表3数据显示,当使用传统牵伸元件时,后区牵伸倍数由1.21增加到1.25,同时粗纱捻系数由120降至110时,可以消除此类机械波,但成纱条干明显恶化。使用新牵伸元件尽管细纱选择较小的后区牵伸倍数(1.21倍)与较大的粗纱捻系数(130)时,没有机械波产生(见图5(b)),因此采用新的牵伸元件配置不仅可有效解决此类特殊细纱机械波,同时还可改善产品质量。

表3 利用不同工艺和牵伸元件生产的JC18.2 tex质量数据

4 结束语

为更好地握持纱体,将前区牵伸胶辊硬度从邵氏硬度85降到目前的65甚至是63,由线握持到一定宽度的面握持,可改善横向握持度,增强对三角区纤维的有效控制。采用大直径、软胶辊、窄宽度、轻加压等特征的牵伸区元件配置,与罗拉沟槽形成了准啮合传动,可实现轻加压重握持,达到重加压条件下的成纱质量效果,改变了大牵伸必须重加压的局面,减轻了罗拉负荷,延长了牵伸与摇架加压元件的使用寿命,同时胶辊的变形量减小,弹性恢复时间短,中凹现象得到改善,延长了胶辊的使用寿命,减少了纱线质量波动,达到了提高产品质量的目的。