热轧平整机组卷取机卷筒改造设计

2020-06-29杨丰产彭铁辉罗志仁

杨丰产,彭铁辉,罗志仁

(泰尔重工股份有限公司,安徽 马鞍山 243000)

0 前言

热轧平整机组主要应用在热轧带钢精整领域,对冷态带钢在张力及轧制力联合作用下进行轻压下,可改善钢板板形和消除局部厚度超差,使钢板具有良好的板形和较好的表面质量,对钢板的机械性能也有一定的提高。随着热轧带钢强度的提高,特别是近年来高附加值钢种,如薄带钢、多相钢和超厚高强度钢,包括抗拉强度达到1 080 MPa的管线钢的发展,市场对卷取机卷筒的性能提出了更高要求,通常对于高强钢的卷取张力要求达到300 kN以上。本文所述的卷筒结构是热轧平整机组卷取机卷筒一种常用的结构,该结构卷筒已不能满足实际生产中不断变化的新钢种的卷取要求,而重新制造卷筒成本较高,因此对现有卷筒进行改造设计很有必要。

1 现有卷筒结构及问题分析

1.1 卷筒简介

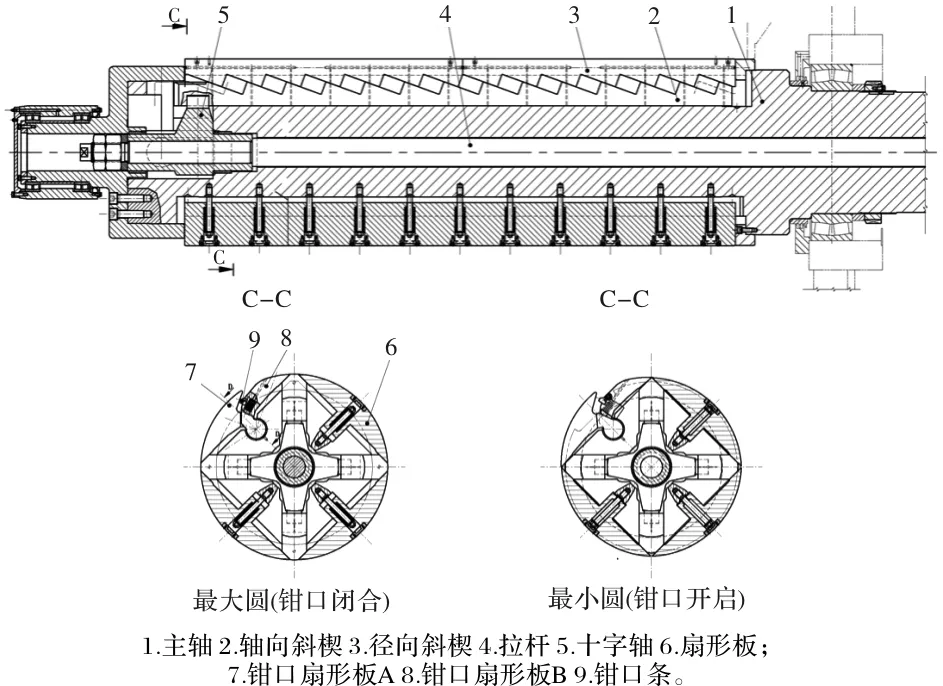

某2250热轧平整机组卷取机卷筒是带机械钳口的四斜楔式卷筒。如图1所示,该卷筒的胀缩部分主要由主轴、轴向斜楔、径向斜楔、拉杆、十字轴、扇形板、钳口扇形板A、钳口扇形板B和钳口条组成。主轴的胀缩段有八个凹槽,其中四个凹槽安装轴向斜楔和径向斜楔,另四个凹槽安装扇形板和钳口扇形板。轴向斜楔在主轴的凹槽内可作轴向移动,径向斜楔和扇形板(钳口扇形板)两端被挡住,只能作径向移动。主轴上用于安装钳口扇形板的凹槽设置成圆柱形,可绕圆柱形凹槽中心转动的钳口扇形板A和钳口扇形板B形成组成的钳口,其中钳口扇形板B上设置有钳口条。

图1 2250热轧平整机组卷取机卷筒

当胀缩油缸通过拉杆和十字轴带动轴向斜楔在主轴的凹槽内向右作轴向移动时,轴向斜楔上斜面推动径向斜楔作径向扩胀,径向斜楔两侧斜面同时顶起扇形板作径向扩胀(弹簧被压缩),两块钳口扇形板在径向斜楔作用下沿圆柱形凹槽中心转动,钳口开口闭合,起到夹紧带材作用。胀到最大时,径向斜楔和扇形板的外圆面形成一个封闭的整圆。轴向斜楔向左移动时,扇形板内的压缩弹簧使扇形板压紧径向斜楔向内收缩,卷筒缩小。同时,钳口扇形板内的压缩弹簧将钳口扇形板A和钳口扇形板B向两侧顶向压块,钳口开启,松开带头以便卸卷。

1.2 主要问题及分析

现有卷筒在使用中主要存在的问题主要有:卷取不同厚度规格带钢时需要经常更换钳口条,操作维护不方便,影响生产效率;带钢带头易被钳口卡主,导致卸卷困难;卷取高强度钢时出现钳口扇形板边缘折断现象,如图2所示。卷取薄规格带钢时,钢卷内圈1~2层有明显压痕,如图3所示。

图2 钳口扇形板边缘折断

图3 钢卷内圈压痕

为适应卷取不同厚度范围的带钢,钳口条设置为A、B、C三种不同规格。三种规格钳口条分别适用卷取带钢的厚度范围及钳口处于闭合和开启时的示意图见表1。由表1可以看出,当卷筒胀大至最大圆时,钳口扇形板A与钳口条形成的钳口开口最小,钳口的两个面相互平行;当卷筒缩小至最小圆时,钳口扇形板A与钳口条形成的钳口开口最大,钳口的两个面形成一定角度(9.74°)。实际卷取的带钢厚度要比钳口的最小开口大0.3~4.3 mm,对于一般厚度带钢,钳口进行带钢夹紧时不能达到最小开口尺寸,也即意味着卷筒钳口夹紧带钢后,卷筒不能胀大至理论最大圆直径。当卷筒缩小至最小圆时,钳口扇形板A翘起张开,最高点高出理论最小圆直径较多。

表1 三种规格钳口条适用卷取带钢的厚度范围及钳口闭合/开启示意

经分析发现该结构卷筒的钳口特点为

(1)卷取不同厚度范围带钢时,需要更换不同规格的钳口条,操作维护不方便。

(2)对于一般厚度带钢,钳口夹紧带钢时,卷筒不能胀大至设计的理论最大圆尺寸,且带头插入过深易使带头弯曲,导致卸卷困难。

(3)钳口扇形板A高出理论最小圆直径较多,且钳口条与扇形板A形成的钳口不平行,有一定的角度,夹紧带钢时,钳口与带钢的接触不均匀,易产生应力集中。

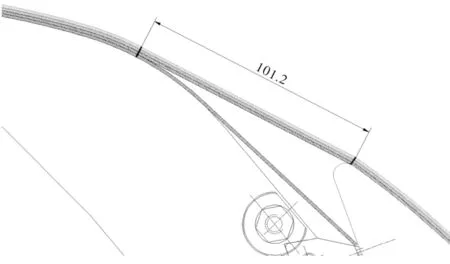

(4)两钳口扇形板之间跨距较大(101 mm),钢板之间没有支撑,如图4所示,且带钢起始张力较大,在跨距两端会产生明显弯曲变形,导致钢卷内层有明显压痕。

2 卷筒改造设计

2.1 钳口改造

针对卷筒使用中的主要问题及卷筒钳口的结构特点,对卷筒的钳口部分进行设计改造,将原来的机械钳口改造设计成液压钳口。改造设计的液压钳口如图5所示,液压钳口主要由钳口扇形板、固定板、固定钳口板、活动钳口板、复位弹簧和钳口油缸组成。其工作原理为:当钳口油缸进油时,活动钳口板在钳口油缸活塞杆带动下被顶出,钳口闭合,当钳口油缸回油时,活动钳口板在复位弹簧作用下被拉回,钳口开启。

图4 卷取带钢时钳口处钢板状态示意图

图5 液压钳口

2.2 主轴改造

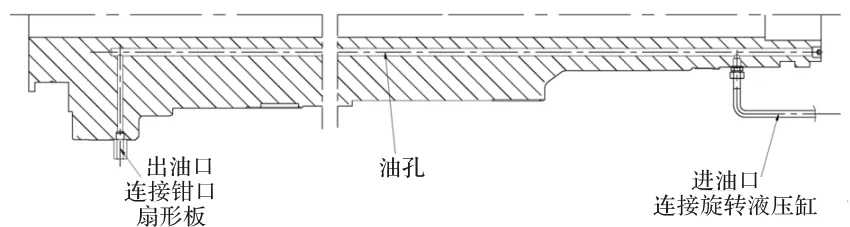

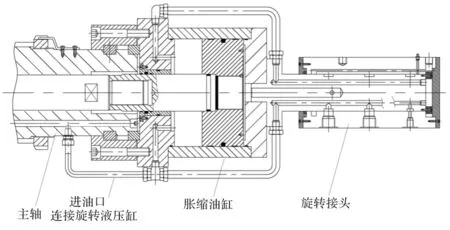

为利用原卷筒主轴,使其适应改造后液压钳口结构,对卷筒主轴结构进行改造设计,将主轴中原来安装钳口扇形板A和钳口扇形板B的圆柱形槽改成矩形槽(图5中A-A或B-B视图),用于安装新设计的钳口扇形板。改造后主轴如图6所示,从主轴尾部加工油孔,封堵主轴尾部油孔口,从两端分别引出进油口和出油口,分别连接旋转液压缸和钳口扇形板,用于给钳口油缸供油。

图6 改造后主轴

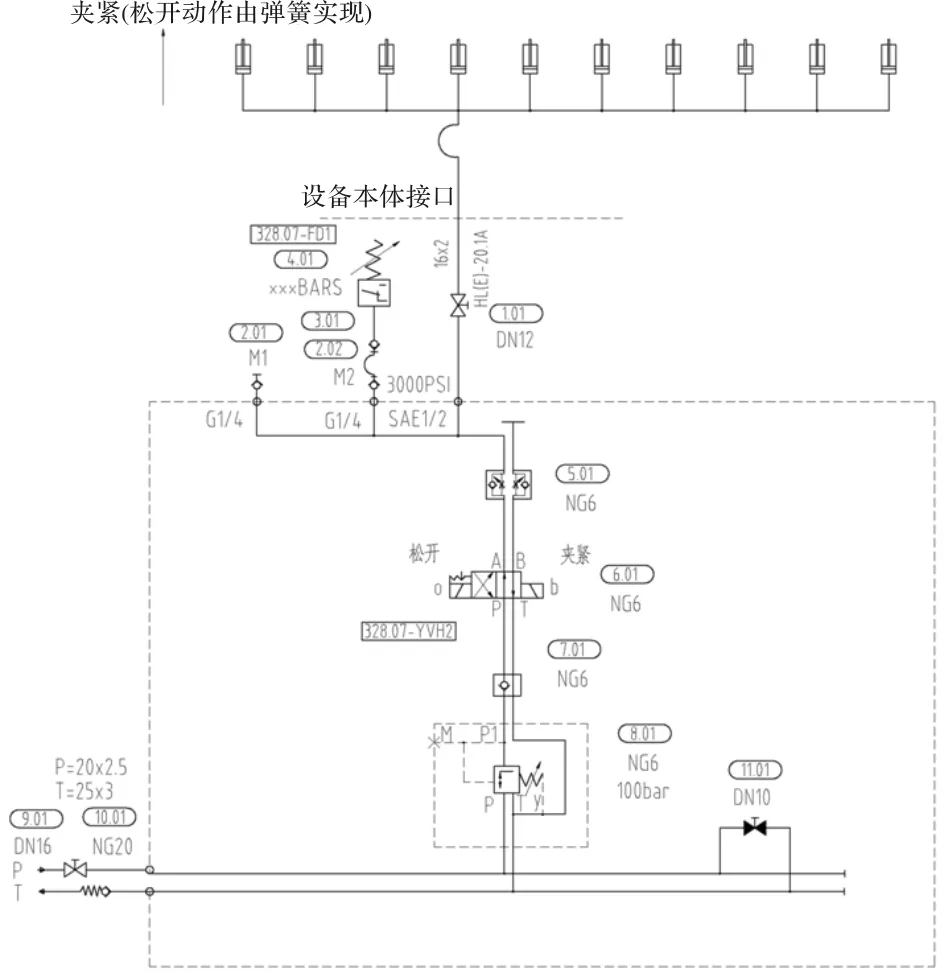

2.3 钳口油路设计

液压钳口可采用非独立控制和独立控制两种方式。非独立控制方式是将液压钳口的开合动作与卷筒的胀缩动作关联起来,即卷筒胀大时,钳口同步闭合,卷筒缩小时,钳口同步开启。为实现同步动作,只需将旋转接头接入胀缩缸有杆腔(进油时卷筒胀大)的油路同时,接入主轴尾端控制钳口油缸的进油口,如图7所示,胀缩缸有杆腔与钳口油缸同时进油,即可实现卷筒胀大时,钳口同步闭合。相反,胀缩缸有杆腔与钳口油缸回油时,即可实现卷筒缩小和钳口开启。这种方式在技术改造时方便实现,只需对胀缩油缸油管接头稍作改动即可实现,其缺点是钳口动作不能独立控制。独立控制方式则需要更换旋转接头以及增加控制钳口油缸工作的阀台,其实现方式是在现有的旋转接头基础上增加一路单独控制钳口油缸的油路,从旋转接头的出油口直接接入卷筒主轴控制钳口油缸的进油口。这种方式一般需要更换新的旋转接头,并且在接入旋转接头进油口的前端设置相应的液压控制阀台,阀台原理如图8所示,可以实现对液压钳口进行独立控制,不受卷筒胀缩的影响。

图7 改造后钳口油路

图8 阀台示意图

3 钳口夹紧力计算

3.1 带钢塑性弯曲所需最小钳口夹紧力

钳口的作用是在卷取带钢时夹紧带头,在卷取张力作用下使带钢紧紧卷绕到卷筒上。一般可认为,带钢在钳口处产生塑性弯曲时所需的张力应小于钳口的摩擦力。带钢产生塑性弯曲所需最小钳口夹紧力按公式(1)计算[2]

(1)

式中,Q1为带钢塑性弯曲所需最小钳口夹紧力,N;σ为带材屈服极限,MPa;b为带材宽度,mm;h为带材厚度,mm;f为钳口板与带钢的摩擦系数,钳口板上设置成锯齿形,此时取f=0.5~0.8;D为卷筒直径, mm。

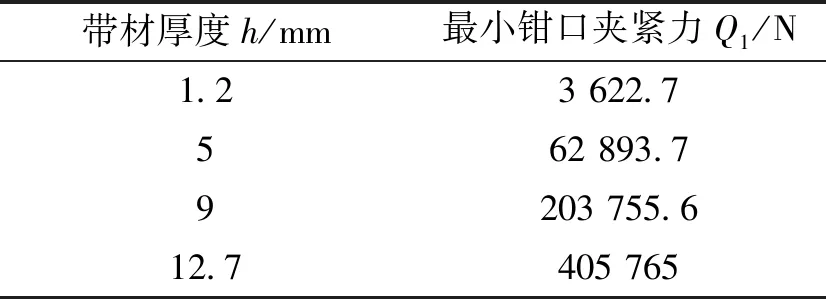

将带钢屈服强度σ=1 080 MPa,最大带材宽度b=2 130 mm,摩擦系数f=0.6,卷筒直径D=762 mm带入式(1),求得几种不同典型厚度带钢塑性弯曲所需最小钳口夹紧力Q1见表2。

表2 典型厚度带钢塑性弯曲所需最小钳口夹紧力

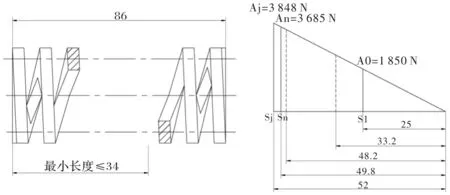

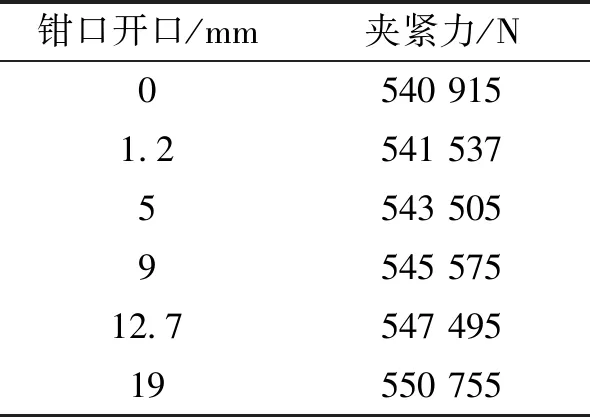

3.2 复位弹簧力计算

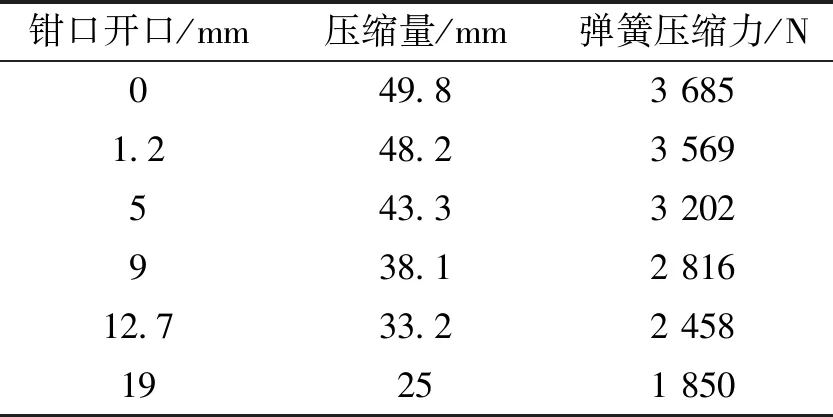

复位弹簧的作用是在钳口油缸回油时将钳口板拉回使钳口开启。设计时要求初始弹簧力要大于备压状态下钳口缸的回油力,另外,压缩范围必须满足钳口油缸的最大行程。根据改造设计的液压钳口结构,钳口最大开口为19 mm. 钳口油缸数量n1=10,复位弹簧数量n2=7,钳口油缸工作压力p=14 MPa,系统备压p0=0.4 MPa,钳口油缸直径d=43 mm,钳口油缸效率η=0.9,钳口夹紧面与水平面的夹角β=40°。复位弹簧及其压力-变形示意如图9所示。计算每一个复位弹簧的压缩量、弹簧压缩力与钳口开口大小的关系见表3。

图9 复位弹簧及其压力与变形的关系

表3 复位弹簧的压缩量、弹簧压缩力与钳口开口大小的关系

3.2 钳口夹紧力

钳口夹紧力由钳口油缸及复位弹簧共同作用,其大小按公式(2)计算[2]

(2)

式中,Q为钳口夹紧力,N;n1为钳口油缸数量;n2为复位弹簧数量;p为钳口油缸工作压力,MPa;d为钳口油缸直径,mm;η为钳口油缸效率;A为复位弹簧压缩力,N;β为钳口夹紧面与水平面的夹角。

将钳口的相关参数及表2中的弹簧压缩力代入公式(2),计算钳口在不同开口量时的夹紧力见表4。

表4 钳口不同开口量时的夹紧力

对比表2和表4的结果可知,在卷取几种不同典型厚度带钢时,钳口夹紧力均大于带钢塑性弯曲所需最小钳口夹紧力,钳口摩擦系数按0.6计算,可满足最大卷取张力达324 kN以上,满足设计要求。

4 结语

通过分析原卷筒的结构特点及使用中存在的问题,对卷筒进行改造设计。改造后的卷筒利用原卷筒的主体结构,将原来的机械钳口改造设计成液压钳口,液压钳口的夹紧力可以满足厚规格高强钢的大张力卷取。在卷取不同厚度规格的带钢时,无需更换钳口,大大提高工作效率,钳口的受力不均、应力集中、薄带钢卷内层压痕以及卸卷困难等问题也得到解决,卷筒的工作可靠性方面得到了明显改善。