蚕丝织物同花同色双面数码喷墨印花上浆工艺

2019-10-29叶嘉浩王莉莉吴明华郭文登汪可豪

叶嘉浩, 王莉莉, 吴明华, 郭文登, 汪可豪, 陈 妮

(1. 浙江理工大学 生态染整技术教育部工程中心, 浙江 杭州 310018;2. 万事利丝绸科技有限公司, 浙江 杭州 310021)

数码印花是无版印花工艺,具有色彩花型丰富、交货快捷、节约染化料等优势,弥补了传统印花的缺陷,但与传统印花相比,数码印花存在墨水渗透力不强,正反面色差明显,面料易翻丝露白,黑色浓度低,无法表现有厚重层次感的花型等问题[1]。研究人员一直在积极寻找提高数码印花渗透力的解决方案,目前市场上有2种解决方法:使用渗透剂用量提高反面渗透效果;双面印花补充反面印花鲜艳度。一般织物印花的花纹色泽以正面为主,对反面没有要求,但有些特殊织物,如服饰、方巾等,就要求织物正反两面色泽和花纹的印花效果基本一致[2-4]。随着消费水平的提升,人们对织物的品质和色彩提出了更高的要求。双面印花以其独特的同花同色、同花异色、异花异色效果,避免了数码印花存在的不足,可广泛应用于围巾、家纺、领带、衣裙、装饰物等,有着广阔的市场前景。

目前,国内研究者对双面印花技术进行了相关探究。徐穆卿等[5]采用海藻类和合成龙胶类作为上浆糊料,对双面印花布和双色布生产工艺进行研究。张殿祯等[6]对平网棉方巾进行双面印花工艺研究,但最终产品的正反面轮廓清晰度不佳。张桂珍等[7]阐述了高仿绢丝绒双面印花系列产品的开发及生产,在法兰绒印花基础上进行工艺改进,使两面具有不同的花纹图案和色泽。近年来,飞图公司研制的飞图TD1600双面数码印花机,不挑花型和墨水,且适用于各种织物的印花[1],助推了双面印花技术的发展。

双面印花的质量主要取决于染整工艺、设备及对织物的控制。对织物进行特殊处理后,经正反 2次数码印花可实现织物两面的印花效果[8],而合理选择助剂是双面数码喷墨印花工艺技术的关键。为达到良好的双面数码喷印效果,本文研究了上浆方式、上浆糊料对蚕丝织物双面数码喷印效果的影响,探明最佳的上浆方式,开发获得良好双面数码喷印效果的上浆糊料。

1 实验部分

1.1 实验药品

蚕丝斜纹织物(面密度为77.5 g/m2,宁波市镇海区蛟川晨帆纺织厂)。

海藻酸钠(SA,工业级,青岛明月海藻集团有限公司);羟丙基瓜尔豆胶(HPG,工业级);羧甲基瓜尔豆胶(CMG,工业级,山东广浦生物科技有限公司);羧甲基淀粉(CMS)(工业级,济南圆通化工有限公司);羧甲基纤维素(CMC,工业级,华唯纤维素有限公司);羧甲基罗望子胶(CTG,工业级,上海阔泉生物科技有限公司);黄原胶(XG,工业级,上海舜水化工有限公司);尿素、碳酸氢钠、碳酸钠(分析纯,杭州高晶精细化工有限公司);皂片(工业级,上海纺织工业技术监督所);活性黑墨水(工业级,中国爱普生有限公司)。

1.2 实验仪器

85-1型磁力搅拌器(上海志威电器有限公司);MINIMD/767型磁棒印花机(奥地利Zimmer公司);S70680 EPSON型数码打印机(中国爱普生有限公司);M-6型连续式定型烘干机(广州市鸿靖实验设备有限公司);DHG-9140A型电热恒温鼓风干燥箱(山海申贤恒温设备厂);DC-2006型恒温水浴锅(杭州大卫科教仪器有限公司);P-AO型小轧车(广东亚力诺有限公司);DHE型高温汽蒸烘箱(瑞士Mathis公司);MCR52型旋转流变仪(奥地利安东帕商贸有限公司);SF600puls型计算机测色配色仪(美国Datacolor公司);HIROX KH-77003D型三维视频显微镜(美国科士达公司);Digifull数慧眼图像颜色处理系统(英国VeriVide公司)。

1.3 实验方法

1.3.1 上浆原糊的制备

称取5 g尿素和2 g碳酸氢钠溶解在 100 mL 蒸馏水中,然后加入定量糊料并搅拌至均一、无任何颗粒的糊状体系,充分静置一段时间使糊料膨化溶胀,制成一定质量分数的上浆原糊。

1.3.2 复配上浆原糊的制备

优选2种印花糊料,分别配制一定质量分数的上浆原糊。将2种上浆原糊按照质量比为10∶0、9∶1、7∶3、5∶5、3∶7、1∶9、0∶10进行混合,搅拌至均一、无任何颗粒的糊状体系,得到一系列不同复配比例的上浆原糊。

1.3.3 上浆原糊黏度测试

将上浆原糊静置24 h,用旋转流变仪测试原糊黏度。选用直径为50 mm的椎板体系,设定温度为25 ℃,固定剪切速率为10 s-1,扫描15个点,取平均值,即为上浆原糊的黏度。

1.3.4 上浆工艺

将蚕丝织物裁剪成22 cm×22 cm,拆去毛边,用熨斗将其熨平,备用。

浸轧上浆工艺:将蚕丝织物放在上浆原糊中浸渍 5 min 后,经过轧车,继而于80 ℃烘干3 min。

单面刮浆工艺:选用平网涤纶单丝直径106 μm(150目),磁棒直径为10 mm,磁力3档,车速为 6 m/min 的刮印条件,用上浆原糊在蚕丝布样上正面刮印 20 cm×20 cm的方形图案,于80 ℃烘干3 min。

双面刮浆工艺:选用如上刮印条件,按照同样方法,在蚕丝布样的正面和对应反面刮印20 cm×20 cm 的方形图案,于80 ℃烘干3 min。

1.3.5 上浆量测定

采用上述上浆方式,不经烘干,精确称取上浆前后的织物质量,二者之间的差值即为上浆量。

1.3.6 蚕丝织物数码喷墨印花及后处理工艺

双面数码喷印工艺:选用活性墨水,在蚕丝绸布正面喷印6 cm×6 cm的方块花型和“十字”型精细线条,于80 ℃烘干1 min。继而精准对花,按照同样方法,在蚕丝织物反面喷印6 cm×6 cm的方块面花型,于80 ℃烘干3 min。

后处理工艺:将烘干的蚕丝印花织物放入高温汽蒸烘箱内于102 ℃汽蒸10 min,随后取出,冷水洗,热水洗,然后在皂片质量浓度为3 g/L,碳酸钠质量浓度为2 g/L,浴比为1∶50, 95 ℃的条件下皂洗10 min,进而冷水洗,烘干,熨平。

1.3.7 蚕丝织物的数码喷印效果测试

用计算机测色配色仪测定蚕丝绸印花织物正面或反面12个不同位置处的K/S值,平均值即为正面或反面得色量,即(K/S)正、(K/S)反。

得色不匀度用来评价喷印大块面花型的色泽均匀性,通过下式[9]计算得到:

式中:CV为印花织物表面的得色不匀度,%;K/Si为印花织物正面所取12点中各点的色深度;K/S为12点色深度的平均值。得色不匀度越小,大块面花型的色泽越均匀[9]。得色不匀度在10%以内,说明印花织物获得了均匀的色泽。

印制1 000 μm粗细的直线线条,烘干后,用三维视频显微镜测定织物上线条的尺寸。在不同位置测得30个数据,计算线条宽度平均值[10]。与线条原宽度相比,来评判花型精细度。用数码慧眼图像颜色处理系统对印制花型进行放大拍照,通过观察线条细度和边缘向外扩展程度目测花型轮廓清晰度。

2 结果与讨论

2.1 上浆方式的优选

上浆方式主要分为浸轧上浆、单面刮浆和双面刮浆3种。在数码喷墨印花之前,对织物采用最佳的上浆方式进行上浆,可防止喷印墨水在织物表面渗化,进而使花型处的染料在湿热状态下完成对纤维的吸附、扩散及上染固着,从而提高印花织物的表面得色和花型轮廓清晰度。

海藻酸钠是目前国内外最为常用的活性染料印花糊料[11]。本文实验选用质量分数为0.3%、0.6%、0.9%、1.2%、1.5%、1.8%、2.1%和2.4%的海藻酸钠(SA),探究浸轧上浆、单面刮浆和双面刮浆3种上浆方式对蚕丝绸织物双面数码喷印效果的影响。

2.1.1 海藻酸钠用量对大块面花型效果影响

表1示出不同质量分数海藻酸钠在3种上浆方式下的双面与单面数码喷印织物正面得色量。可以看出,与单面数码喷印相比,3种上浆方式下的双面数码喷印正面得色量均有不同程度的提升,说明双面数码喷印可显著提高蚕丝织物的表面得色量,使织物获得更为鲜艳的色泽。这与双面数码喷印在织物表面的得墨量较高有关。

表1 不同质量分数海藻酸钠在3种上浆方式下的双面与单面数码喷印织物正面得色量对比

表2示出不同质量分数海藻酸钠在3种上浆方式下的双面数码喷印透网和正反面得色情况。

表2 不同质量分数海藻酸钠在3种上浆方式下的双面数码喷印透网和正反面得色情况

对于相同质量分数的SA而言,从表2双面数码喷印正面和反面得色量的数据可以看出,双面刮浆的(K/S)正和(K/S)反均高于浸轧上浆和单面刮浆,说明双面刮浆方式可获得最为鲜艳的色泽。双面刮浆的(K/S)正和(K/S)反数值基本相当,说明蚕丝织物双面数码喷印的正反面得色效果一致。

此外,比较不同质量分数SA的(K/S)正数据可知,随着SA质量分数的增加,(K/S)正变化幅度较小。上浆时尽可能用较少量的糊料而获得较好的喷印效果,不仅节约成本,还可防止上浆引起的织物手感变硬问题。

2.1.2 海藻酸钠用量对精细花型效果影响

表3示出不同质量分数海藻酸钠在3种上浆方式下的双面数码喷印线条宽度数据。可以看出,喷印到织物表面的线条宽度都大于原宽度(1 000 μm),说明喷印的精细图案会向两边不同程度扩张,这是由织物本身的毛细管效应所致。上浆可防止喷印墨水在织物表面因毛效而引起的渗化。单面刮浆方式的蚕丝织物反面线条宽度均大于正面,可归因于反面浆料不足,导致墨水易于向织物周边润湿扩展。经比较发现,双面刮浆方式的蚕丝织物正面和反面线条宽度最为接近,且不会随着浆料浓度的改变而发生急剧变化,这有利于印花效果的稳定。

表3 不同质量分数海藻酸钠在3种上浆方式下的双面数码喷印花型精细度

由3种上浆方式下蚕丝织物双面数码喷印花型和精细花型结果得知,最佳的上浆方式是双面刮浆,SA原糊质量分数选择0.9%~1.8%之间为佳。

2.2 上浆糊料的优选

印花糊料是上浆浆料配方中的重要组分,起着增稠、吸湿、抱水、传递染料的作用,其优劣直接影响数码喷印织物的表面得色情况和花型的精细程度。

本文实验选用海藻酸钠(SA)、羟丙基瓜尔豆胶(HPG)、羧甲基瓜尔豆胶(CMG)、羧甲基淀粉(CMS)、羧甲基纤维素(CMC)、羧甲基罗望子胶(CTG)和黄原胶(XG)7种天然印花糊料,采用双面刮浆方式,通过喷印大块面花型和精细花型来比较其在蚕丝织物上的双面数码喷印效果,从而优选出最佳的上浆糊料。用MCR52型旋转流变仪将各上浆原糊黏度调至(1 000±100) mPa·s。

2.2.1 上浆糊料类别对大块面花型效果影响

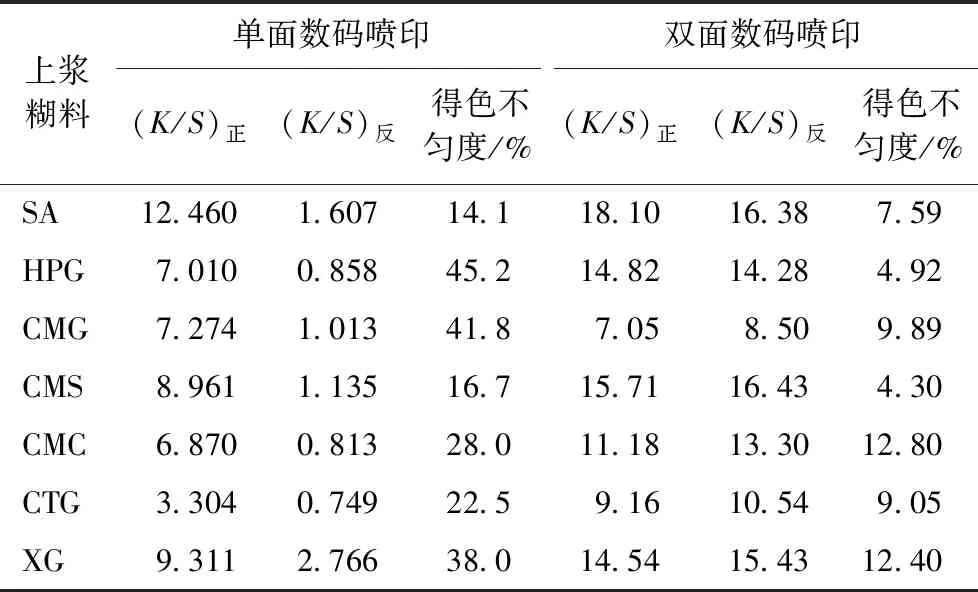

表4示出不同上浆糊料的双面和单面数码喷印大块面花型得色性能。可以看到,与单面数码喷印相比,7种糊料的双面数码喷印(K/S)正和(K/S)反都有极大程度的提高,说明双面数码喷印可有效提升织物的表面得色。7种糊料上浆后的蚕丝织物双面数码印花正面和反面得色量差距不大,大小排列顺序均为:SA>CMS>HPG>XG>CMC>CTG>CMG。

从表4得色不匀度数据可知,7种糊料的单面数码喷印的得色不匀度都超过10%,说明单面数码喷印的蚕丝织物色泽不均匀。而双面数码喷印只有CMC和XG上浆的得色不匀度大于10%,会出现明显的色泽不匀现象,其他上浆糊料都可使双面数码喷印织物获得较为均匀的色泽。

表4 不同上浆糊料的双面和单面数码喷印大块面花型得色性能

由此可以得出,SA和CMS的正面和反面得色量较高,得色均匀,是较为合适的大块面花型双面数码喷印上浆糊料。

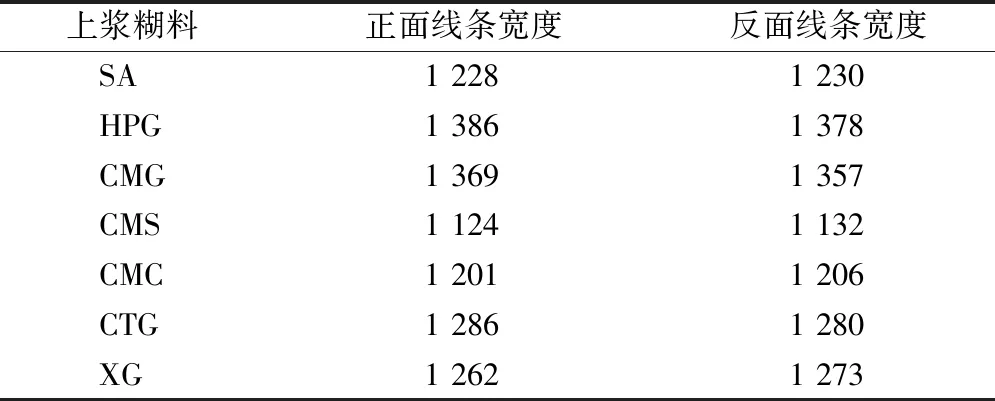

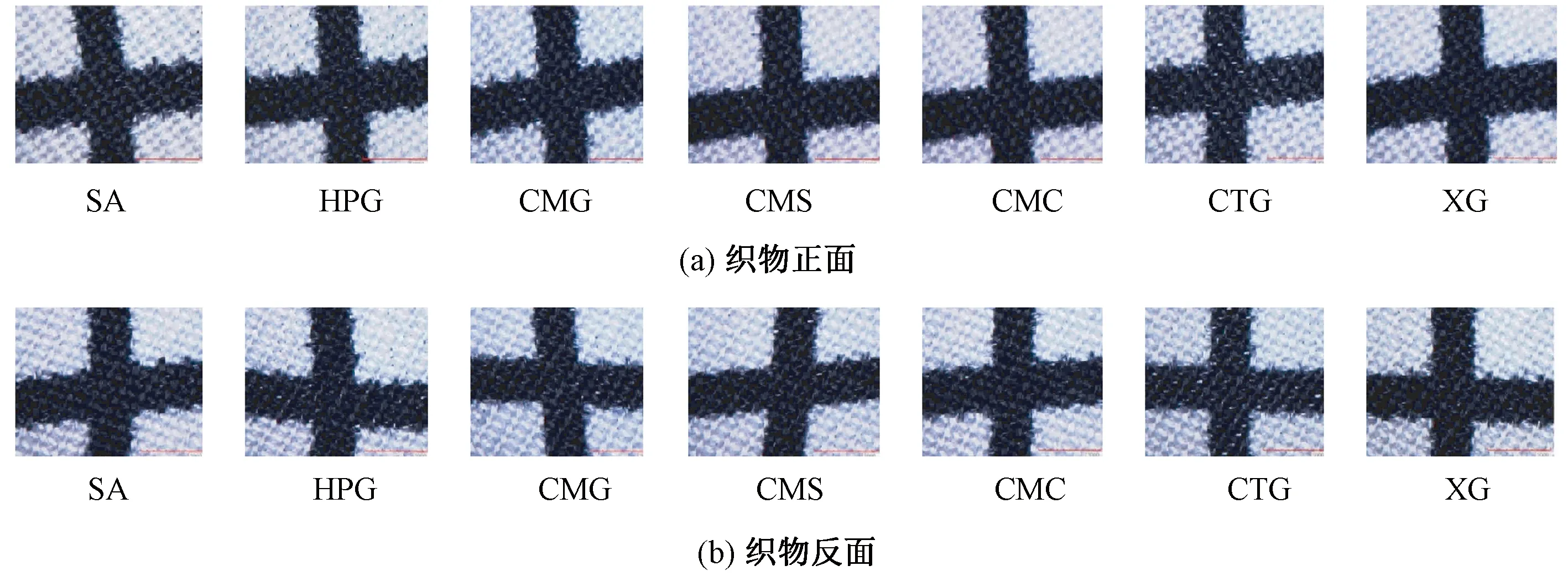

2.2.2 上浆糊料类别对精细花型效果影响

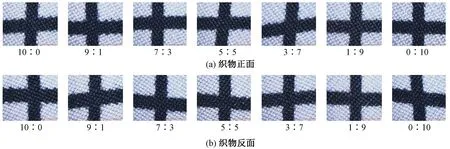

表5示出7种上浆糊料的双面数码喷印线条宽度数据。可以看出,CMS上浆的蚕丝织物表面线条宽度最接近原宽度,说明其花型精细度最高。图1示出7种上浆糊料的蚕丝织物正面和反面的数码喷印花型。经比较分析发现,用CMS上浆的蚕丝织物正面和反面十字线条细度和边缘向外扩展程度较低,说明其花型轮廓清晰度较好,可获得较佳的双面数码喷印精细花型效果。

由7种上浆糊料的蚕丝绸织物双面数码喷印大块面花型和精细花型结果得知,SA和CMS上浆的正面和反面得色量较高,得色均匀,且CMS上浆的双面数码喷印线条最为精细。

表5 不同上浆糊料的双面数码喷印花型精细度

图1 不同上浆糊料的双面数码喷印花型轮廓清晰度

2.3 优选上浆糊料的复配

单一糊料往往达不到最佳的大块面和精细花型数码喷印效果,这就需要2种及以上不同种类糊料进行复配,以发挥各自优势。从上述7种不同种类糊料的结果中得知,将SA和CMS进行复配,以期获得良好的双面数码喷印效果。

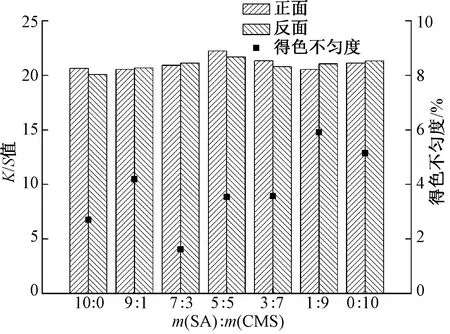

2.3.1 双面数码喷印的大块面花型效果

图2示出不同复配比例的海藻酸钠和羧甲基淀粉糊料双面数码喷印大块面花型得色情况。可以看出,当SA与CMS复配比例为5∶5时,蚕丝织物的正面和反面得色量达到最大值,比SA或CMS单独上浆的正面和反面得色量都高。得色不匀度数据表明,复配糊料上浆的蚕丝织物得色不匀度都在10%以下,其喷印色泽均匀。

蚕丝织物双面数码喷印大块面花型效果的上浆糊料的最佳SA和CMS复配比例为5∶5。

2.3.2 双面数码喷印的精细花型效果

表6示出不同复配比例的海藻酸钠和羧甲基淀粉糊料双面数码喷印线条宽度数据。可以看出,复配上浆的蚕丝织物都能获得较为精细的花型。

图3示出不同复配比例的海藻酸钠和羧甲基淀粉糊料双面数码喷印花型轮廓清晰度。可以看出,随着羧甲基淀粉的比例增加,十字形线条边缘逐渐变得更为清晰。

图2 不同复配比例的海藻酸钠和羧甲基淀粉糊料双面数码喷印大块面花型得色情况

表6 不同复配比例的海藻酸钠和羧甲基淀粉糊料双面数码喷印花型精细度

图3 不同复配比例的海藻酸钠和羧甲基淀粉糊料双面数码喷印花型轮廓清晰度

总体来看,高分子海藻酸钠和羧甲基淀粉(CMS)复配之后能有效提高蚕丝织物的双面数码喷印花型轮廓清晰度。

3 结 论

1)上浆工艺可确保数码喷墨印花织物获得良好的表面得色和花型轮廓清晰度,获得最佳双面数码喷印效果的上浆方式为双面刮浆。双面数码喷印后的蚕丝织物表面得色量比单面数码喷印高且得色更均匀。

2)7种上浆糊料中,海藻酸钠和羧甲基淀粉上浆的蚕丝双面数码喷印织物正反面得色量较高且得色均匀,羧甲基淀粉上浆的线条轮廓最为清晰。

3)将海藻酸钠和羧甲基淀粉进行复配,复配上浆之后的蚕丝织物双面数码喷印效果更佳,其最佳复配比例为5∶5。