四罗拉集聚纺纱系统三维流场模拟与分析

2019-10-29刘燕卿刘新金谢春萍徐伯俊

钱 成, 刘燕卿, 刘新金, 谢春萍, 徐伯俊

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

四罗拉集聚纺是在普通环锭纺基础上创建的一种新型的纺纱技术,目的是在细纱纺纱的过程中减小或消除加捻三角区,从而减少纱线的毛羽,提高成纱质量。目前,气流负压式集聚纺是使用量较大的集聚纺纱形式,所以研究气流分布的情况对于纺纱方式的改进有很大的意义[1-2]。有研究对四罗拉紧密纺进行流场模拟时认为,吸风槽只是在一个水平面上,从而忽略了吸风槽斜度对计算结果的影响,在结果分析方面,只研究了吸风槽入口处流场大体的分布规律,缺少对于吸风槽流场分布情况更精细的研究[3-4]。所以针对靠近牵伸胶辊处的吸风槽的宽度和斜度进行测量,建立吸风槽的不规则形状模型;同时对于吸风槽进行实际的测量并建立模型,得出吸风槽不同宽度上的不同斜度和靠近牵伸胶辊处的不规则形状尤为重要。本文通过构建更精确的流体动力学模型,对四罗拉集聚纺纱系统集聚区流场的分布情况进行研究,表征吸风槽入口处不同位置的静压分布及速度分布,以便更深入地了解四罗拉集聚纺纱系统的集聚机制。

1 流体动力学模型的建立

1.1 四罗拉集聚纺纱系统的介绍

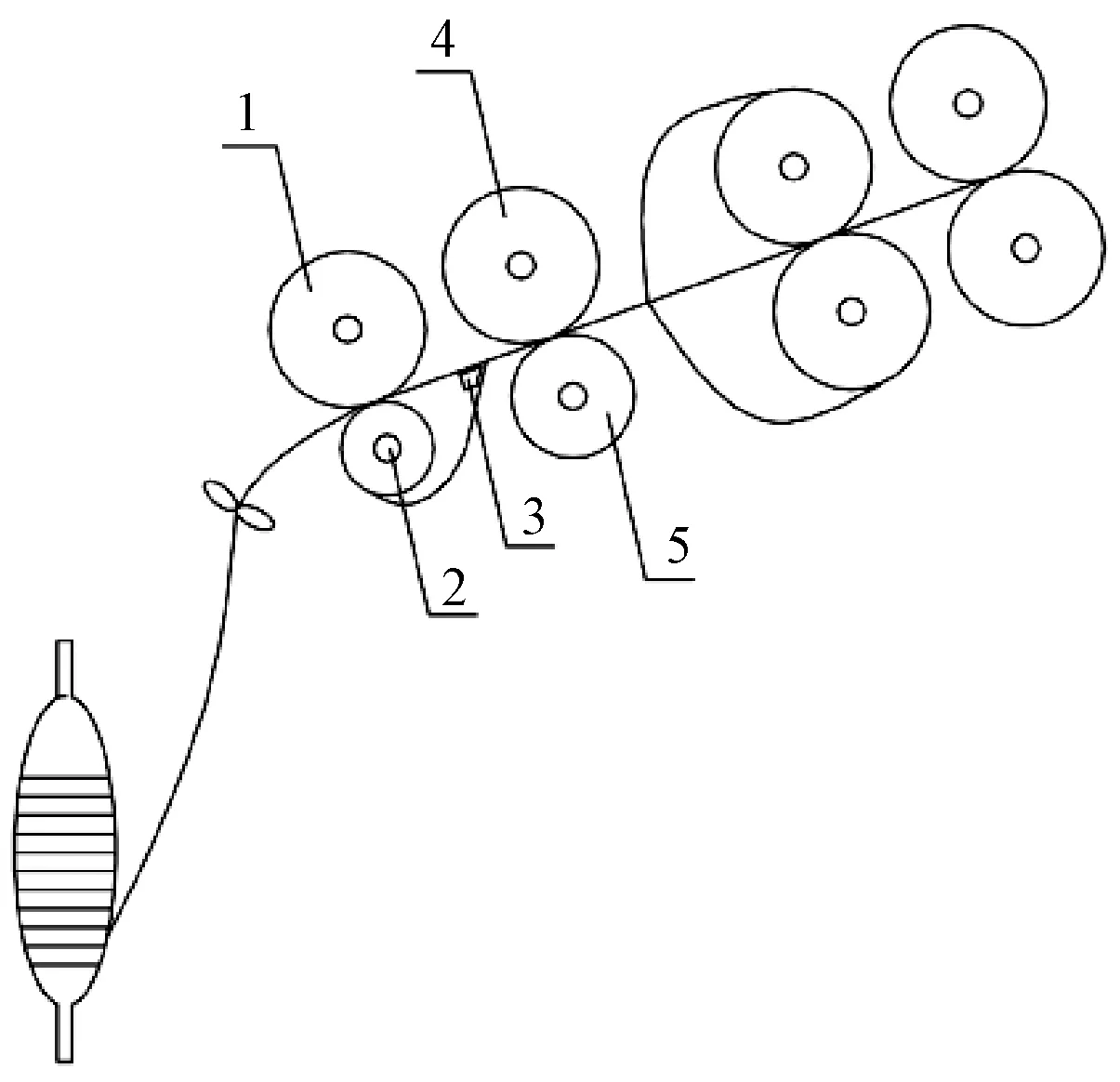

集聚纺纱装置就是在原有牵伸装置的前罗拉钳口前端加装一个新的气流集聚装置,这个气流集聚机构主要部件由输出罗拉、网格圈、输出胶辊和负压异型吸管组成[4-5]。输出罗拉和输出胶辊既构成控制钳口又构成新的阻捻钳口,输出罗拉通过摩擦带动被动的输出胶辊,如图1所示[6-7]。

1—输出胶辊;2—输出罗拉;3—异型管;4—牵伸胶辊;5—前罗拉。

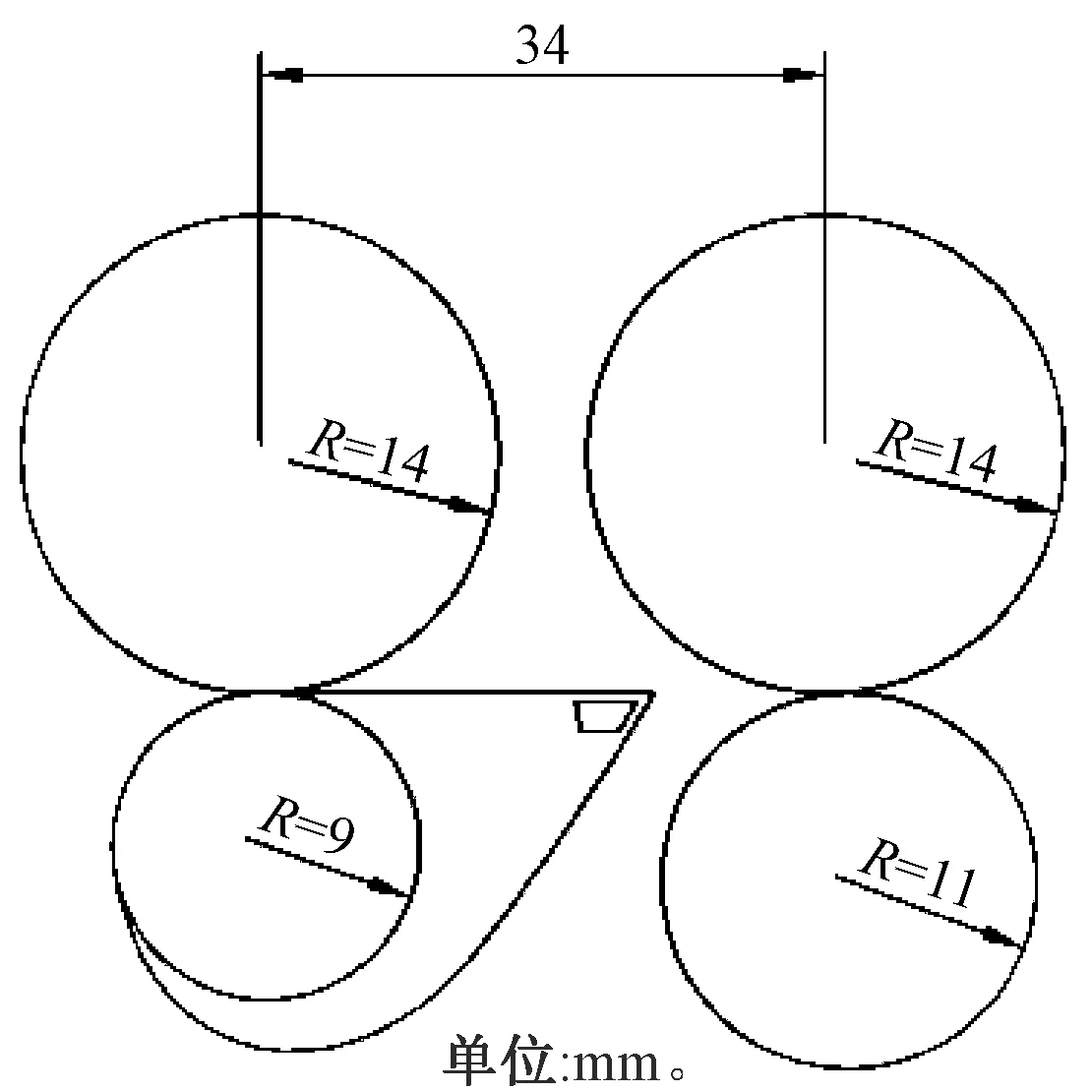

本文的研究对象为无锡第七纺织机械公司生产的型号QFA1528的四罗拉集聚纺纱机,结构如图2所示,输出胶辊的直径和和牵伸前胶辊的直径均为28 mm,输出胶辊与前胶辊的间距为6 mm,前罗拉的直径为22 mm,吸风槽在靠近胶辊位置的宽度为5 mm,靠近输出胶辊位置宽度为1.5 mm,总长度为26 mm,吸风槽的倾斜角a=6°。

图2 四罗拉集聚纺集聚区

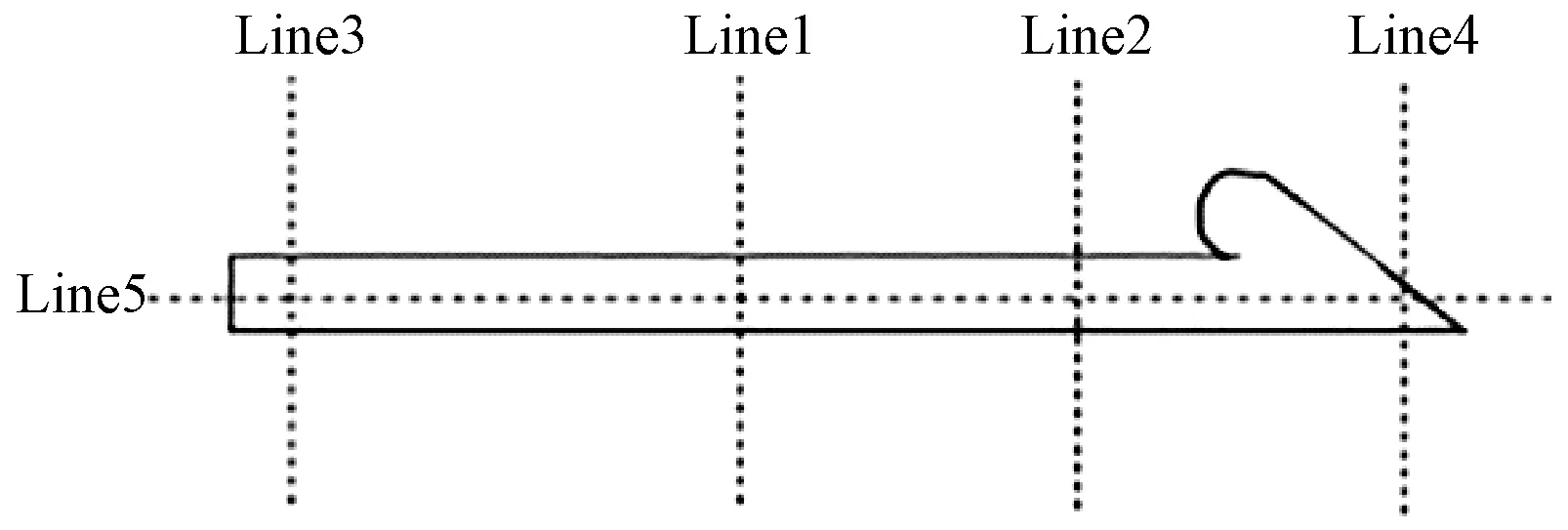

在吸风槽上设立5个Line,对有代表性的部分进行流场检测,如图3所示。

图3 吸风槽标注(Line 1~5)

1.2 流体模型的建立与计算

在纤维集聚的过程中,集聚区的体积远大于纤维的体积,所以可以假设须条没有对气流的流动产生影响,只有气流控制须条的运动;此外,吸风槽负压较低,吸风槽中的气体为黏性、不可压缩气体,通过预实验得到网格圈的透气率为0.8。建立的流体模型的流场分布区域见图4。

图4 气流速度分布图

设置X轴为须条的输出方面,Y轴为须条的厚度方向,Z轴为须条的横向聚集方向,异型管聚集区的中心为O点。根据实际情况,先假定吸气负压为P=-2 800 Pa,探讨四罗拉集聚纺系统集聚区域气流分布情况,设定压力进口的压强为大气压强,设定压力出口的压强为吸风负压,其余都为壁面,设定为无滑移边界条件,离散形式采用六面体网格,网格的尺寸间距为0.45 mm,网格总数为2 258 653。

计算模型采用稳态、隐式求解器及标准k-ε湍流模型中的standard模型,初始化采用标准初始化,并采用SIMPLE算法,离散形式为一阶迎风式,收敛精度为10-3,迭代步数设置为500。

2 模拟结果与分析

2.1 集聚区的气流流动特征

整个四罗拉集聚纺物理模型的气流分布矢量图如图5所示。可以看出,靠近吸风槽的气流速度最大,在吸风槽的上部区域,离吸风槽的距离越远,速度越小,在吸风槽周围的气流也逐级递减。

图5 集聚区气流速度矢量图

从吸风槽的速度分布矢量图可以看出须条受吸风槽的作用情况,吸风槽出口处的情况如图5(a)所示,可以看出吸风槽两边的气流在异型管的作用下从两侧往吸风槽;吸风槽出口剖面的情况如图5(b)所示,可以看出更少的空气从吸风槽的入口中心部分区域流入吸风槽,使吸风槽中心线两侧受到气流的影响产生横向气流力,有利于须条宽度上的有效集聚上升。

2.2 吸风槽入口静压分布规律

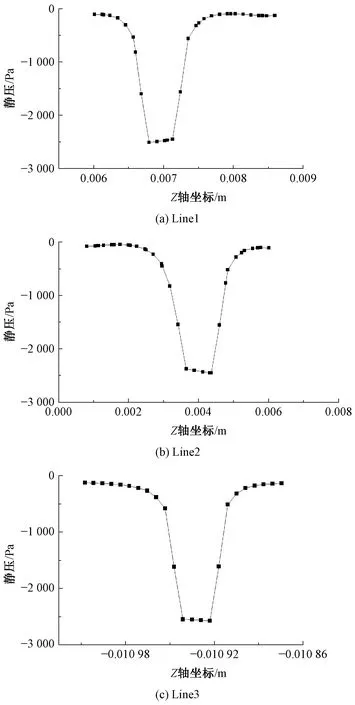

吸风槽入口处静压分布规律直接对集聚区气流的流动情况产生影响,Line1、Line2、Lin3为吸风槽入口宽度上有代表性的几个连线,吸风槽Line1、Line2、Line3的静压分布情况如图6所示。

图6 吸风槽不同位置处静压分布情况

由于吸风槽为倾斜的,所以Line1、Line2、Line3在Z轴上的位置也处于倾斜的分布,但3个位置的气流分布情况很相似,在吸风槽中心处的静压值最大,靠近入口的最大气压值为-2 800 Pa,然后沿着吸风槽的两侧逐渐降低,靠近壁面的部分约等于大气压强值。

从图6可以看出,吸风槽Line1、Line2、Line3两侧的静压量大致成对称分布,表明吸风槽6°的斜度并没有对入口的气流产生影响,可以推算出吸风槽横向的静压成“U”型分布。

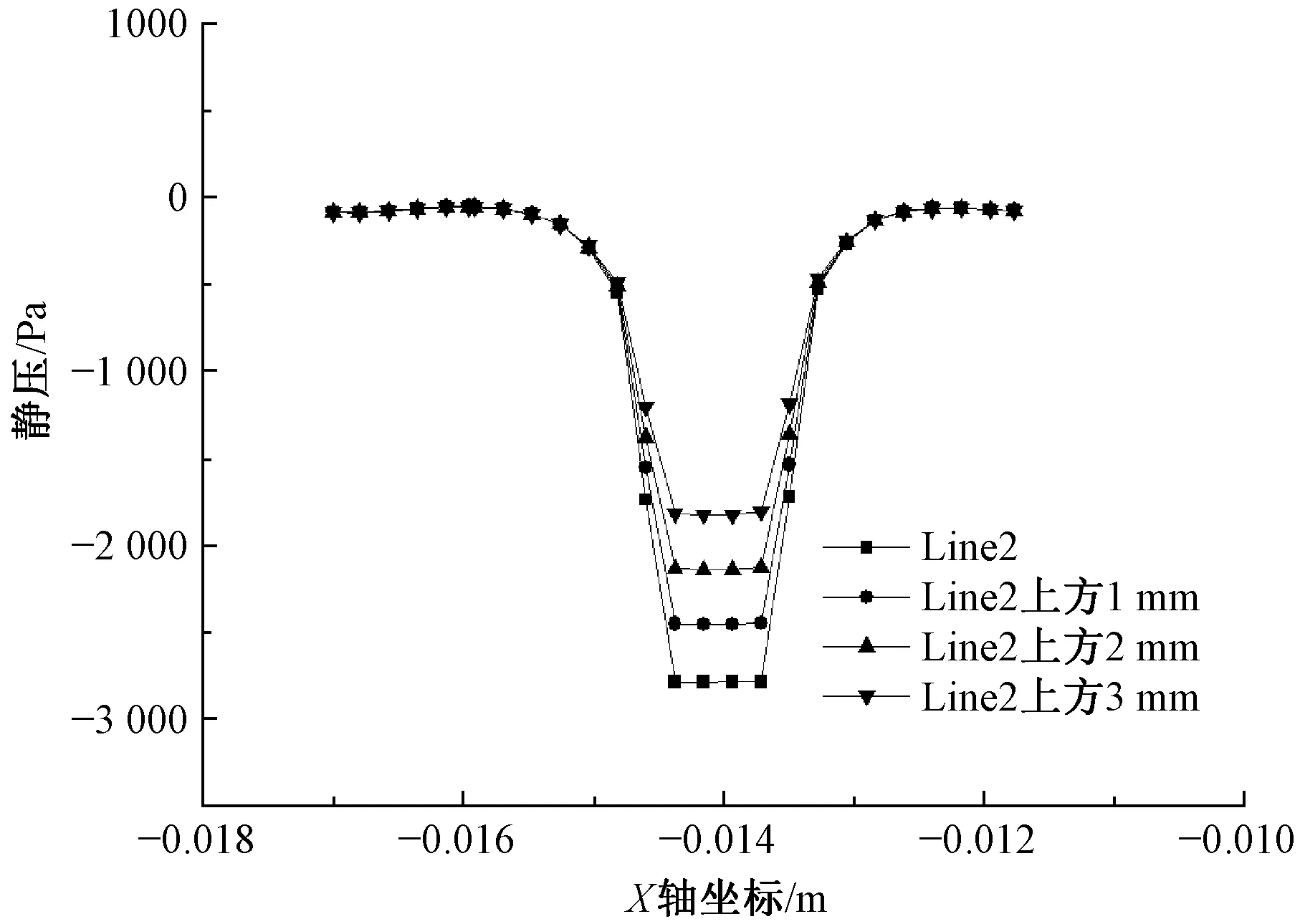

图7示出Line4上方不同位置的静压。可以看出:静压随着离吸风槽距离变大而减小,但在吸风槽中心处上方的位置,4个位置的线条均呈现压强平稳态势,几乎没有波动,不受吸风槽转动方向存在的倾斜角的影响。

2.3 吸风槽出口处速度分布规律

吸风槽出口处速度分布直接对气流对须条的集聚效果产生影响,整个吸风槽出口处的速度分布情况如图8所示。

负值表示速度方向与正值的速度方向相反。图8(a)中的曲线点沿着中心点呈中心对称,大小相似,速度方向相反,说明气流从吸风槽两侧向中间靠拢;图8(b)中Y轴的分量均为负值且分布均匀,这对须条有吸附作用,使须条可以紧贴吸风槽,从而气流可以更好的对须条进行握持和聚集;图8(c)中的整体分布情况与和图8(a)的情况相似,但在靠近吸风槽壁面位置,由于气流的堆积作用,越靠近壁面,速度越大。

图7 Line4上方不同位置的静压

图8 吸风槽入口处(pressure_outlet)的速度分量

图9示出Line5(在吸风槽中心,沿壁面相平行的一条线)的速度分布情况,X轴向速度分量沿中心对称,Y轴向速度分量几乎不变,但Z轴的情况略有差异,由于吸风槽是倾斜的,须条Z轴两侧的气流速度不同,说明须条受到气流的力不同,造成须条翻滚,从而会对须条略微产生加捻,之前也有学者通过分析实验证明了附加捻度的存在[8-10],所以Z轴向的气流对于须条不仅有聚集作用,还有一定的加捻作用。

3 纺纱实验

3.1 纺纱工艺

采用QFA1528型细纱机(无锡第七纺织机械公司),在吸风槽负压分别为-2 800、-3 000、-3 200、-3 400 Pa 的条件下纺制14.6 tex的棉纱,分别设置3组标号为1、2、3、4。设计捻系数为380,锭速为 10 000 r/min,隔距块为3.0 mm,钢丝圈型号为U1ULudr4/0。

3.2 纱线性能测试

采用YG068C型全自动单纱强力仪(苏州长风纺织机电有限公司)测试纱线的力学性能。拉伸次数为10次/管,取样间隔为500 mm,按照 GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)》测试。

采用乌斯特®兹韦格HL400(瑞士乌斯特公司)检测毛羽指数和纱线条干均匀度。测试长度为200 m。

3.3 结果与讨论

表1示出纱线的性能测试结果。可知,随着负压值的增大,纱线的强力提高,断裂伸长降低。因为负压越大,气流速度值受力减弱,单根纤维的伸直平行度减弱,从而条干CV值增加。由表1还可知,随着负压的增大,纱线的毛羽减少,条干不匀增加。因为负压增大,纤维纵向受力增加,另外横向气流对纤维还有一定的聚集作用,所以增加了长丝对短纤维的包缠效果,纤维相互之间聚集紧密,毛羽减少;传统环锭纺的加捻效率不能达到100%,实际捻度会略小于设计捻度,但在四罗拉聚集纺中,如表1所示,与设计的捻度100.7捻/(10 cm)相比,4组纱线的捻度都增加,这是由于吸风槽是倾斜的,须条横向聚集方向两侧的气流速度不同,导致须条两侧所受气流力不同,须条中所受气流力大的一侧纤维向受力小的一侧移动,造成须条翻滚,从而在聚集区形成了附加捻度。

图9 吸风槽Line5上方的速度分量分布

表1 纱线的性能测试结果

4 结 论

本文采用ANSYS Fluent Release 16.0软件对四罗拉集聚纺系统的流场进行数值计算,得到了吸风槽的速度和静压分布情况,异型管结构方便气流对须条的聚集结果为:1)吸风槽6°的斜度没有对入口的横向静压产生影响,吸风槽横向的静压成“U”型分布;2)吸风槽静压随着离吸风槽距离变大而平稳减小,无明显波动,不受吸风槽转动方向存在倾斜角的影响,且不同轴向气流的速度分量对须条的作用效果不同;3)吸风槽两侧气流的速度分量不同,横向聚集方向气流因有速度差会对须条产生附加捻度;4)随吸风槽气压的增大,纱线的强力增大,断裂伸长降低,毛羽减少,条干不匀增加。