捻度对双层包覆纱断裂强力的影响

2022-12-13金礼月李小红时娟娟黄晓梅曹海建

金礼月 李小红 时娟娟 黄晓梅 曹海建

(1.南通大学,江苏南通,226019;2.安徽铭瑞新材料科技有限公司,安徽滁州,239000)

包覆纱是一种新型复合纱,其芯纱可以为长丝或短纤维,外包纱通过加捻并用螺旋的方式包缠在芯纱表面[1]。独特的包覆方式使两种纤维各方面性能得到互补,减少由单一纱线制成织物的性能不足,充分发挥了包覆纱的优势。在长丝包长丝和长丝包短纤维的试验研究中,芯纱容易裸露在外而影响织造过程,故需改进方法[2]。国内外学者针对包覆纱的拉伸性能做了许多研究。其中,周朝钢等通过细纱机制备了芳纶1313/超高分子量聚乙烯包覆纱,通过正交试验得出的质量最佳包覆纱工艺为牵伸倍数1.05 倍,捻系数330,芯丝张力0.2 cN[3]。邓世豪在优化绷带用氨纶/锦纶包覆纱的工艺试验中发现,包覆纱的强力主要取决于外包纱,弹性主要由氨纶决定[4];严雪峰等在研究包覆纱芯丝性能试验中发现,包覆纱强力与所制织物耐切割性呈正相关[5];仲霞等在包覆锦纶/氨纶的试验中发现,包覆纱的断裂强力呈先增加后降低的规律,并且较高的外包捻度会使织物手感变硬[6]。田鹭新等经过研究发现,在织物紧度一致的前提条件下,用芳纶1414 长丝织成织物的防刺性能比用超高分子量聚乙烯长丝的性能更优异[7]。

本研究以芳纶1414 长丝和聚酰胺(PA)长丝为外包纤维,以芳纶1414 长丝或超高分子量聚乙烯(UHMWPE)长丝为芯纱分别制备了包覆纱,重点研究捻度对包覆纱断裂强力的影响规律。其中,将芳纶1414 长丝为芯纱的记为K/K 包覆纱,UHMWPE 长丝为芯纱的记为K/P 包覆纱。

1 包覆纱的制备

1.1 原料与设备

原料包括芳纶 1414 长丝(66.6 tex)、PA 长丝(7.7 tex)和 UHMWPE 长丝(44.4 tex)。

仪器设备包括HKV-101D 型络筒机、HKV-141D 型空心锭子包覆丝机和Instron5969H 型万能材料试验机[8]。

1.2 包覆纱制备技术

1.2.1 包覆纱结构设计

由于UHMWPE 长丝和芳纶1414 长丝表面都较为光滑,为了实现较好的包覆效果,采用双层结构的包覆工艺,内包较细的PA 长丝为过渡层,如图 1 所示[9]。内包纱 PA 长丝为 S 捻,外包芳纶1414 长 丝 为 Z 捻 。

图1 双层结构包覆纱结构示意图

1.2.2 包覆纱的工艺参数

牵伸速度21 m/min,里层PA 长丝捻度400 捻/m,锭速8 400 r/min,开机前根据不同外包捻度设置好相应外层的锭速。

根据包覆工艺要求和前期研究结果,外层捻度要低于里层捻度,但外层外包捻度低于100捻/m时包覆纱质量不理想,因此确定外包芳纶1414 长丝的捻度范围在100 捻/m~300 捻/m。为确定断裂强力的拐点,取50 捻/m 为一个梯度,即依次制备外包捻度 100 捻/m、150 捻/m、200 捻/m、250捻/m、300 捻/m 的 K/K 包覆纱和 K/P 包覆纱。

1.3 断裂强力测试

使用Instron5969H 型万能材料试验机,根据GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE 法)》,测试各捻度下两组包覆纱的断裂强力,调整夹距200 mm,设置拉伸速度100 mm/min,输入相应包覆纱的线密度[10]。每筒纱测量 10 次,取平均值。

2 试验结果与分析

2.1 卷绕率对包覆纱断裂强力的影响

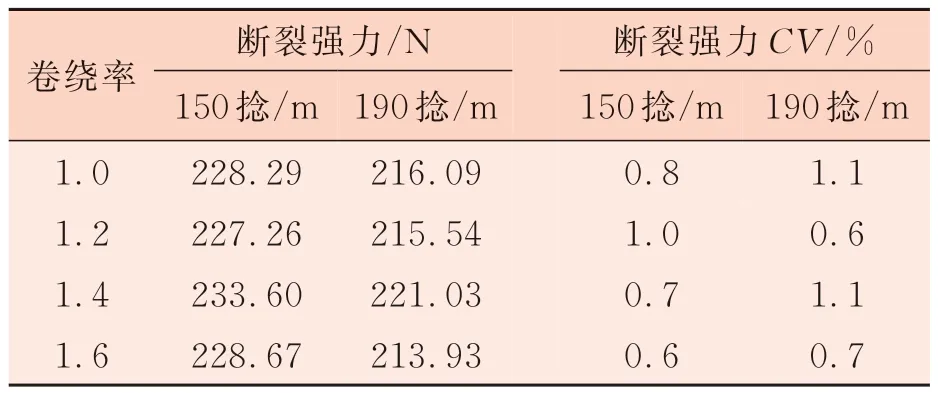

在外包捻度分别为 150 捻/m 和 190 捻/m 的情况下,制备卷绕率分别为 1.0、1.2、1.4、1.6 的K/K 包覆纱,总共8 个纱筒样本,每筒上取5 个有效数值计算平均值,结果如表1 所示。

表1 不同卷绕率下K/K 包覆纱的断裂强力

由表 1 可知,在外包 捻度为 150 捻/m 和190 捻/m,卷绕率为 1.4 时,K/K 包覆纱的断裂强力均最大,分别达到233.60 N 和221.03 N。这是由于在牵伸速度不变的前提下,卷绕速度与卷绕率呈正比关系,适当的提升卷绕率有利于改善纱线质量,但增至一定值时,由于芯纱张力过大,会导致预伸长增大,进而使包覆纱断裂强力降低[11-13]。此外,卷绕率过小或过大时,会导致纱线不能均匀分布在纱筒上,影响后续织造过程[14]。因此本研究最终选定卷绕率为1.4,以提高包覆纱的断裂强力。

2.2 捻度对包覆纱断裂强力的影响

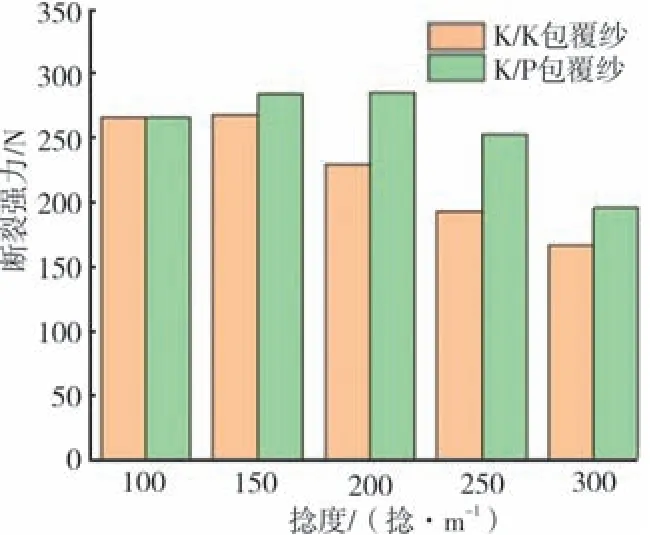

2.2.1 大梯度捻度对包覆纱断裂强力的影响

捻度梯度为 50 捻/m 时,K/K 包覆纱和 K/P包覆纱的断裂强力如图2 所示。由图2 可知,捻度在 100 捻/m~300 捻/m 时,K/P 包覆纱的断裂强力好于K/K 包覆纱;K/P 包覆纱和K/K 包覆纱的断裂强力均随着捻度的增加呈先增加后减小的规律[15]。这是因为,捻度增加即包覆速度增大,使纤维间摩擦力变大,纱线滑移量减小,断裂强力增大。但当外包长丝的包覆捻回角随着捻度的增加而增加时,在轴向承受的有效分力减弱,芯纱发生塑形变形,使得包覆纱强力下降[16-18]。由此推测K/K 包覆纱和K/P 包覆纱的断裂强力拐点在100捻/m~200 捻/m。

图2 捻度梯度50 捻/m 时两种包覆纱的断裂强力

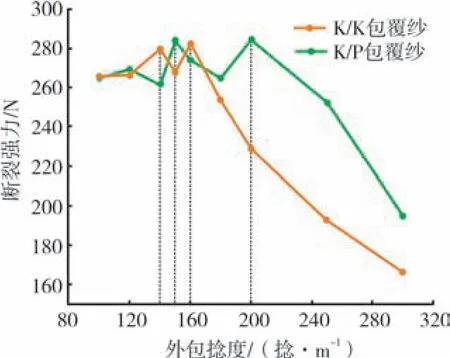

2.2.2 细化梯度捻度对包覆纱断裂强力的影响

捻度梯度为 20 捻/m 时 K/K 包覆纱和 K/P 包覆纱的断裂强力如图3 所示。由图3 可知,捻度在100 捻/m~200 捻/m 时 ,K/K 包覆纱 和 K/P 包覆纱均出现两个峰值,前者分别出现在140 捻/m 和160捻/m,后者则分别出现在150捻/m 和200捻/m。捻度大于 200 捻/m 时,K/K 包覆纱和 K/P 包覆纱的断裂强力都明显下降。这是由于高捻包覆下使芯纱受到较大压力,不利于芯纱在空心锭中保持稳定状态,导致纱线在拉伸时出现外包纱先行断裂,使包覆纱强力下降[19]。捻度为100 捻/m~120捻/m 时,K/K 包覆纱和K/P 包覆纱的断裂强力相差不大。捻度大于120 捻/m 时,K/K 包覆纱和K/P 包覆纱的断裂强力相差明显,且K/P 包覆纱的断裂强力平均值明显高于K/K 包覆纱,由此可知芯纱类别对包覆纱的断裂强力有明显影响。

图3 捻度梯度20 捻/m 时两种包覆纱的断裂强力

2.3 包覆纱拉伸断裂形貌分析

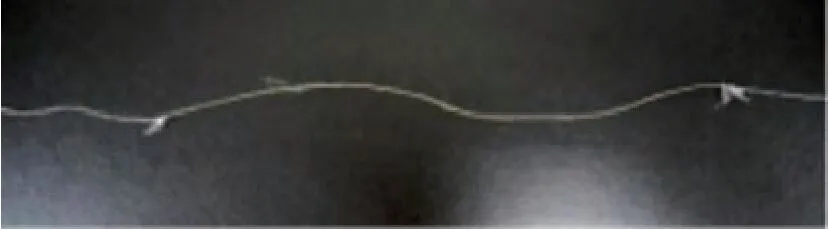

两种包覆纱在不同捻度下的断裂形貌各不相同。图4 是K/K 包覆纱外包纱先行断裂形貌,图5 和图6 分别是K/P 包覆纱芯纱先行断裂形貌和外包纱先行断裂形貌。

图4 K/K 包覆纱外包纱先断裂形貌

图5 K/P 包覆纱芯纱先断裂形貌

图6 K/P 包覆纱外包纱先断裂形貌

观察试验过程可知,对于K/K 包覆纱,捻度大于200 捻/m 时,基本都是外包纱先断,如图4 所示,断裂声音低沉;捻度为 140 捻/m 和 160 捻/m时,外包纱和芯纱同时断裂,并发出清脆且较响的断裂声。对于K/P 包覆纱,捻度在100 捻/m~120 捻/m 时,芯纱先行断裂,如图 5 所示;捻度大于 300 捻/m 时,外包纱先行断裂,如图 6 所示;捻度为 150 捻/m 和 200 捻/m 时,外包纱和芯纱同时断裂。两组包覆纱的断裂强力达到峰值时,都是芯纱和外包纱同时断裂,说明制备效果良好的包覆纱外包纱和芯纱需要达到张力平衡,发生断裂破坏时应表现为二者同时断裂[20]。

3 结论

(1)外包捻度为 150 捻/m 和 190 捻/m,卷绕率为1.4 时,K/K 包覆纱的断裂强力均最大。

(2)捻度在 100 捻/m~300 捻/m 时,K/P 包覆纱和K/K 包覆纱的断裂强力均随着捻度的增加呈先增加后减小的规律。

(3)捻度大于 120 捻/m 时,K/P 包覆纱的断裂强力平均值明显高于K/K 包覆纱。

(4)对于 K/K 包覆纱,捻度大于 200 捻/m 时,基本都是外包纱先断;捻度为140捻/m 和160捻/m时,外包纱和芯纱同时断裂。

(5)对于 K/P 包覆纱,捻度为 100 捻/m~120 捻/m 时,芯纱先行断裂;捻度大于300 捻/m时,外包纱先行断裂;捻度为150 捻/m 和200 捻/m 时,外包纱和芯纱同时断裂。