聚偏氟乙烯发泡行为的研究

2019-10-28王明昊魏诗艺贾舒雅韩小龙周洪福王向东叶志殷

王明昊,魏诗艺,贾舒雅,韩小龙,周洪福*,王向东,叶志殷

(1.北京工商大学材料与机械工程学院,北京 100048;2.塑料卫生与安全质量评价技术北京市重点实验室,北京 100048)

0 前言

PVDF除了具有良好的耐化学腐蚀性、耐高温性、耐氧化性,还有优异的压电性,热电性等特殊性能因此用途广泛,可用作汽车制造、建筑、化学防腐、电器和电子等领域[1-2]。近年来从材料发展进程来看,人们研究工作的重点从聚烯烃发泡材料转向其他聚合物发泡材料,尤其是像PVDF一样的“工程塑料”[3-7]。相较于普通聚烯烃泡沫材料,PVDF因具备自身阻燃性好、释烟量低等特点,被广泛应用于物流输送和物质运输等行业[8]。此外,PVDF泡沫材料还具备抗紫外线,抗电磁干扰能力强和耐各种化学品的特性,使其在航空航天有广泛前景[9]。但是由于PVDF的结晶度高和结晶速率快,导致发泡加工窗口窄,发泡比较困难,限制了其应用发展,需要对PVDF进行改性才能获得发泡性能优良的PVDF发泡制品。

本文以PVDF为基体,加入不同含量的PVP,经熔融共混后,制备PVDF/PVP共混物。通过控制PVP的含量,降低PVDF的结晶度,拓宽发泡加工温度窗口,制备发泡性能良好的发泡样品。研究PVP含量、发泡温度和发泡压力对PVDF/PVP共混物发泡性能的影响。

1 实验部分

1.1 主要原料

PVDF,FR904,上海3F新材料有限公司;

PVP,K90,上海阿拉丁生化科技股份有限公司。

1.2 主要设备及仪器

平板压片机,LP-S-50,美国Labtech公司;

电热鼓风干燥箱,DHG,上海一恒科学仪器有限公司;

密度天平,CPA2245,赛多利斯科学仪器(北京)有限公司;

转矩流变仪,XSS-300,上海科创橡塑机械设备有限公司;

差示扫描量热仪(DSC), Q100,美国TA公司;

扫描电子显微镜(SEM),Quanta FEG250,美国FEI公司;

高压发泡釜装置,200 mL,自制。

1.3 样品制备

首先,将PVDF和PVP在80 ℃鼓风干燥烘箱中干燥 8 h以去除水分,按表1将不同配比的PVDF和PVP在转矩流变仪中熔融共混,密炼温度为200 ℃,时间为15 min,转速为50 r/min;随后,在200 ℃和10 MPa压片机上模压成型10 min,制成厚度约1 mm的片材,冷却到室温获得PVDF片材样品,用于进一步的表征和发泡过程;

以CO2为发泡剂,采用间歇发泡法制备了PVDF发泡样品(纯PVDF和PVDF/PVP发泡样品),研究了PVP的含量、不同的发泡温度和压力对不同PVDF样品发泡行为的影响,具体如下:将CO2注入高压釜1 min排除空气,待加热釜体到发泡温度(150、160、170、180 ℃),将PVDF发泡样品置于高压釜中,然后将CO2注入高压釜内,压力达到约定值(10、15、20 MPa),浸泡1 h,待CO2在样品内溶解达到饱和,然后在6 s左右释放CO2,高压釜的压力降至0.1 MPa,快速取出发泡样品并在室温下冷却定型。

表1 实验配方

Tab.1 Experimental formula

1.4 性能测试与结构表征

DSC测试:采用DSC对不同PVDF样品的结晶和熔融行为进行了研究,在N2气氛下(流速50 mL/min),取5~10 mg的样品快速升温至250 ℃,保温5 min消除热历史;随后,以10 ℃/min 的降温速率降温至30 ℃,保温5 min,再以10 ℃ /min 的升温速率升温至250 ℃,得到样品的熔融与结晶曲线,并用式(1)计算各组PVDF样品的结晶度(Xc):

(1)

式中 ΔHc——各组PVDF样品的结晶焓,J/g

发泡性能测试:PVDF和PVDF/PVP发泡样品的发泡倍率(Φ)由式(2)计算:

(2)

式中Φ——样品的发泡倍率

ρp——样品发泡前密度,g/cm3

ρf——样品发泡后密度,g/cm3

使用密度天平,测量并计算出PVDF泡沫密度;将发泡后的材料,放置在液氮中冷冻4 h后进行淬断,对断面进行喷金处理,使用SEM,在5 000倍率下进行泡孔结构的观察;利用Image-Pro图像处理软件,对SEM照片中的泡孔个数及泡孔尺寸进行统计计算,泡孔密度(N0,个/cm3)通过式(3)求得:

(3)

式中n——试样的SEM照片中泡孔的个数

A——试样的SEM照片的面积

M——照片的放大倍数

2 结果与讨论

2.1 结晶和熔融行为

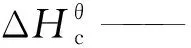

由图1(a)可知,随着PVP含量的增加,PVDF的结晶峰面积减小,且结晶温度(Tc)向低温移动。由图1(b)以及表2给出的热性能参数可以看出,随着PVP含量的增加,PVDF的熔融温度(Tm)从163.1 ℃降到了158.8 ℃,Tc从137.3 ℃降低到120.8 ℃,Xc从39.5 %降到了32.1 %。造成这种现象的主要原因是PVP中具有极性较强的酰胺结构,同时PVDF具有电负性强半径小的氟原子,因此PVDF和PVP可以形成较强的分子间氢键,其中氢键作用包括:PVP分子链上酰胺基基团(—CO—NR—)与PVDF分子链上亚甲基基团(—CH2)间的C—H…N氢键作用及PVDF分子链上碳氟基团(CF2)与PVP分子链上亚甲基基团(—CH2)间的C—F…H氢键作用,这种因氢键作用导致的交联阻碍了PVDF分子链运动[10]。

1—纯PVDF 2—PVDF/PVP2 3—PVDF/PVP4 4—PVDF/PVP6 5—PVDF/PVP8(a)结晶 (b)熔融图1 不同PVDF样品的结晶和熔融DSC曲线Fig.1 Crystallization and melting DSC curves of different PVDF samples

表2 不同PVDF样品的热性能参数

Tab.2 Thermal parameters of various PVDF samples

2.2 PVP含量对发泡行为的影响

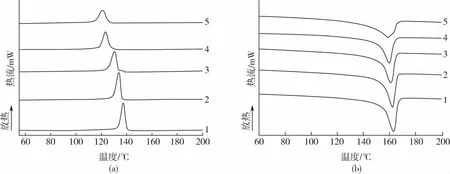

图2是在10 MPa,150 ℃,1 h的发泡条件下添加不同含量PVP的PVDF泡沫断面的SEM图,结果表明,随着PVP含量的增加泡孔形态逐渐由圆形转变为多面体结构,并且泡孔尺寸逐渐增大,泡孔密度逐渐减少。这是由于PVP和PVDF之间的氢键作用,限制了分子链运动,增加了PVDF的非晶区域比例,提高了可发性所导致的。

由图2和表3可见,纯PVDF泡沫的泡孔壁较厚,这是因为其熔体强度较大造成的。此外,其泡孔尺寸为5.6 μm,泡孔密度为7.4×109个/cm3,发泡倍率为3.2,属于低发泡倍率材料。随着PVP含量的上升,泡孔尺寸由5.6 μm增加到了14.3 μm,泡孔密度由7.4×109个/cm3降低到2.9×109个/cm3。这可能是因为CO2只能扩散进入非晶区域,而无法进入晶区域,随着PVP含量的上升非晶区域增加,从而使CO2在PVDF/PVP的溶解能力提升,促进了泡孔成核和生长。此外,PVDF的发泡倍率由3.2增加至11.9,与泡孔尺寸的变化趋势相同,这主要由于非晶区的增加和可发性的提高导致的。这也表明PVP的添加确实可以改善PVDF的发泡效果,提高VER。

(a)纯PVDF (b)PVDF/PVP 2 (c)PVDF/PVP 4 (d)PVDF/PVP 6 (e)PVDF/PVP 8图2 不同含量PVP的PVDF泡沫形态的SEM照片Fig.2 SEM of PVDF foams with different PVP contents

Tab.3 Cell morphology of PVDF foams with different PVP content

2.3 发泡温度对PVDF发泡行为的影响

发泡温度的变化对聚合物在发泡过程中的结晶行为和流变性能有很大的影响。当发泡发生在熔融状态时,聚合物熔体的黏度在很大程度上控制着泡孔的大小,较低的黏度促进泡孔的生长,导致VER较大。因此,调节发泡温度,会对PVDF泡沫的泡孔结构和VER产生较大影响[11]。

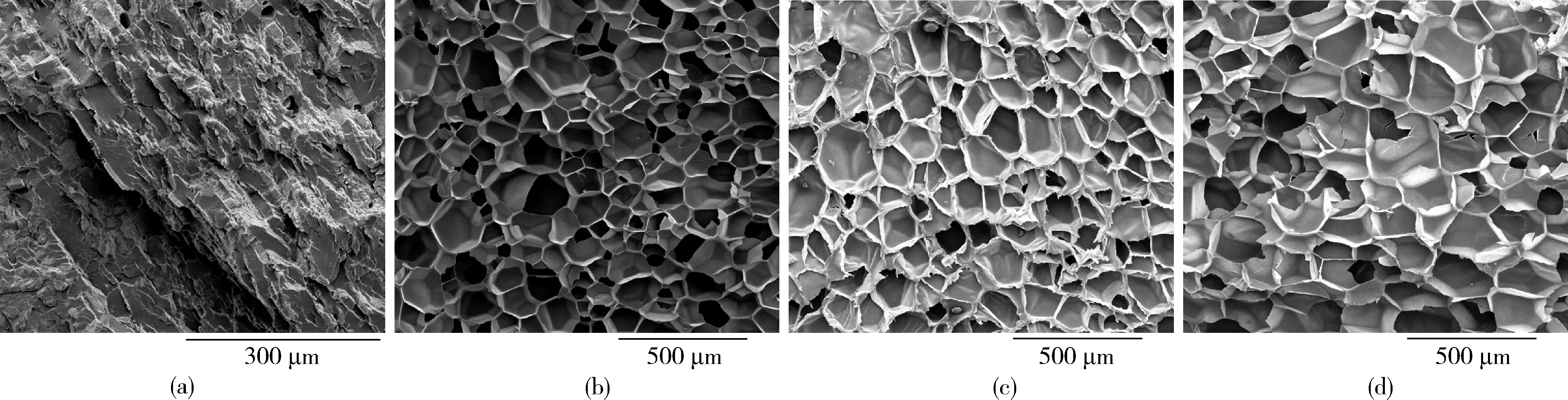

由图3可以看出,当发泡温度为150 ℃,PVDF/PVP2并没有发起来,这可能是因为,低温下PVDF/PVP2的黏度过高,泡孔生长过程中驱动力不足。随着发泡温度的升高,PVDF/PVP2泡沫呈现不规则结构,泡孔分布比较均匀,并且随着发泡温度的升高,泡孔尺寸有明显增大的趋势。这可能由于发泡温度的升高, 使PVDF/PVP2的晶区受到破坏,PVDF/PVP2的黏度下降,使CO2在聚合物内扩散受到的阻力变小,使PVDF/PVP2的泡孔进一步成长和合并。

从表4中可以看到,随着发泡温度从160 ℃增加到180 ℃,泡孔尺寸由77.4 μm 增加至103.0 μm,泡孔密度由1.2×107个/cm3降至1.1×107个/cm3。这是由于随着发泡温度的升高,PVDF/PVP2的黏度逐渐降低,在发泡过程中,CO2容易逃逸,不易稳定地存在于泡孔结构中,泡孔容易发生塌陷,泡孔间容易发生合并,从而导致泡孔尺寸不断增加,而泡孔密度有下降趋势。此外,发泡倍率也由10.1增加至21.4,这可能是因为,温度的升高导致了更低的黏度,黏度对泡孔大小有很大的影响,发泡温度越低,泡沫尺寸越小越均匀,黏度越高,压制泡孔生长,同时熔体强度越高,从而阻碍泡孔后期的合并。从而证实了控制温度是一种调节泡孔结构的有力手段。

发泡温度/℃:(a)150 (b)160 (c)170 (d)180图3 PVDF/PVP2在不同发泡温度下泡沫形态的SEM照片Fig.3 SEM of foam morphology of PVDF/PVP2 at different foaming temperature

表4 不同发泡温度下PVDF/PVP2泡沫样品的发泡性能参数

Tab.4 Cell morphology data of PVDF/PVP2 foamsat different foaming temperatures

2.4 发泡压力对PVDF发泡行为的影响

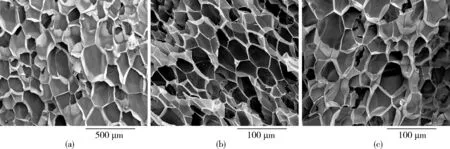

图4是在180 ℃和不同发泡压力的条件下PVDF/PVP 6泡孔形态的SEM照片。从图中可以看出,随着发泡压力的增大,PVDF/PVP6泡沫的泡孔尺寸逐渐减小。这是因为在较低的压力下,CO2在PVDF/PVP 6溶解能力较差,不易泡孔成核,成核数量较少,泡孔尺寸较大[12]。随着压力的增大,PVDF/PVP6中溶解了更多了CO2,有利于泡孔成核,成核数量增多,泡孔数量增多,泡孔尺寸减少。

压力/MPa: (a)10 (b)15 (c)20 图4 PVDF/PVP 6在不同压力下泡沫形态的SEM照片Fig.4 SEM of PVDF/PVP 6 foam morphology at different pressure

由表5可知,在发泡压力10 MPa的条件下,泡孔尺寸为105.0 μm,泡孔密度为6.2×106个/cm3,随着发泡压力从10 MPa增加到20 MPa,PVDF/PVP 6泡沫的泡孔密度从6.2×106增加到1.2×109个/cm3,泡孔尺寸由105.0减小到19.5 μm,VER略有增加。这主要是因为,在较高的饱和压力下,CO2在PVDF/PVP 6中的溶解度有所提高,加之压力降速率的增加,从而导致更多的泡孔成核,泡孔密度大幅增加,泡孔尺寸显著减少。

表5 PVDF/PVP6在不同压力下的泡沫泡孔形态数据

Tab.5 Cell morphology data of PVDF/PVP 6 at different pressure

3 结论

(1)在PVDF中加入PVP,两者之间的氢键作用降低了PVDF的结晶能力,随着PVP含量的增加,结晶度下降,非晶区增加,有利于发泡性能的提高;

(2)发泡温度的升高会导致PVDF/PVP的黏度下降,泡孔增长和合并更容易发生,泡孔尺寸增加,泡孔密度下降;综合来看,160 ℃是PVDF比较理想的发泡温度;

(3)发泡压力的增加会使CO2在PVDF/PVP中的溶解度提高,压力降速率得到提高,泡孔成核更容易,因此泡孔密度升高。