基于循环载荷的聚乙烯管材裂纹圆棒试验方法研究进展

2019-10-28刘一江李茂东罗文波王志刚

杨 波, 刘一江, 李茂东, 翟 伟, 罗文波, 王志刚

(1.广州特种承压设备检测研究院,广州 510663; 2.湘潭大学土木工程与力学学院,湖南 湘潭 411105)

0 前言

塑料管道投入使用已近60多年,被广泛地应用于给排水与燃气管道系统中。至今,全世界的塑料管道市场仍保持着增长的趋势。根据“十三五”报告,预测至2020年我国的塑料管道产量将达到16 000 kt,同比2010年的产量增长近90.4 %,塑料管道在各类管材市场中占比将超过55 %[1-2]。塑料管道所用管材主要是高密度聚乙烯(PE-HD),而聚乙烯承压管道的长期破坏机理主要是裂纹萌生与慢速裂纹扩展(slow crack growth, SCG)。通过对管材化学结构的研究,聚乙烯管材经历了由PE63、PE80、PE100和PE100-RC等几代的技术更新。使得聚乙烯管材的耐SCG性能逐步提高,并应用于更为严苛的工作环境当中。尤其是近年来双峰相对分子质量分布(bimodal molecular mass distribution)与控制短链分支(controlled implementation of short chain branches)的实现促使PE100-RC的成功研发,它不仅具有更优异的耐SCG性能,且具有抵抗刮擦及点载荷的能力,这也使得该聚乙烯管材的设计使用年限提升至100年[3]。

随着聚乙烯管材的耐SCG性能的提高,对于加速表征并评定其耐SCG性能的需求越发迫切。为此,提出了一系列试验方法: 切口管道试验(notched pipe test, NPT),宾夕法尼亚切口试验(pennsylvania edge notch tensile, PENT),切口环试验(notched ring test, NRT),全切口蠕变试验(full notch creep test, FNCT),应变硬化(strain hardening test, SH)与基于循环加载的裂纹圆棒试验(cyclic cracked round bar test, CRB)。上述试验方法均可通过加速表征管材的耐SCG性能,对管材的等级进行评定。通过对比总结上述试验的条件与结果,发现CRB试验可在室温下进行,且不需要表面活性剂,这说明该试验方法相较于其他试验方法要更贴近管道的实际应用工况。同时,具有缩短试验时间、降低试验的时间成本、试验结果的可靠性高与重复性好等优势[4]。本文介绍了CRB方法的理论背景及试验方法;综述了国内外对CRB法应用于聚乙烯管材耐慢速裂纹扩展性能的研究现状;并对该方法的应用和发展方向进行了讨论。

1 理论背景

1.1 承压管道的破坏模式

通过大量的静液压试验(依照国际标准EN ISO 9080)结果,对聚乙烯承压管道的破坏行为有了十分全面的认识。根据应力水平及破坏形貌的不同,可分为3种不同的破坏模式:韧性破坏、准脆性破坏与脆性破坏,其示意图如图1所示。在较高的应力水平下,管道在较短的时间内因大范围的产生塑性变形而导致韧性破坏。这主要与材料的屈服应力大小相关,一般破坏发生在管壁较薄或带有缺陷的区域;当应力水平较低时,管道产生破坏所需时间更长,且可分为裂纹萌生与SCG两个阶段,而裂纹尖端内产生小范围的塑性变形,最终导致准脆性破坏。这主要由于管道内壁的缺陷在微小变形下出现应力奇点而产生细微空洞进而萌生裂纹与裂纹扩展。故其破坏时间应该包括裂纹萌生与SCG时间;最后,当应力水平很低时,应力大小不再是破坏的主要因素,而是经历漫长的热氧老化、聚合物降解和应力腐蚀开裂等过程而产生的破坏[5]。因为聚乙烯管道的实际应用工况的对应的环向应力水平大约为10 MPa,位于准脆性破坏的范围内,故聚乙烯管材的研究重点是裂纹萌生与耐SCG性能。

图1 聚乙烯管道的破坏模式示意图Fig.1 Characteristic failure behavior of PE pressure pipes

1.2 静态加载条件下的SCG性能研究

线弹性断裂力学(linear elastic fracture mechanics, LEFM)被广泛应用于材料的结构破坏,经过几十年的发展,已形成一套可靠且体系完整的理论。该理论最初被用于金属材料,后来被引入聚合物材料当中,并附加了以下2点基本要求:试样的整体加载情况仍处于线黏弹性范围内;裂纹尖端只产生很小的塑性变形[6]。根据LEFM[7-8],在裂纹尖端附近的应力分布情况采用应力强度因子(stress intensity factor, SIF,KI)描述,其表达式如式(1)。其下标I表示促使裂纹产生开口的载荷方向垂直于裂纹所在平面,该载荷模式与聚乙烯管道的实际工况相近。

(1)

式中σ——局部应力

a——裂纹深度

Y——几何尺寸因子

Paris等[9]研究发现,静态拉伸载荷作用下的裂纹扩速率da/dt与SIF相关。在双对数坐标系下,其关系图像呈S形[如图2 (a)所示][10]。当应力水平很低时,其应力不足以萌生裂纹并促使SCG。随着应力水平的提高,裂纹萌生并产生SCG,此时裂纹扩展速率与SIF的对数存在明显的线性相关性。由此,推导出Paris and Erdogan 幂定律[如式(2)]。随着应力水平进一步提高,裂纹扩展速率与SIF的比率明显增大,最终管材出现结构破坏。上述对数的线性相关区可用于比较不同材料的抵抗SCG性能。其耐SCG能力越强,在相同的应力强度因子的条件下,所产生的裂纹扩展速率越小;而在相同的应力水平下,SCG过程所需的时间更长[如图2 (b)所示]。

(2)

其中,A和m为与材料、温度及载荷的相关系数。

(a)裂纹扩展速度 (b)破坏所需时间图2 表征两种聚乙烯管材SCG性能的关系示意图 Fig.2 Schematical illustration of two PE with different SCG characteristics

根据聚乙烯管材的破坏过程,其寿命应该由3个部分组成:萌生裂纹所需时间、SCG过程的时间以及最终韧性破环的时间。虽然Lang等[11]提出萌生裂纹所需时间与SIF有关,但由于其萌生过程的复杂性,至今仍没有一个可靠的物理模型。而韧性破坏一般发生在整个破坏过程的最后阶段且时间相比整个破坏过程的时间相对较短。故在工程应用上,对管材的寿命预测只采用SCG过程的时间tSCG,其表达式由式(2)可推导得到式(3)。所以,这是对聚乙烯管材寿命的保守估计。

(3)

式中aini——初始裂纹深度

af——最终破坏时的裂纹长度

1.3 循环加载条件下的SCG性能研究

一些研究表明疲劳试验的结果与静液压试验结果相一致,这说明SCG过程与加载条件(循环加载或静态加载)无关[12-14]。在循环载荷下的CRB试验条件下,CRB试样裂纹尖端在试验过程中因材料的粘滞性所产生的热量在频率f=5 Hz时不超过2 K,在频率f=10 Hz时不超过3 K。这也说明了在该频率下对管材的等级评定不会产生负面的影响[15]。

相比静态加载条件下的试验,循环载荷试验(即疲劳试验)需要定义载荷比R与SIF在在单次循环下最值之间的差值ΔKI,其表达式如式(4)与式(5)。循环载荷下的CRB试验中,裂纹萌生与SCG都受频率的影响,因此定义疲劳裂纹扩展速率da/dN为单位循环次数下的裂纹深度。上述两者的关系同样满足Paris and Erdogan 幂定律[如式(6)],只是对应不同的载荷比,其相关系数会不同。为了将疲劳裂纹扩展速率与静态载荷下的裂纹扩展速率进行对比,可利用式(7)得到单位时间内的疲劳裂纹扩展速率[5]。

(4)

ΔKI=KI,max-KI,min=KI,max·(1-R)

(5)

(6)

其中A′和m′为与材料、温度及载荷的相关系数。

(7)

1.4 外推法

Lang等研究发现在最大应力强度因子KI,max不变的条件下,疲劳裂纹扩展速率与加载比呈相关性。且载荷比R越小,疲劳裂纹扩展速率越大,试验所需的时间就越少。为加速表征静态加载条件下的SCG性能,提出将循环载荷试验与静态载荷试验相关联的方法——外推法,其示意图如图3所示[6,16]。外推法的具体操作过程如下:

图3 由循环载荷试验所得的疲劳裂纹SCG动力学曲线外推至R=1时的静态加载条件下的蠕变裂纹SCG动力学曲线的示意图Fig.3 Crack kinetics extrapolation concept to determine a synthetic static SCG kinetics curve at R=1.0 based on several SCG kinetics curves at R<1.0

(1)确定固定的初始最大应力强度因子,即CRB试样的初始裂纹深度aini与试验的最大载荷Fmax在不同载荷比(R=0.1,0.4,0.7)的条件分别进行疲劳实验,绘制得到其应力与循环次数之间关系的S—N曲线;

(2)利用各个载荷比下的应力与裂纹深度的相关数据,利用LEFM的方法求得SIF以及疲劳裂纹扩展速率。最终绘制得到反映疲劳裂纹扩展速率与SIF关系的疲劳裂纹SCG动力学曲线;

(3)选定几组疲劳裂纹的裂纹扩展速率,取出同一疲劳裂纹扩展速率下的R与SIF的数据,通过拟合数据点,得到不同疲劳裂纹扩展速率下R与SIF的关系曲线,由此可外推出当R=1时,不同疲劳裂纹扩展速率下的SIF的数据;

(4)最后将得到的SIF数据转换回SCG动力学曲线中,最终可拟合出一条静态加载条件下的蠕变裂纹SCG动力学曲线。

2 CRB试验方法

为实现Lang等提出的外推法,首先需要选择合适的试样几何尺寸以及制样方法,其次是SIF的计算公式以及在试验过程中试样裂纹深度变化的测量方法。通过对大量的CRB试验研究总结,已制定出国际标准ISO 18489[17]。

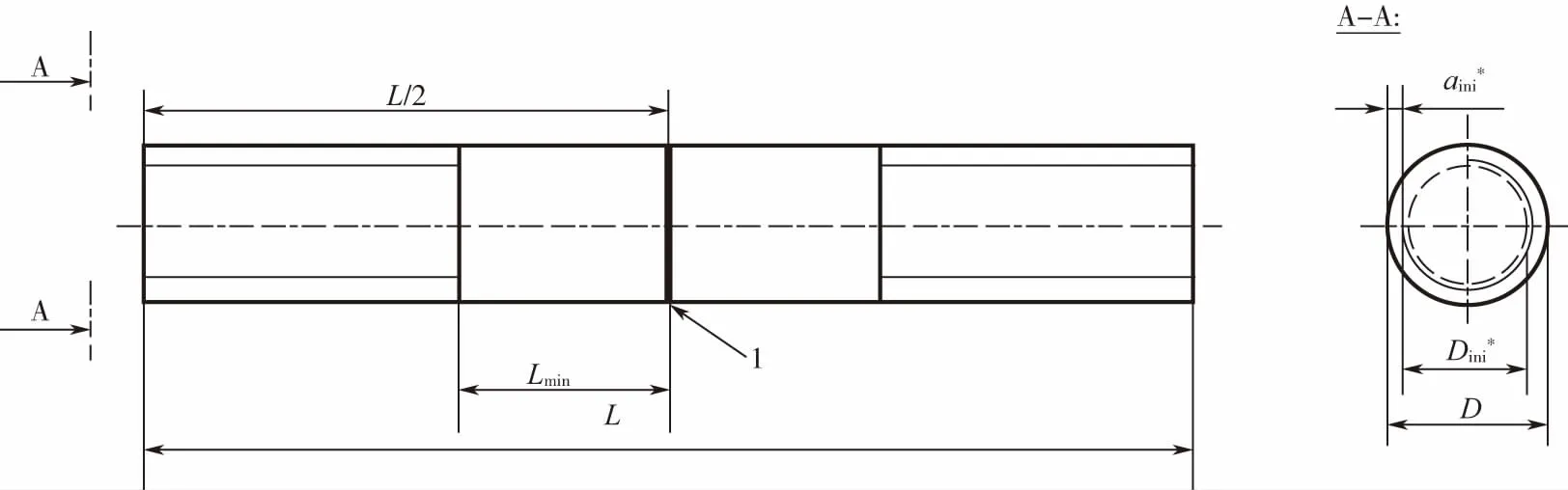

2.1 CRB试样

预置裂纹圆棒(CRB)试样提供了一种近似平面应变的受力情况,将裂纹尖端的塑性区减少至最低[18]。这种强约束促使银纹区相对快地形成,加速裂纹萌生。CRB的试样的外形如图4所示,试样几何尺寸如表1所示。Kratochvilla等[19]研究发现传统的挤出成型的试样与模压成型或注塑成型的试样因其加工工艺的差异引起内部结构的不同,最终出现耐SCG性能的差异。由于高聚物材料“加工过程—形态结构—材料性能”的复杂关系,使得试样因加工成型工艺的不同而引起形态结构的差异值得被考虑。Thomas等[20]认为模压成型或注塑成型的试样主要呈现聚乙烯树脂状态,即聚合而成的聚乙烯原料状态;挤出成型的试样代表的是管材制成管道成品时的状态;而从成品管道中加工取制而成的试样,在制取过程中会因产生摩擦生热、释放残余应力等影响,进而导致试样中聚乙烯形态结构的改变。因此,所制取的试样应当属于一种介于聚乙烯树脂与聚乙烯管道成品之间的中间状态。故有必要对代表不同状态的试样进行不同试样尺寸的试验研究。

图4 CRB试样示意图Fig.4 Principal configuration of CRB test specimen

表1 CRB试样几何尺寸

Tab.1 Geometric dimensions of CRB specimens

注:试样的外径可取范围:10~14 mm,对应的预置裂纹深度应为外径的10 %;试验施加载荷应使初始裂纹深度下的ΔKI控制在0.62~0.70 MPa·m0.5的范围内,以此避免发生韧性断裂。

2.2 SIF的计算公式

根据LEFM推导出的SIF式(1)仅是一个通用表达式,对于CRB试样的SIF的计算公式[如式(8)~(10)]由Benthem与Koiter提出[21],并被试验验证其准确度[22-23],最终被国际标准ISO 18489所采用。

(8)

b=r-a

(9)

(10)

式中F——施加载荷

a——裂纹深度

r——CRB试样半径

b——CRB试样韧带半径

此外,Dieter[24]与Janssen[25]等分别提出了CRB试样的SIF的简易版的计算公式,见式(11)~(12),这些公式的提出,结合SCG所需时间的表达式[见式(3)],方便于对聚乙烯管材进行寿命预测。Frank等[26]通过有限元分析的方法,拟合出了一个计算SIF的计算公式如式(13)所示。

(11)

(12)

a2-0.94·a3+0.17·a4)

(13)

式中F——施加载荷

a——裂纹深度

D——CRB试样直径

2.3 裂纹深度的测量方法

2.3.1断面分析法

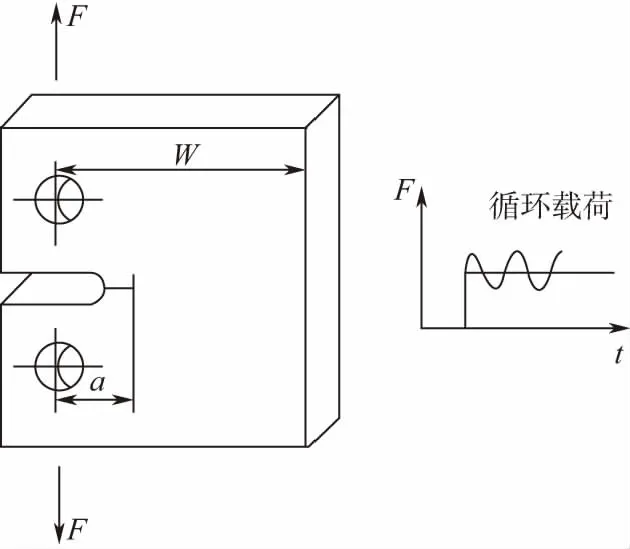

由于试样的几何尺寸较小以及裂纹的初始扩展位置的任意性,难以找到一种直接测量裂纹深度反映其裂纹实际扩展速度的可靠方法。由于不能直接测量裂纹深度,最初是通过重复性试验得到多个试样的断面。对其断面形貌进行分析,确定其准脆性断裂的裂纹深度。而裂纹萌生所需的循环次数通过夹头位移的数据确定,进而,断裂所需总时间减去裂纹萌生所需时间的值作为SCG时间。由此可得,准脆性断裂的裂纹扩展的平均速率。最终可拟合疲劳裂纹SCG动力学曲线。为验证上述方法的可靠性,将试验结果与相同材料的紧凑拉伸试验(compact type, CT)数据进行对比。CT试样如图5所示[27],最终疲劳裂纹SCG动力学曲线对比图如图6所示[28]。

图5 CT试样示意图Fig.5 Schematic CT specimen under fatigue loads(F=force, W= specimen width, t=time)

图6 基于断面分析法的SCG动力学曲线对比图Fig.6 Extrapolation to “synthetic” crack growth kinetics for R-ratios of 0.7 and 1.0 (CCG) based on “synthetic” fatigue crack growth at R=0.1, 0.3 and 0.5

由图6可知,对于较高的载荷比,因该试验所需时间长且所采用的数据点较少,由此推导的平均裂纹扩展速率不够准确。此外,这种试验方法高度依赖试样的断面形貌分析,尤其是在高载荷比的情况下,脆性—韧性的转变区域难以清晰地界定。以上原因都会增加数据的不确定性,即数据点的离散度较高。为改善这个问题,提出了一种间接测量裂纹深度的新型方法——柔度标定法。

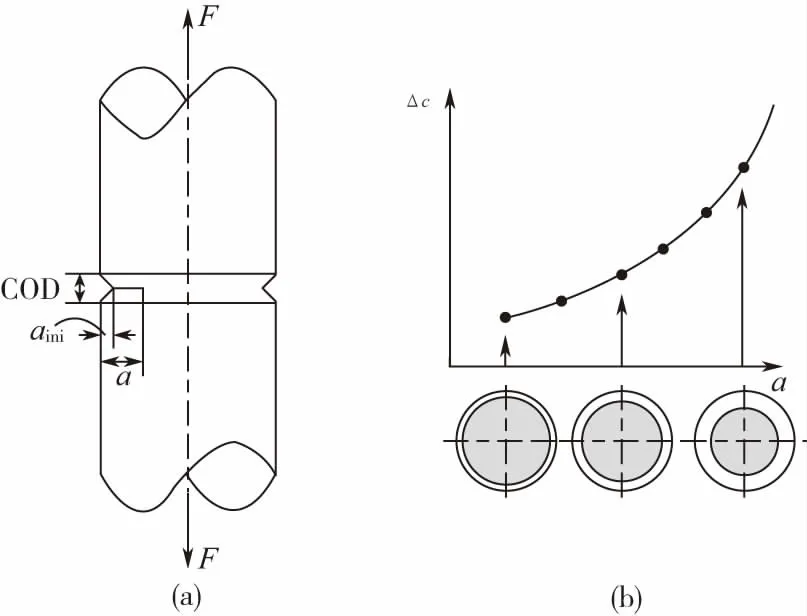

2.3.2柔度标定法

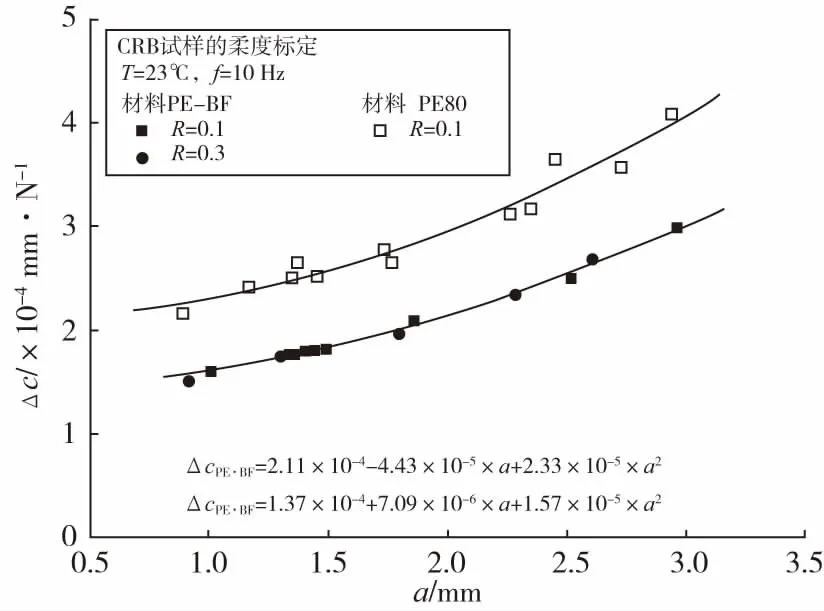

Saxena等[29]提出试样的柔度C可以确定裂纹的扩展过程,其中柔度C的定义是裂纹张口位移(crack opening displacement, COD)与施加载荷F的比率。而循环载荷下的柔度变化值ΔC表达式如式(14),是单次循环下裂纹张口位移极值差与施加载荷极值差的比率。柔度标定法的示意图如图7所示,说明试样的柔度变化值与裂纹深度有关,试样的柔度变化值随裂纹深度的增加而增加。Freimann[30]将该柔度标定法引用至CRB试验中。在CRB试样的裂纹张口处,环向等距地安置3个引伸计,如图8所示。为了得到描述裂纹深度与柔度之间关系的柔度标定曲线(如图9所示),需测量不同初始裂纹深度(取1.0~3.0 mm)下CRB试样的COD。

(14)

式中Dmax——COD最大值

Dmin——COD最小值

(a) 裂纹张口位移示意图 (b)裂纹张口位移与裂纹深度的关系图7 柔度标定法示意图Fig.7 Schematic illustration of crack opening displacement and dependence of compliance from crack length

图8 测量CRB试样裂纹张口位移引伸计装置图Fig.8 CRB specimen with three extensometers for the measurement of COD

图9 柔度标定曲线图Fig.9 Compliance calibration curve

由图9可知,裂纹深度与柔度变化值之间存在着很好的相关性。不同载荷比下的PE-BF材料的柔度标定曲线重合,这说明在相同温度下,柔度的大小只与材料和试样的几何尺寸有关,而与施加载荷大小无关。柔度变化值的记录是取自试验开始数千次后的数据,如此可得到引伸计稳定后的数据。通过对柔度标定曲线的拟合,可得到裂纹深度与柔度之间的关系式。进而,可间接计算CRB试样在循环载荷下的裂纹深度变化。

图10 基于柔度标定法的SCG动力学曲线对比图Fig.10 Crack kinetics of PE80 at different R-ratios andextrapolated “synthetic” creep crack growth curve

将柔度标定法所得的SCG动力学曲线与相同材料的CT试验结果进行对比,其对比图如图10所示[31]。CRB试验在低载荷比情况下与CT试验结果有很好的相关性,而在高载荷比情况下,CRB试验比CT试验呈现出更高的裂纹扩展速率。这也符合CRB试样的约束条件较CT试样的更强,且其裂纹尖端的塑性区区域更小的事实。而相比图6中CRB与CT试验结果的差异不明显,柔度标定法下两者试验结果在高载荷比条件下的明显差异,说明柔度标定法比断面分析法具有更高的准确性。

3 CRB方法的应用

3.1 聚乙烯管材的等级评定

Frank等[32]通过对由5家欧洲原材料供应商提供的10种现今通用的商用PE100 以及PE100-RC管材进行CRB试验,试验结果表明,其耐SCG性能很好地被区别出来——最差的PE100管材(744 000个循环约21 h),最好的PE100-RC管材(1 655 500个循环约46 h)。此外,联合9家来自奥地利与德国的实验室对于CRB试验方法进行联合对比试验(round robin test)[33]。试验结果表明,各实验室都能明显区分出PE80-MD与PE100的管材。且绝大数实验室所做的实验数据相关性均高于90 %。这充分说明了CRB方法结果的可复制性。此外,由同一实验室加工裂纹的试样与各个实验室自行加工裂纹的试样所做出的试验结果没有明显的差异,这说明对于预置裂纹的加工过程,其加工刀具与给刀速度对试验结果没有明显的影响。

Pinter等[34]对PE80的2种材料在温度为80 ℃条件下进行CRB试验。为得到准脆性破坏,需适当降低施加载荷。实验结果表明,原本在常温下CRB试验结果差异较小的2种PE80管材,在试验温度提高后,其试验结果的差异性也显著提高。这说明不是任何材料属性都可以用不同的温度下的数据进行外推得到,至少SCG性能还不能实现。Arbeiter等[35]对相对韧性的聚丙烯共聚物材料在温度为50 ℃与80 ℃条件下进行CRB试验。试验结果表明,通过提高温度适当降低施加载荷,依旧可以满足表征聚丙烯管材SCG性能的要求,且分别节省了60 %与80 %的试验时间。根据DMA试验所得的不同温度下的损耗模量的结果,可通过提高温度与试验频率来进一步减少试验时间。但由于材料黏滞性而产生的热量不仅与频率有关,也与施加载荷大小有关。其可行性还需要另做试验进行验证。

Arbeiter等[36]将用于检验PE材料等级的CRB试验方法延伸至其他聚合物材料[PE-HD、聚丙烯嵌段共聚物(PP-B)、聚丁烯(PB)、聚氯乙烯(PVC-U)、聚酰胺(PA12,12)、聚甲醛(POM)、氢化丁腈橡胶(H-NBR)]。试验结果表明,CRB试验方法依旧可引起以上聚合物的准脆性破坏,且在双对数坐标系下其SIF与破坏所需时间均呈线性关系。这说明CRB试验方法的基本假设可能也适用于其他聚合物材料。Fischer等[37]在CRB试验方法的基础上,考虑了环境因素对试验的影响。对聚丙烯PP在不同的介质及温度下进行CRB试验。试验结果表明,相较于空气介质,含氯水介质中氯离子的浓度在一定酸碱度下维持不变,且可能由于引起PP材料的降解进而导致其裂纹扩展速率更快。而对于去离子水的介质,因其含氧量低于空气介质,故对裂纹尖端的氧化能力降低,进而裂纹扩展速率降低。这说明不同的环境介质对材料SCG性能有明显的影响。

3.2 聚乙烯管材的寿命预测

CRB方法用于PE管材的等级评定已得到了广泛的认可。由于基于外推法对PE管材进行寿命预测所需的试验时间较长,相关的文献也较少。Frank等[38-39]对现代PE管材(PE100与PE100-RC)以及服役30年的PE80管材进行了寿命预测。结果表明,在双对数坐标系下破坏所需时间与环向应力大小呈线性关系,上述关系亦可由式(1)、(4)推导得到,推导式如式(15)。

(15)

其中,

(16)

对于实际利用领域,将安全因子考虑为1.25,得到了最大的使用内压为1 600 kPa、对应的环向应力为8 MPa。在该压力水平下,PE100管材的预期寿命远超于设计年限的50年,且远远超过了100年。PE100-RC管材与PE100管材的破坏曲线呈近似平行关系,但PE100-RC管材的耐SCG性能更佳。在环向应力为10 MPa的条件下,其预测寿命大致为250年,是PE100管材的5倍。通过对服役30年的燃气管道与排水管道(PE80)的形貌学与力学性能研究,着重考察管材的性能稳定性,并利用外推法得到了管道的剩余寿命。结果表明,所有检测管材依旧拥有较好的性能,且可能足够安全地被继续使用。

4 结语

大量的试验数据表明循环载荷下CRB试验方法可作为对聚乙烯管材评级的一种高效且可靠的试验方法,且基于外推法尚可对聚乙烯管材进行寿命预测。目前的研究工作主要集中在CRB试验方法对表征聚乙烯材料的SCG性能方面,为进一步完善该方法,并推广其应用面,提出以下几点建议:(1)虽LEFM的理论体系较为完善,且能较好地满足对聚乙烯管材评级的要求,但聚乙烯管材在实际应用过程中,其性能更接近于黏弹性材料,故有必要结合线黏弹性断裂力学的理论模型来表征其SCG性能。(2)对于CRB试验过程中的裂纹深度的测量,至今没有找到一个直接测量的方法,通过裂纹张口位移表征其裂纹深度的变化存在一定的误差。需寻得一种无损的测量方法直接反映试验过程中裂纹深度的真实变化。(3)现行的CRB试验是在室温且低频的条件下进行的。根据DMA试验测得的损耗模量以及部分提高试验温度的CRB试验结果,初步断定对于PE管材的评级方面,通过提高温度与加载频率可有效缩短试验时间。但提高试验温度的影响与范围仍需进一步研究。(4)随着CRB试验方法在PE-HD管材的等级方面的广泛应用,部分学者将该方法延伸至其他的聚合物材料当中,已初步显示出了其可行性。仍需进一步试验对其进行研究验证。(5)现行的CRB试验方法主要表征的是PE管道受内压时的SCG性能,但PE管道的实际工况要更为复杂,需进一步完善试验方法,使其更贴近真实的使用工况。