隔离结构聚乙烯/石墨-碳纳米管复合材料性能研究

2019-10-28周华龙鄢定祥

易 新,周华龙,张 永,姜 新,鄢定祥

(1.上海金发科技发展有限公司,上海工程塑料功能化工程技术研究中心,上海201714;2.江苏金发科技新材料有限公司,江苏省高分子合金材料工程技术研究中心,江苏 昆山 215300;3. 四川大学高分子科学与工程学院,成都 610065)

0 前言

与金属材料相比,导电聚合物复合材料(CPCs)具有质轻、易加工、耐化学腐蚀及成本低等优点,在抗静电[1]、电子器件[2]、传感器[3]、显示器[4]等领域具有广泛的应用前景。但传统CPCs通常需填充高含量导电粒子才能形成完善的导电网络,这势必会带来加工困难、力学性能劣化、成本和密度增加等问题。相比于传统CPCs中导电粒子随机分布于整个体系,隔离结构CPCs中导电粒子择优分布于聚合物微区界面,导电粒子间搭接效率更高,有利于形成更为完善的导电网络[5]。构建隔离结构的导电粒子包括纳米级导电粒子(碳纳米管[6]、石墨烯[7])和微米级导电粒子(石墨[8]、炭黑[9])等。前者长径比大,导电性能好,易在CPCs中形成导电通路,但成本高,且容易团聚;后者成本低,但是导电性差,在高含量时CPCs电性能仍然不高[10]。如何达到隔离结构CPCs电性能和成本的平衡是实现其大规模应用的关键。本文选择低成本G和高导电CNT为导电粒子,以PE-HD作导电粒子载体,以PE-UHMW为基体,制备隔离结构CPCs。系统研究导电粒子复配效果对复合材料形态结构、电性能和力学性能的影响。

1 实验部分

1.1 主要原料

PE-UHMW,平均粒径为150 μm,密度为0.94 g/cm3,熔点为137oC,黏均相对分子质量为5.5~6.0×106g/mol,北京助剂二厂;

G, 密度为2.2 g/cm3,面内尺寸为20 μm,山东Beishu石墨有限公司;

CNT,NC7000,平均直径为9.5 nm,平均长度为1.5 μm,荷兰Nanocyl公司;

PE-HD,Grade 5000S,熔体流动速率为0.9 g/(10 min) (190 ℃,21.6 N),数均相对分子质量为5.3×105g/mol,大庆石油化工公司。

1.2 主要设备及仪器

光学显微镜,Olympus C-4 000,日本Olympus公司;

扫描电子显微镜(SEM),JSM-5900LV,日本电子株式会社;

电性能测试仪,Keithley 4200-SCS,Keithley仪器公司;

超薄切片机,EM UC6,德国徕卡仪器(中国)有限公司。

1.3 样品制备

利用溶液共混法制备PE-HD/G-CNT导电母料,G-CNT复合导电粒子总质量分数固定为50 %,G与CNT质量比分别为3∶1、1∶1和1∶3;将G和CNT在无水乙醇中超声10 min形成均匀分散液,同时将PE-HD溶解在二甲苯中(135oC,60 min);将G-CNT/乙醇分散液倒入PE-HD/二甲苯溶液中,絮凝得到PE-HD/G-CNT混合物;通过真空抽滤和干燥(80oC,24 h)制得PE-HD/G-CNT导电母料;PE-HD/G-CNT导电母料经物理机械细化(25 000 r/min、2 min)制备PE-HD/G-CNT导电微粒;将PE-HD/G-CNT导电微粒和PE-UHMW粒子机械混合1 min,获得PE-HD/G-CNT包覆PE-UHMW复合粒子;复合粒子通过模压成型(200 ℃预热5 min,热压10 min,10 MPa下冷却)制备PE-HD/PE-UHMW/G-CNT复合材料(简称为PE/UH/G-CNT);G与CNT质量比为3∶1、1∶1和1∶3的复合材料分别命名为PE/UH /G3-CNT1、PE/UH/G1-CNT1和PE/UH /G1-CNT3;采用相同方法制备PE-HD/PE-UHMW/G复合材料,并命名为PE/UH/G。

1.4 性能测试与结构表征

光学显微镜分析:利用徕卡超薄切片机制得厚度为20 μm试样薄片,通过奥林巴斯显微镜进行形貌观察;

SEM分析:试样在液氮中浸泡30 min后,迅速淬断,断面经过喷金处理后用场发射SEM观察导电粒子分散情况;

电性能测试:将复合材料裁剪成尺寸为20 mm×5 mm×0.5 mm的样条,并在两端涂覆导电银胶,使用电性能测试仪进行测试。

2 结果与讨论

2.1 复合材料微观形貌分析

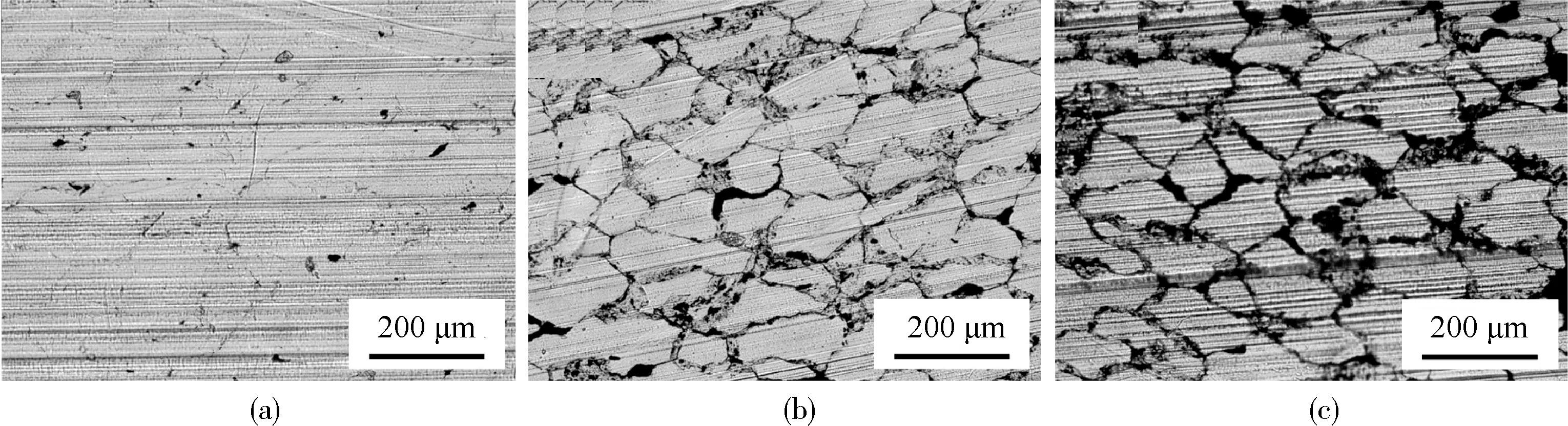

从图1可以发现,PE/UH/G1-CNT3中形成了明显的隔离结构导电网络,其中PE/G1-CNT3相(黑色线条)分布于PE-UHMW微区(浅色区域)界面,形成贯穿于整个体系的网络结构。这种隔离结构导电网络能显著提到导电粒子搭接形成导电网络的利用率[11]。在G-CNT含量为0.1 %时,由于含量较低,搭建形成的导电通路少且薄[图1(a)],增大G-CNT含量为0.5 %时,复合材料中已经形成连续的导电通路[图1(b)],当G-CNT含量继续增加到2.0 %时,复合材料内部的导电网络更加密实[图1(c)]。

G-CNT含量/%:(a)0.1 (b)0.5 (c)2.0图1 不同G-CNT含量时PE/UH/G1-CNT3的光学显微镜图片Fig.1 OM images of PE/UH/G1-CNT3 with different G-CNT contents

放大倍数: (a)×1 000 (b)×5 000 (c)×20 000 图2 不同放大倍数时PE/UH/G1-CNT3的SEM照片(G-CNT含量为2.0 %)Fig.2 SEM of PE/UH/G1-CNT3 at different magnifications(G-CNT content is 2.0 wt %)

通过SEM进一步分析G与CNT在复合材料中的微观形态,如图2所示。从低倍图片[图2(a)]中观察发现PE-UHMW微区呈多面体块状结构;对PE-UHMW微区界面放大[图2(b)],可以观察到在界面处形成了导电层,此导电层是由PE-HD/G/CNT分布于相邻PE-UHMW多面体间狭小界面而形成,与图1中光学图片区域的暗色线条对应;进一步放大微区界面[图2(c)],可以发现大量G和CNT随机分散于导电基体PE-HD中,再次证明形成明显的双逾渗隔离结构。双逾渗隔离结构的形成,主要受益于文中使用的特殊加工方式和原材料流动性差异,在热压成型过程中,PE-UHMW熔体黏度大且流动性差,在压力作用下形成多面体形态,而PE/G-CNT导电相流动性好,易均匀包覆在PE-UHMW微区表面,形成导电层[12-13]。冷却过程中这种多面体及导电层形态被保留下来,在复合材料中形成双逾渗隔离结构。

2.2 电性能分析

■—G ●—G∶CNT=3∶1 ▲—G∶CNT=1∶1 ▼—G∶CNT=1∶3图3 PE/UH/G、PE/UH/G-CNT电导率随着填料含量变化的关系Fig.3 Electrical conductivity vs filler content for PE/UH/G and PE/UH/G-CNT composites

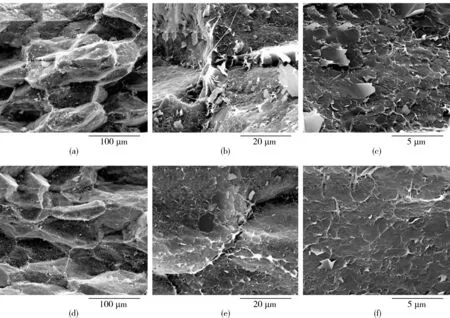

放大倍数:(a)×1 000,G∶CNT=3∶1 (b)×5 000,G∶CNT=3∶1 (c)×20 000,G∶CNT=3∶1(d)×1 000,G∶CNT=1∶1 (e)×5 000,G∶CNT=1∶1 (f)×20 000,G∶CNT=1∶1图4 不同放大倍数时PE/UH/G3-CNT1和PE/UH/G1-CNT1的SEM照片(G-CNT含量为2.0 %)Fig.4 SEM of PE/UH/G3-CNT1 and PE/UH/G1-CNT1 at different magnifications(G-CNT content is 2.0 wt %)

从图3可以看出,复合材料电导率随着G-CNT含量增加而提高,并且在相同G-CNT总含量下,CNT相对含量增加能显著提高复合材料电导率。如固定G-CNT含量为1.0 %, PE/UH/G复合材料电导率仅为3.53×10-10S/m,而PE/UH/G-CNT复合材料电导率明显增加,且随着G∶CNT质量比由3∶1变化为1∶1和1∶3,复合材料电导率由6.21×10-6S/m增加到8.32×10-5、5.74×10-4S/m。这主要是因为CNT具有极高的本征电导率和长径比,相对含量的增加有利于复合材料获得更加优异电性能[14]。进一步增大G-CNT含量至15.0 %, PE/UH /G3-CNT1,PE/UH/G1-CNT1, G1-CNT3/PE/UH的电导率分别为35.0,56.5、103.0 S/m。CNT相对含量增加对G-CNT/PE/UH电导率的促进作用也可以从复合材料的SEM形态得到验证。如图4所示,G∶CNT质量比为3∶1及1∶1的PE/UH/G3-CNT1[图4(a)~(c)]和PE/UH/G1-CNT1[图4(d)~(f)]的界面导电层更多的是由G组成,而G:CNT质量比为1∶3的PE/UH/G1-CNT3[图2(a)~(c)]界面导电网络更多的是由CNT组成,因此导电网络更加密实,电导率更高。进一步,通过经典的逾渗公式σ=σ0(φ-φc)t来拟合逾渗值以及复合材料电导率与填料含量的变化关系,其中σ为复合材料电导率,σ0为与填料固有电导率有关的常数,φ为填料体积分数,φC为导电逾渗值。临界指数t为与复合材料导电网络维度有关的常数,通常情况下t= 1.1~1.3代表二维导电网络,t= 1.6~2.0时代表三维导电网络[15-17]。此外,该复合材料电导率优于目前文献报道的石墨烯及CNT基CPCs[18-23],这主要是因为在G-CNT/PE/UH中隔离结构的形成,显著提高了导电粒子利用效率,有助于形成更加完善的导电网络。

表1是导电填料为15 %时复合材料的电导率及根据经典逾渗理论计算出来的逾渗值。PE/UH/G体系的逾渗值为2.0 %(体积分数),而G/CNT=3/1时,PE/UH/G-CNT体系的逾渗值降低为0.35 %(体积分数),并且随着CNT相对含量的增加,逾渗值分别为0.24 %(体积分数) (G/CNT=1/1)、0.23 %(体积分数) (G/CNT=1/3)。表明CNT的引入可以提高材料的电导率也可以降低材料的逾渗值,并且CNT的相对含量越大,逾渗值降低越明显。

表1 电导率(填料含量为15 %)及复合材料的逾渗值

Tab.1 The conductivity values (fillers content = 15.0 wt %) and percolation threshold of the conductive composites

2.3 力性能分析

由图5(a)可知,随导电填料的增加,复合材料拉伸强度呈下降趋势,其中PE/UH/G拉伸强度下降更明显,G含量由0.1 %增加到1 %时,复合材料的拉伸强度从39.6 MPa降低到24.8 MPa,当其含量进一步增加到15 %时,拉伸强度只有17.5 MPa。对于PE/UH/G-CNT体系,拉伸强度表现优于PE/UH/G,尤其是PE/UH/G1-CNT3,G-CNT含量由0.1 %增加到1 %时,拉伸强度仅由44.2 MPa下降到35.3 MPa,含量进一步增加到15 %时,拉伸强度只下降到21.3 MPa。文中特殊的成型方式,形成了导电网络的双逾渗结构(见图1、图2),导电填料均匀分散在PE-HD相中,同时与PE-HD相分布于PE-UHMW微界面中,随着导电填料的增加,导电填料在PE-HD相中的团聚会越明显,同时在PE-HD与PE-UHMW间的界面处含量也会增加,导致复合材料中PE-HD/PE-UHMW界面结合力下降,因此随着导电填料的增加,复合材料拉伸强度呈现下降趋势。同时在导电填料含量相同时,CNT含量高的复合材料拉伸强度更高一些,可能与填料本身的结构有关,G是片层结构,CNT是具有明显长径比的管状结构,对复合材料增强效果方面,管状结构的CNT会优于片层结构。图5(b)是复合材料拉伸模量与导电填料的关系,从图中可以看出随着导电填料的增加,复合材料的模量增加明显。例如,对于PE/UH/G复合材料,导电填料含量由0.1 %增加到15 %时,拉伸模量由520 MPa增加到890 MPa。同时对于PE/UH/G-CNT体系,拉伸模量增加更明显,尤其对于PE/UH/G3-CNT1复合材料,导电填料为0.1 %时,拉伸模量为618 MPa,当其含量增加到15 %时,拉伸模量增加到1 084 MPa。G、CNT是导电填料,但同时也是纳米级的填料,对复合材料的刚性有明显提升作用。

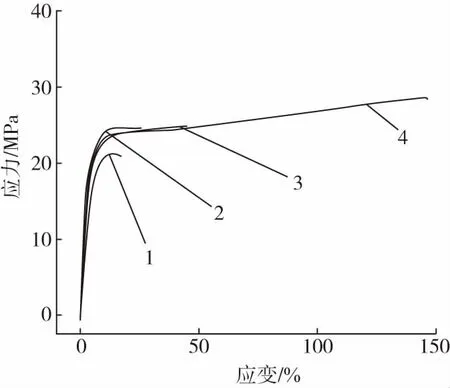

图5(c)是复合材料的断裂伸长率随导电填料含量变化图,可以看出随着导电填料含量的增加,复合材料体系的断裂伸长率逐渐下降,例如当填料含量均为0.1 %时,PE/UH/G、PE/UH/G-CNT均呈韧性断裂,断裂伸长率均在300 %以上,但填料含量增加到较高值(15 %)时,复合材料断裂时均表现出脆性断裂,断裂伸长率均在10 %以内。但不同复合材料体系,断裂伸长率下降趋势并不相同,尤其是是导电填料含量增加到4 %以上。如图6所示,当导电填料含量为4 %时,PE/UH/G、PE/UH/G3-CNT1和PE/UH/G1-CNT1断裂伸长率分别18.2 %、17.8 %、35.4 %,而PE/UH/G1-CNT3的断裂伸长率达到138.7 %,说明在相同含量导电填料时,CNT比G更有利于提升材料的断裂伸长率,这主要是因为CNT纳米尺寸效应更利于提高材料延展性[20]。

—G —G∶CNT=3∶1 —G∶CNT=1∶1 —G∶CNT=1∶3(a)拉伸强度 (b)拉伸模量 (c)断裂伸长率图5 不同含量导电填料对PE/UH/G、PE/UH/G-CNT力学性能的影响 Fig.5 Mechanical properties as a function of filler content for PE/UH/G and PE/UH/G-CNT composites

1—G 2—G∶CNT=3∶1 3—G∶CNT=1∶1 4—G∶CNT=1∶3图6 PE/UH/G、PE/UH/G-CNT在导电填料总含量为4.0 %时的应力 - 应变曲线Fig.6 Typical stress-strain curves of PE/UH/G and PE/UH/G-CNT (filler content is 4.0 %) with different G∶CNT weight ratio

3 结论

(1)通过溶液、机械混合和热压成型法制备了PE/UH/G-CNT复合材料,其中G-CNT随机分散于PE-HD内部形成导电相,PE-HD/G-CNT导电相分布于PE-UHMW界面处形成隔离结构导电网络;

(2)导电复合材料在微观形态上形成特殊的双逾渗导电网络结构,可获得低导电逾渗值,当G/CNT为1∶3时,复合材料的逾渗值可降低到0.23 %(体积分数);

(3)增加导电填料的含量,复合材料电导率进一步增加,但复合材料的拉伸强度、断裂伸长率均会有不同程度的降低,尤其当其含量增加到15 %后,复合材料表现出脆性断裂,会限制其在工业领域的应用;因此导电填料的选择可在导电逾渗值以上,复合材料脆性断裂以前进行优选。