风扇舱液压管路故障分析及改进设计

2019-10-23张小强康铁宇耿江波马国清赵志颖魏成思

张小强, 康铁宇, 耿江波, 马国清, 赵志颖, 魏成思

(北京北方车辆集团有限公司,北京 100072)

某型车辆风扇舱液压系统在使用过程中出现液压油渗漏、油管爆裂等问题,可靠性水平较低.油管发生爆裂会导致车辆无法行驶,直接影响任务的完成,是可靠性改进的重点.针对出现的油管爆裂问题,应用可靠性设计方法进行故障原因分析,并制定相应的改进措施,以提高车辆的使用可靠性.

1 故障分析

针对液压系统油管爆裂,开展故障树分析.在分析过程中遵循以下基本假设:

1)顶事件的故障确定不存在误判;

2)故障树中的底事件之间是相互独立的;

3)每个底事件和顶事件只考虑其发生或不发生两种状态.

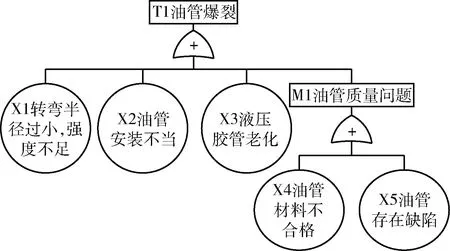

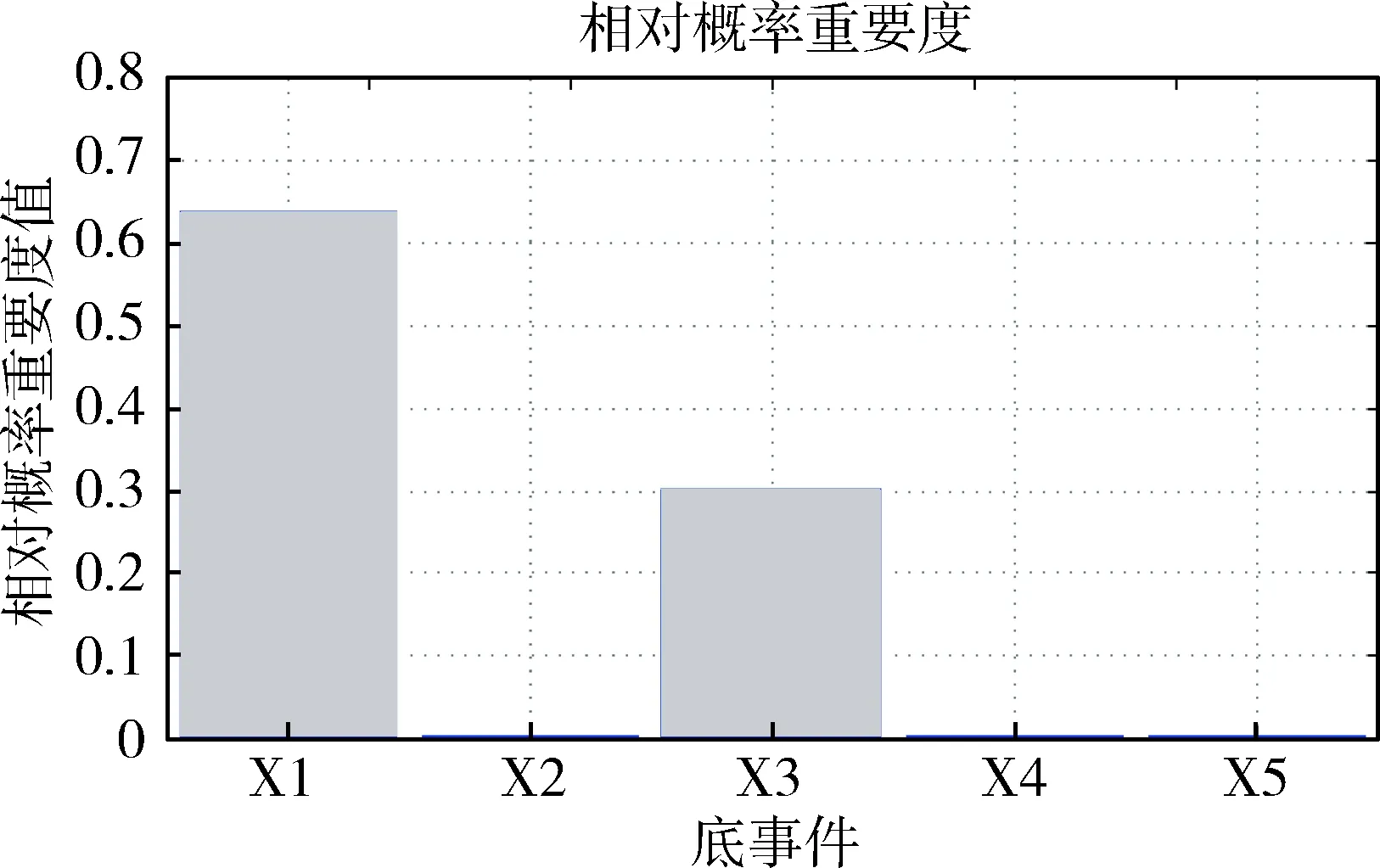

结合故障现象,将“油管爆裂”确定为顶事件,建立故障树,逐级展开,确定油管爆裂的根本原因.建立的故障树如图1所示,各事件的代号及说明见表1.其中各底事件的发生概率根据故障发生的频次和专家打分法近似确定.底事件或最小割集对顶事件发生的贡献度量称为该底事件或最小割集的重要度[1].将分析出来的底事件概率和顶事件故障概率相比,得到每个底事件的相对概率重要度,如图2所示.

图1 油管的故障树说明

表1 事件代号

图2 相对概率重要度值

通过对系统油管的故障树分析得出,转弯半径过小而使油管强度不足和油管橡胶老化是造成油管爆裂的最主要原因.针对这两个方面的原因和分析,分别进行优化和改进设计.

2 可靠性改进设计

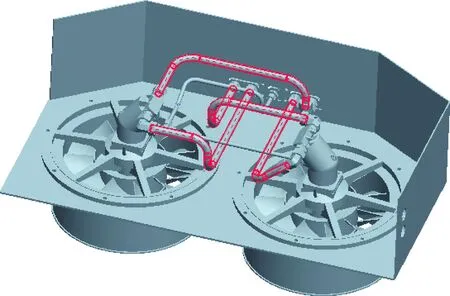

目前液压系统连接管路普遍采用钢丝缠绕的液压胶管,当转弯半径较小或使用时间较长橡胶老化时易造成胶管破裂.针对这个现象可采用钢管连接取代橡胶软管,设计方案如图3所示.但采用钢管连接会引入新的问题“振动造成的管路爆裂”,需要针对这个问题开展钢管的振动分析和台架振动试验验证工作.

图3 风扇舱油管设计

2.1 模型建立

风扇舱内主要有4根油管,直接与马达连接,其中2根为进油管,承受较高的压力(压力28 MPa,壁厚2.5 mm);2根为回油管,承受较低的压力(压力1.2 MPa,壁厚1.5 mm).

根据故障树分析的结果,风扇舱油管的主要故障模式为油管爆裂,主要原因是转弯半径过小致强度不足,因此拟将这4根油管更改为钢管.但更改为钢管后是否发生共振,是新方案需要重点考虑的问题.

针对这4根油管进行模态分析,以确定油管的固有频率是否与激振源频率接近.

风扇工作过程中油管会承受润滑油压力,这种压力一般情况下会略微提高油管的各阶固有频率.因此,分为考虑润滑油压力和不考虑润滑油压力2种情况,其中固有频率分析结果以考虑润滑油压力为准,不考虑润滑油压力的情况作为对比参照.

1)首先将油管的CAD模型导入到有限元软件ANSYS中,采用Solid45单元扫略生成六面体网格,每个单元的尺寸控制在3 mm.材料模型选择线弹性材料,弹性模量E=2.06×105MPa,泊松比μ=0.3,密度ρ=7.8×10-6kg/mm3.

2)考虑润滑油压时,首先进行静力学分析,在管内壁施加润滑油压(进油管的油压28 MPa,回油管油压1.2 MPa)计算应力;然后将该应力作为预应力进行模态分析,确定0~120 Hz范围内油管的共振频率.模态分析时各油管的两端施加位移约束(约束位置根据油管与接头结合部的尺寸确定,回油管一般为16.5 mm接触长度,进油管一般为21.5 mm).

3)不考虑润滑油压时,在各油管的两端施加位移约束,分析0~120 Hz范围内的共振频率.

2.2 固有频率计算

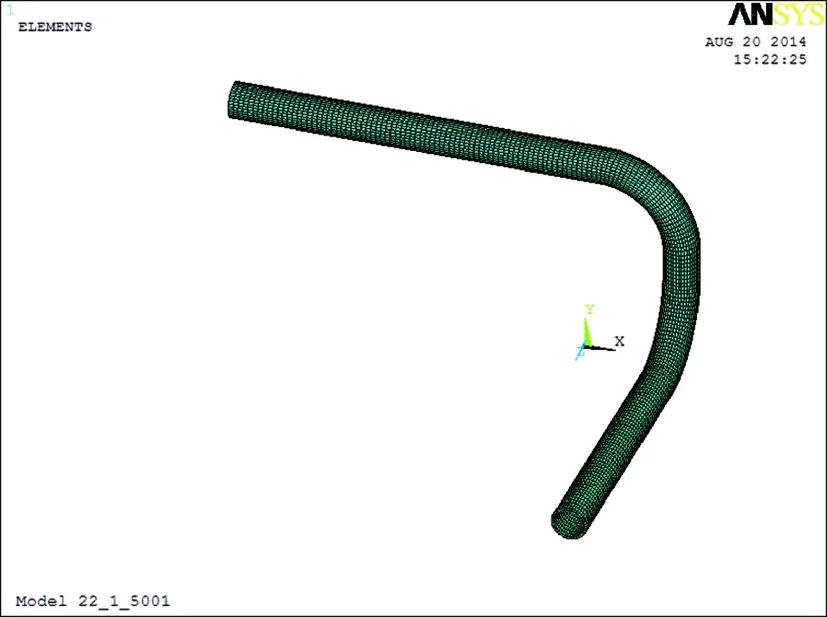

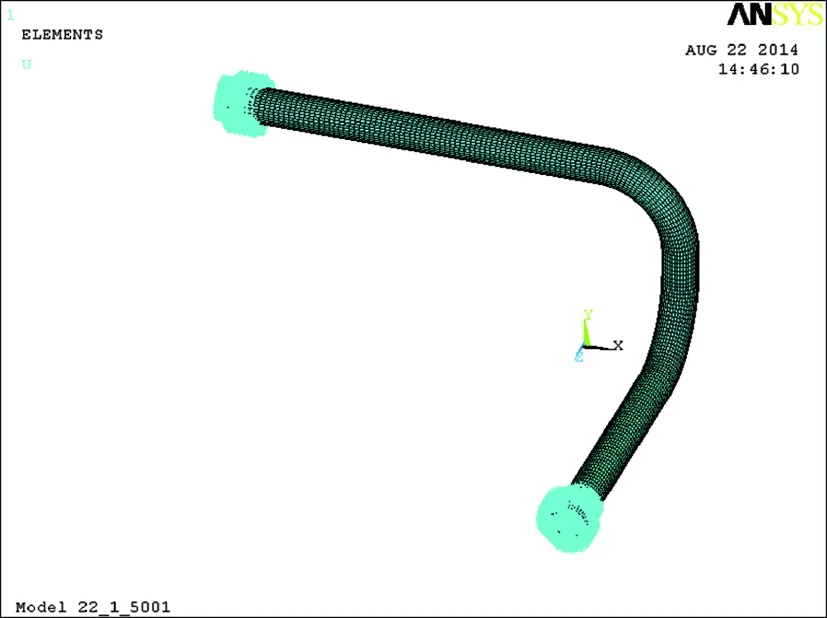

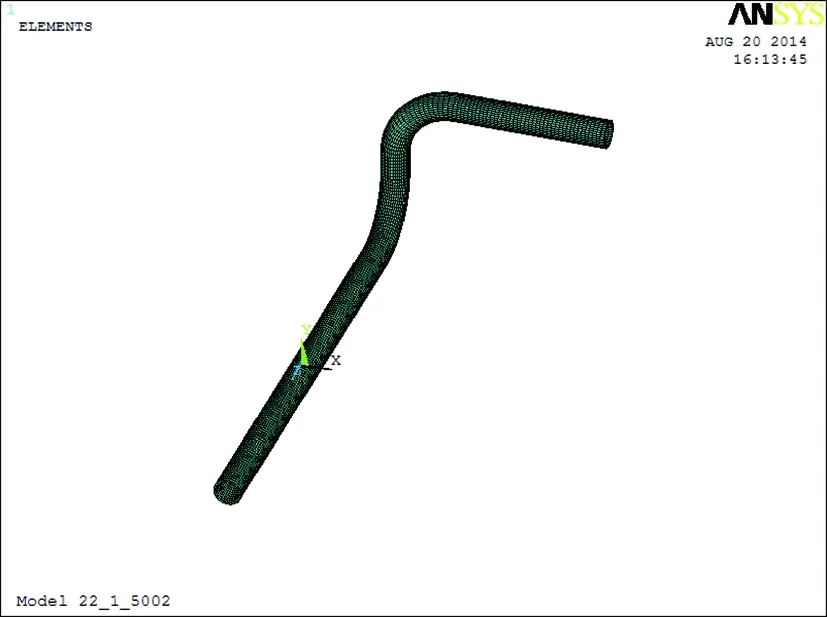

回油管3的有限元模型和施加的位移约束如图4、图5所示.

图4 回油管3的有 限元模型

图5 回油管3两端施加 位移约束

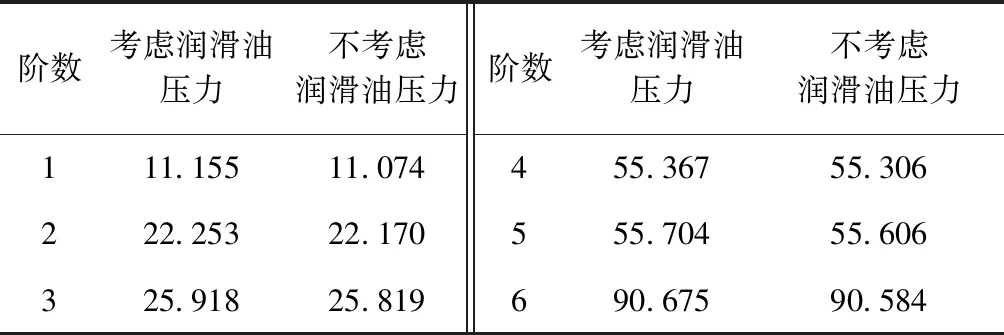

共振频率结果见表2.

表2 回油管3的各阶固有频率 Hz

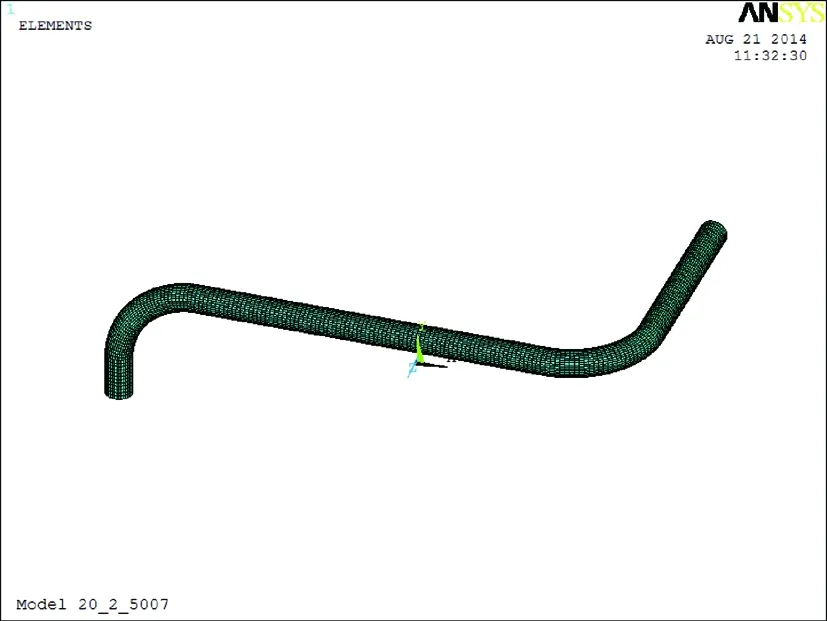

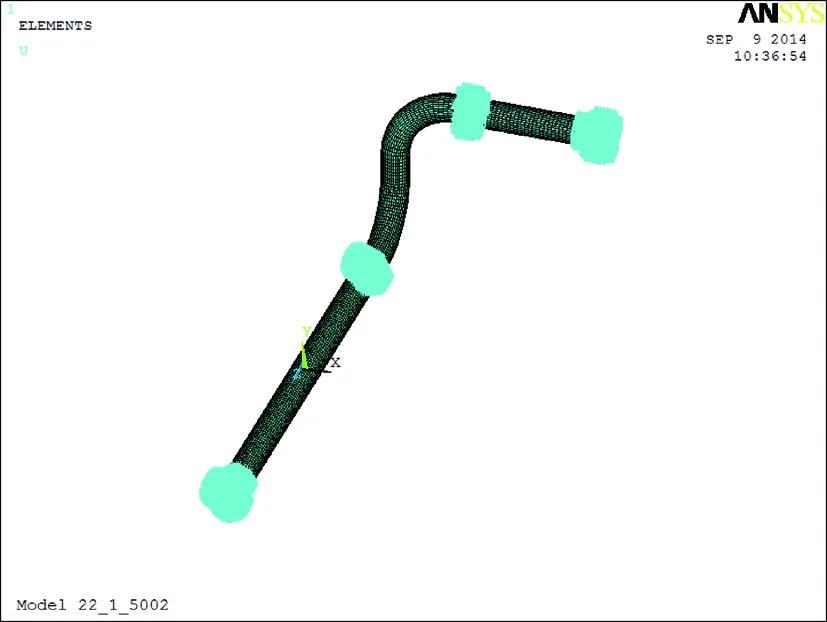

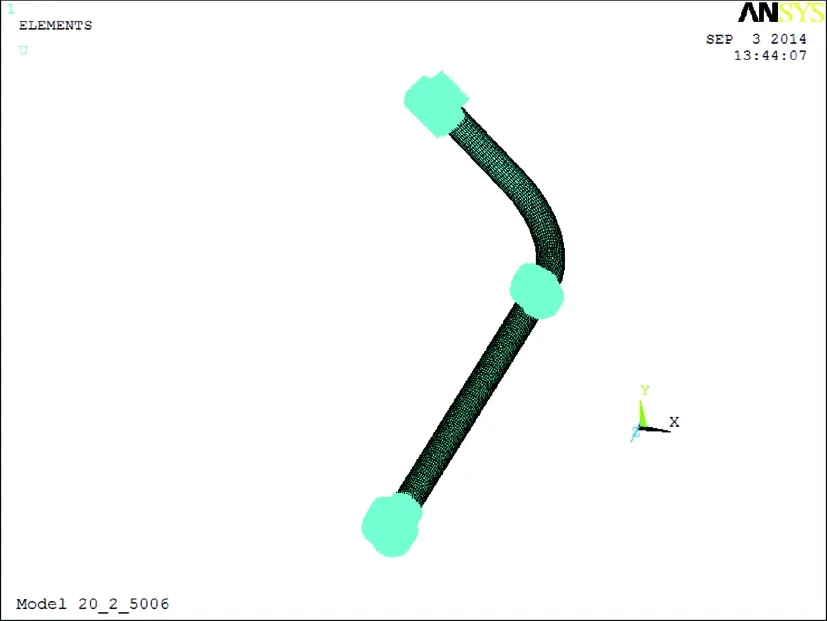

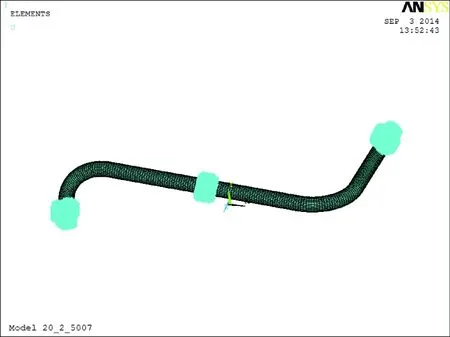

用同样的方法计算回油管4、进油管1、进油管2的共振频率,如图6、图7、图8所示.

图6 回油管4的 有限元模型

图7 进油管1的 有限元模型

图8 进油管2的有限元模型

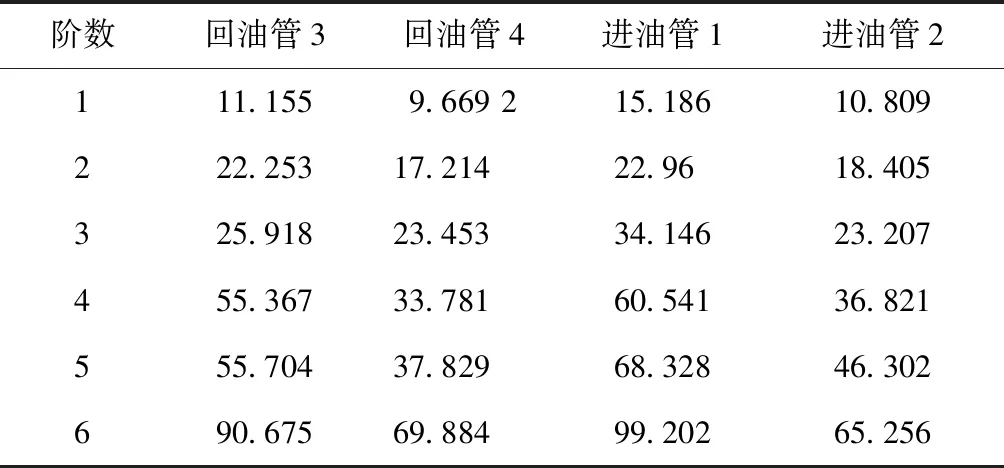

4根油管的各阶共振频率汇总结果见表3.

表3 油管的各阶共振频率 Hz

2.3 主要激振源频率确定

钢管可能的激振源主要包括车体、液压泵、液压马达和风扇.

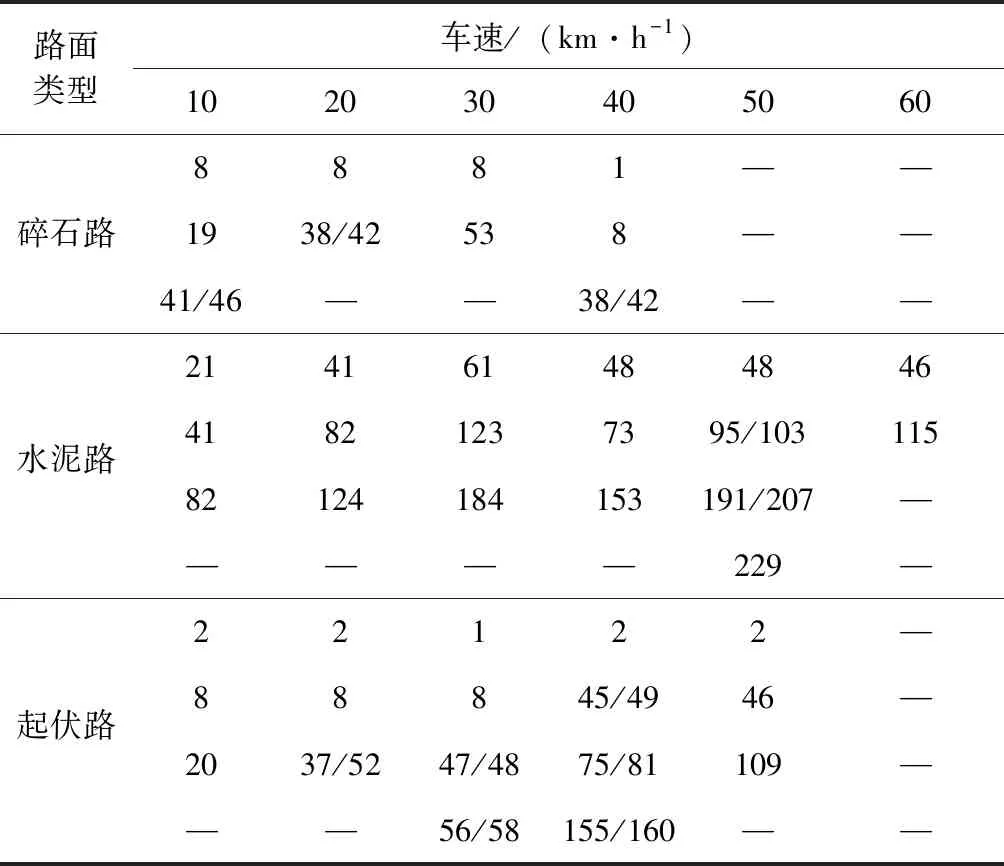

1)车体的振动频率.在不同路面、不同车速下实测风扇舱所在的车体顶甲板处的振动频率,结果见表4.

表4 不同车速、路面下顶甲板处的振动频率 Hz

2)液压泵和液压马达的振动频率.液压泵的主要工作转速是2 800 r/min,柱塞数为9个.液压马达的主要工作转速为5 500~5 800 r/min,柱塞数为7个.液压泵和液压马达的泵腔油压是脉冲载荷,产生的激振力也是脉冲性质的,其激振频率可表示为

(1)

式中:n为液压泵或马达转速;i为柱塞数或叶片数;k为谐波阶数.

高阶谐量产生噪声,低阶谐量激发振动,通常需要考虑第1阶,少数情况下需要考虑第2阶.根据公式(1)可知,液压泵和液压马达的最低激振频率为210 Hz、320 Hz,远高于油管的固有频率.

3)风扇的振动频率.风扇的最大转速为5 800 r/min,其激振频率的计算公式类似液压泵,每个风扇叶片数13个.由于该风扇采用无极变速技术,根据公式(1)可知,风扇如果长时间工作在500 r/min以下,即第1阶激振频率进入油管共振频率区时,有可能引发油管共振.因该风扇启动后会迅速提高转速到1 000 r/min以上,因此风扇引发钢管共振的可能性不大.

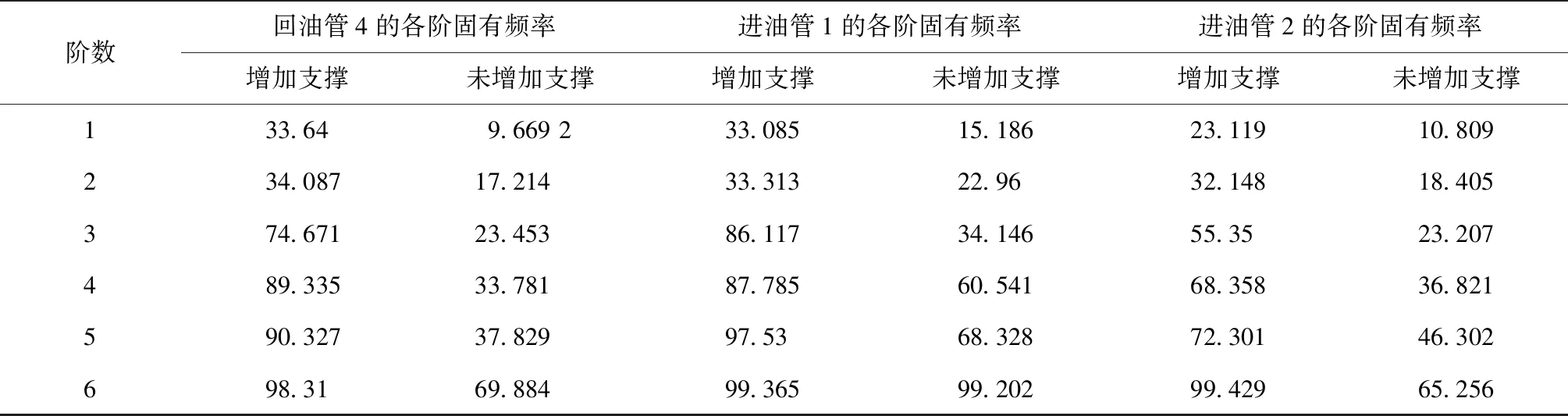

从以上分析看,车体的振动频率是影响油管振动的主要因素.可以看出,回油管4的共振频率与车体的激振频率重叠的部分较多,需要考虑增加约束或支撑来避开共振区;进油管1的第4阶、进油管2的第4、5阶固有频率与车体的振动频率比较接近,需要考虑增加约束或支撑来避开共振区.

2.4 增加支撑后钢管固有频率

回油管4的共振频率与车体的重叠较多,在各油管中间部位增加支撑,支撑的宽度采用17 mm,施加横截面方向的2个位移约束(横截面法向位移不约束),重新进行考虑润滑油压力的模态分析.

在回油管4中间部位增加2个支撑,如图9所示.在进油管1和进油管2中间部位各增加1个支撑,如图10、图11所示.改进后各油管的固有频率和改进前相比见表5.

可得出以下结论:

1)增加了支撑后,有效提高了油管的刚度和各阶共振频率.

2)增加了支撑后,各油管有效避开了车体的共振频率.

图9 回油管4的支撑位置

图10 进油管1的支撑位置

图11 进油管2的支撑位置

表5 各油管增加支撑后各阶固有频率对比 Hz

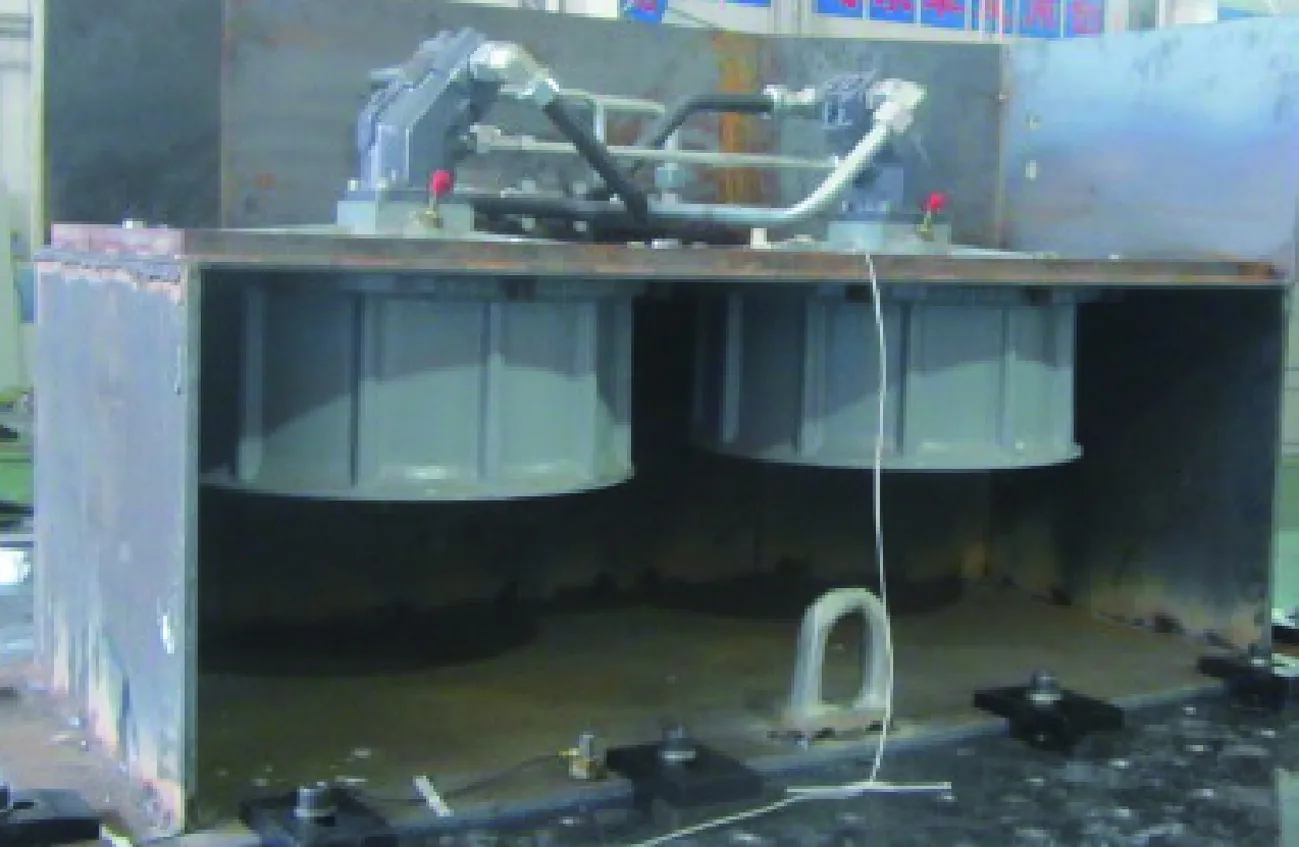

3 台架振动试验

针对新设计的液压系统油管,按照样车采集的振动数据,在振动试验台架上进行了载荷强化试验.试验结果表明:新设计的液压系统管路能够有效承受车体的振动冲击,具备充足的安全储备系数,不会因振动造成管路损坏.试验过程如图12所示.

图12 钢管连接振动强化试验

4 结束语

针对原液压系统中油管爆裂的故障开展FTA分析,得出油管爆裂的故障原因是:因折弯半径小和橡胶老化造成油管爆裂.根据分析的原因开展针对性改进,将原系统中采用的钢丝编织胶管改进为钢化管路,从而解决了因折弯半径小和橡胶老化造成的油管爆裂故障.针对新设计的钢化管路开展模态分析,计算其固有频率,通过和样车采集的振动频率进行比对分析,开展钢管的避振设计.经过振动台架试验验证,该设计方法合理,改进的结构安全可靠.