混合动力车辆制动电能耗散系统研究

2019-10-23姜红霞王凝岚赵春伟

谷 操, 姜红霞, 王凝岚, 赵春伟

(中国北方车辆研究所,北京 100072)

目前,混合动力车辆通常采用再生制动,即在车辆制动过程中,将车辆行驶的惯性能量通过传动系统传递给电机,电机以发电状态运行,产生再生电能,为动力电池等储能元件充电,实现制动能量的再生利用.与此同时,产生的电机制动力矩又可通过传动系统对驱动轮施加制动力.由于再生制动利用了原本被消耗于摩擦制动的能量,因而可以降低混合动力车辆的能耗,改善车辆的燃油经济性.但是在高强度制动或连续制动过程中,由于电池等储能元件容量的限制,回收得到的电能不能被完全吸收,该情况下则需要采用能耗制动,通过制动电阻将多余的电能转化为热能消耗掉,以保证整车的安全性和可靠性[1].

目前车辆上通常采用风冷型制动电阻消耗制动电能,即将风冷制动电阻安装在车外,在车辆制动时将需要耗散的制动电能通过制动电阻转化为热能,通过空气流过制动电阻表面肋片等结构将热能传递至大气中.风冷型制动电阻需要足够的表面积来散发热量,通常体积较大.当制动能量较大、空间位置受限制以及不允许在车外安装此类装置时,风冷式制动电阻将不再适用[2].本研究提出了一种内流液冷式制动电阻,可以有效满足混合动力车辆在较小空间内耗散制动电能的需求.

1 内流液冷式制动电能耗散系统

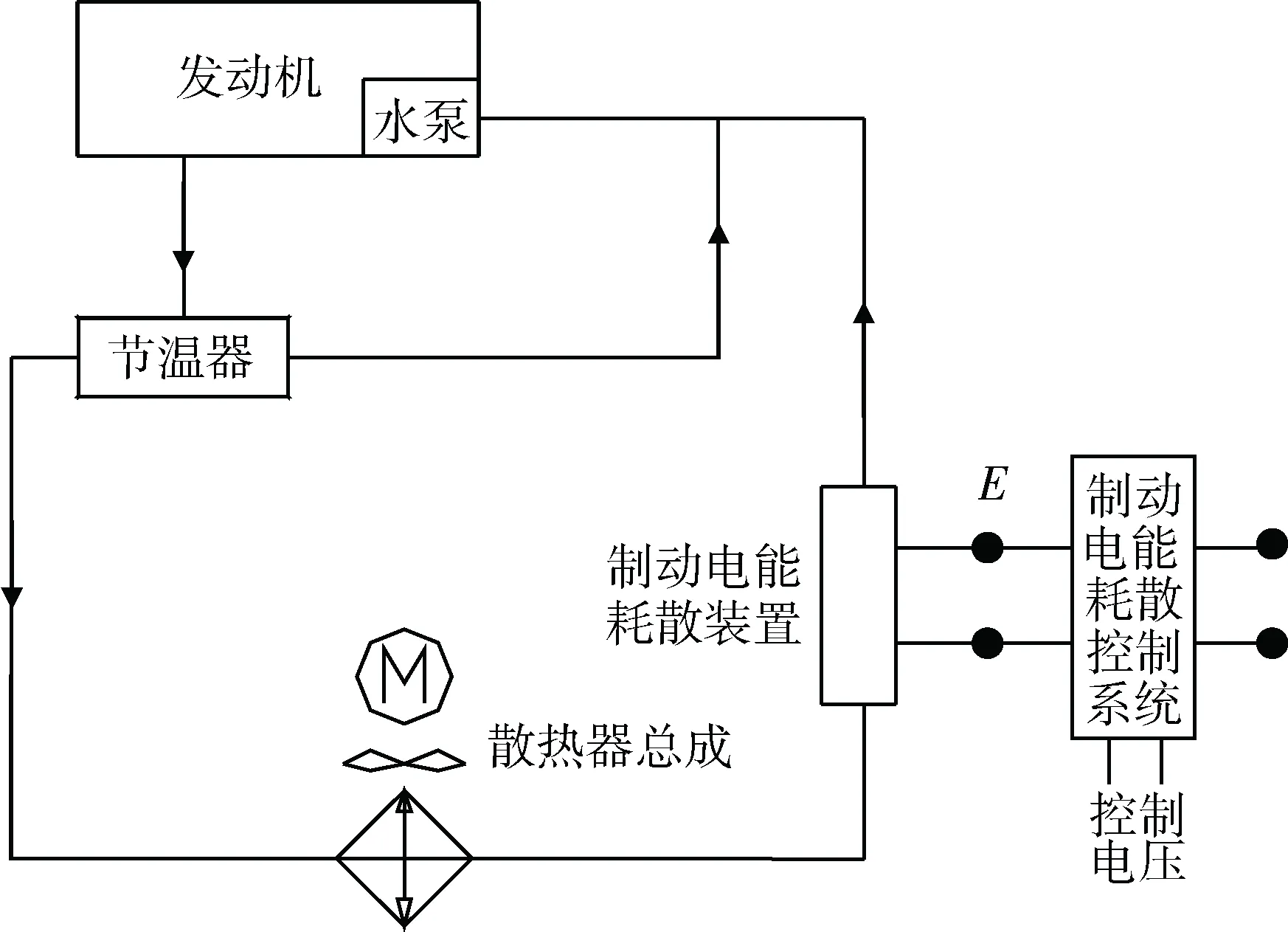

在混合动力车辆中,制动电能耗散装置串联至发动机冷却系统中,如图1所示.当车辆制动时,制动电能通过电气回路经接线端子传递至制动电阻管,由电阻丝转化为热能,热能通过薄壁铜管传递至管内冷却液内,管内冷却液在水泵驱动下不断流动形成循环,将热量传递至风冷散热器,通过风冷散热器散发至大气中,从而最终实现耗散制动电能的目的.由于铜材的导热系数较高,冷却液的对流换热系数也较高,故可以实现在较小空间内耗散较大制动电能的目的,这样就可以方便、灵活地安装在车辆上.

图1 制动电能耗散系统

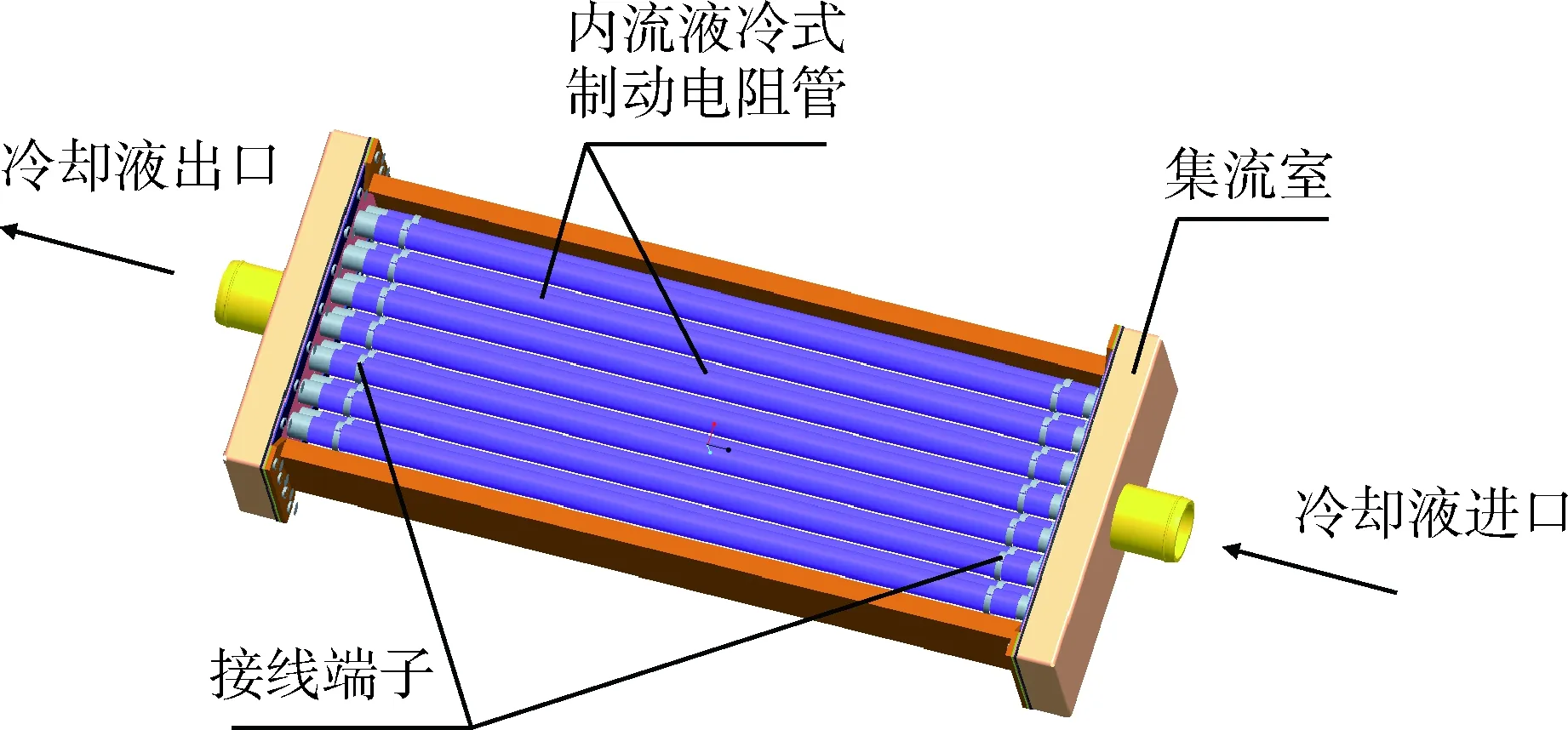

该系统中的主要部件为制动电能耗散装置,见图2.制动电能耗散装置是由多支内流液冷式制动电阻管集成,其集成方式充分借鉴了管式散热器的成功经验,能够实现批量生产.集流室起到分散和汇集冷却液的作用,冷却液由进口流入,分散后分别流经多支制动电阻管,汇集至出口处流出.在实际应用过程中,根据车辆制动电能的耗散需求进行匹配设计,确定制动电阻管的数量和布置方式.

每一根内流液冷式制动电阻管由电阻丝、绝缘层、铜管和接线端子四部分构成.电阻丝缠绕在薄壁铜管外壁,外面包裹绝缘层进行有效绝缘,即形成内流液冷式制动电阻管.接线端子与电阻丝相连,伸出并固定在绝缘层外,供接线使用,制动电能就是从此处传递至制动电阻管.

图2 制动电能耗散装置

2 制动电能耗散过程理论分析及计算

2.1 制动电能耗散过程理论分析

在车辆制动电能耗散过程中,包括一个能量转换过程和多个能量传递过程,同时涉及到多种能量传递方式,下面对该过程进行分析.

在混合动力车辆的制动过程中,牵引电机以发电状态运行,其发出的电能除部分储存至电池外其余全部通过电阻丝转化为热能,热能先以传导的方式传递至制动电阻的铜管,再以对流换热的方式传递至管内冷却液,靠冷却液流动将热量带入发动机冷却系统,最后通过风冷散热器强制通风将热量散发至大气中,见图3.

图3 制动能量转化及传递过程

2.2 制动电能转换及传递过程计算

根据前述分析的能量转换和传递过程,归纳总结出各部分能量的计算公式,以便于利用公式进行具体车型制动电能耗散的计算.

牵引电机发出的电能除部分储存至电池外其余全部转换为热量,这部分热能可以按照式(1)[3]计算得出.

(1)

式中:E为制动过程的总发电量,J;et为制动过程发电功率,A;t为时间,s.

忽略电阻丝及绝缘层的热容量.因铜材导热系数高,故假设薄壁铜管表面温度和绝缘层温度一致,则电阻丝通过绝缘层向铜管传递的热量按式(2)计算.

(2)

式中:Q导热为电阻丝通过绝缘层向铜管传递的热量;λ为绝缘层导热系数;T1为电阻丝表面温度;T2为绝缘层内表面(铜管外表面)温度;F为绝缘层表面积(与铜管接触面).

由铜管向冷却液传递的对流换热量按式(3)计算.

(3)

式中:Q对流为对流换热量;α为对流换热系数;F为对流换热面积;T3制动电阻温度;T4为流体温度.

忽略铜管的热容量及铜管、绝缘层表面等向空气的散热,根据能量守恒定律有E=Q导热=Q对流.

综上所述,内流液冷式制动电阻将制动电能E转换为对流换热量Q对流,并且这部分热量最终将通过冷却液的对流换热耗散至大气中.由于液体的对流换热系数远大于气体的对流换热系数,故可以实现在较小的体积内耗散较大功率电能的目的.也就是说,采用内流液冷式制动电阻与采用风冷制动电阻相比,可以大幅节省空间.

2.3 制动电能耗散过程(冷却过程)计算

如图1所示,制动电能耗散装置串联在发动机冷却系统中,将使发动机冷却系统散热量增加,冷却液温度升高.下面就此进行分析.

制动电能经转换后传递至冷却液,冷却液吸收的热量按式(4)计算.

Q吸热=CpMΔt.

(4)

式中:Q吸热为冷却液吸收的热量,J;M为冷却液的质量流量, kg/s;Cp为冷却液的定压比热, kJ/(kg·℃);Δt为冷却液的温度升高值.

则冷却液的温度升高值Δt为

(5)

冷却液吸收的热量来源于冷却液与铜管的对流换热,忽略散热器、管路及其它冷却液流过的物体的热容量,根据能量守恒定律有Q吸热=Q对流=Q导热=E.

因为液体的比热容、密度(质量)均较大,且制动过程持续时间不长,同时在制动过程中冷却系统的散热需求处于比较低的工况条件,加之散热器等冷却液流过的物体均有较大的热容量,故制动过程产生的耗散能量不会引发冷却系统散热能力降低出现故障的问题.

3 制动电能耗散系统应用案例分析

一种混合动力车辆,其制动电能耗散系统如图1所示,制动电能额定功率为56 kW,制动电能峰值功率为450 kW,且制动电能峰值功率持续时间为4.3 s,发动机冷却系统散热量为300 kW,冷却液流量600 L/min,系统中冷却液总量为100 L.

选取内流液冷式制动电阻管规格为:内径15 mm、壁厚1 mm、长度400 mm、额定耗散功率4 kW,其最高工作温度不超过200 ℃.按照制动电能耗散要求选用15支制动电阻管,构成制动电能耗散装置,如图2所示.

3.1 制动电阻工作温度计算

冷却液在制动电阻管内的流速:

冷却液的对流换热系数:

对流换热面积(铜管内表面积):

F=2π×7.5×400×15=0.29,m2.

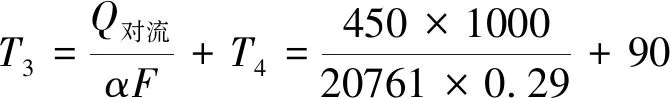

由公式(3)可以计算出制动电阻的工作温度.

按照制动电能额定功率计算制动电阻额定工作温度(冷却液温度按照T4=90℃计算):

按照制动电能峰值功率计算制动电阻最高工作温度(冷却液温度按照T4=90℃计算):

通过计算结果可以看出,制动电阻的工作温度未超过其允许工作温度200 ℃,制动电阻能够正常工作,满足车辆制动电能耗散的需求.

3.2 冷却液温升计算

车辆制动时,发动机的散热需求不会大于150 kW,此处按照150 kW进行计算.制动峰值功率为450 kW、持续时间为4.3 s的情况下带来的冷却液温升可以按照公式(5)进行计算.

即在4.3 s内冷却液的极限温升为3.1 ℃.发动机冷却系统正常工作时,冷却液温升一般为7~8 ℃,车辆制动工况下,发动机散热需求按照150 kW计算,此时冷却液温升约为3.5~4 ℃,加上制动电能耗散带来的温升3.1 ℃后仍低于发动机正常工作时的冷却液温升,因此不会引起车辆的发动机冷却系统散热能力不足的问题.

4 结 论

本研究采用内流液冷式制动电阻技术将制动电能耗散方式由风冷改为水冷,大大提高了其散热效率.针对具体车型案例进行分析及计算,结果表明,制动电阻最高工作温度为164.7 ℃,远小于其最高允许工作温度200 ℃,能够正常工作.制动电能耗散装置带来的冷却液温升为3.1 ℃也不会引起发动机冷却系统散热不足的问题.即该制动电能耗散系统是可行的,能够满足车辆使用要求.除案例中选取的规格外,内流液冷式制动电阻管还具有多种规格、参数可供选择,其数量和布置方式也可以根据需求确定,满足不同车辆需求的优点.