某集尘过滤装置结构设计

2019-10-23张海翔李明华

袁 芬, 张海翔, 张 明, 李明华, 李 彪

(1.中国北方车辆研究所,北京 100072;2.中国兵器工业集团人才研究中心,北京 100072)

随着高速铁路的发展,铁路轨道的维修和维护也日益被重视.在钢轨的使用过程中,钢轨会出现肥边、裂纹、振动等现象,钢轨打磨车可以及时消除这些问题,保证轨道的的正常使用.因此为更高效、更安全地维护轨道,钢轨打磨列车的应用越来越广泛,并有力促进了我国高速列车的发展[1].但在钢轨打磨过程中产生的大量高温烟尘和铁屑,若不及时收集,当机车高速运行时会将铁屑卷起损坏列车上的传感器,粉尘也会附着在铁路沿线的电器设备上,容易造成设备短路,影响行车安全.同时粉尘的扩散也会对环境带来污染[2].因此,随时收集打磨过后的烟尘和铁屑成为钢轨打磨车必须有的功能之一,集尘过滤装置就是满足这一功能的专用设备.

由于轨道维护在国内属于新兴产业,集尘过滤装置相关的产品采用直接引进或者仿制两种手段.直接引进价格昂贵,维修保养也是一项繁琐的事情,因此仿制成为各大轨道主机厂研究的内容.而在仿制过程中如何掌握其核心技术,拥有自主知识产权,同时降低成本,实现国产化才是目的.某机车引进的集尘装置在使用过程中出现国外马达、风机维修成本高、周期长,以及在风机旋转过程中舱体振动和整机价格昂贵等问题.为解决上述问题,本研究根据机车空间要求选择了国产马达、风机等重要元件,并进行了总体方案设计,设计了风机纵向布置连接装置,通过骨架设计保证了舱体的钢强度,通过流场分析进一步优化风道设计,奠定了完全替代的技术基础,推进了国产化进程.

1 总体方案设计

1.1 总体方案设计

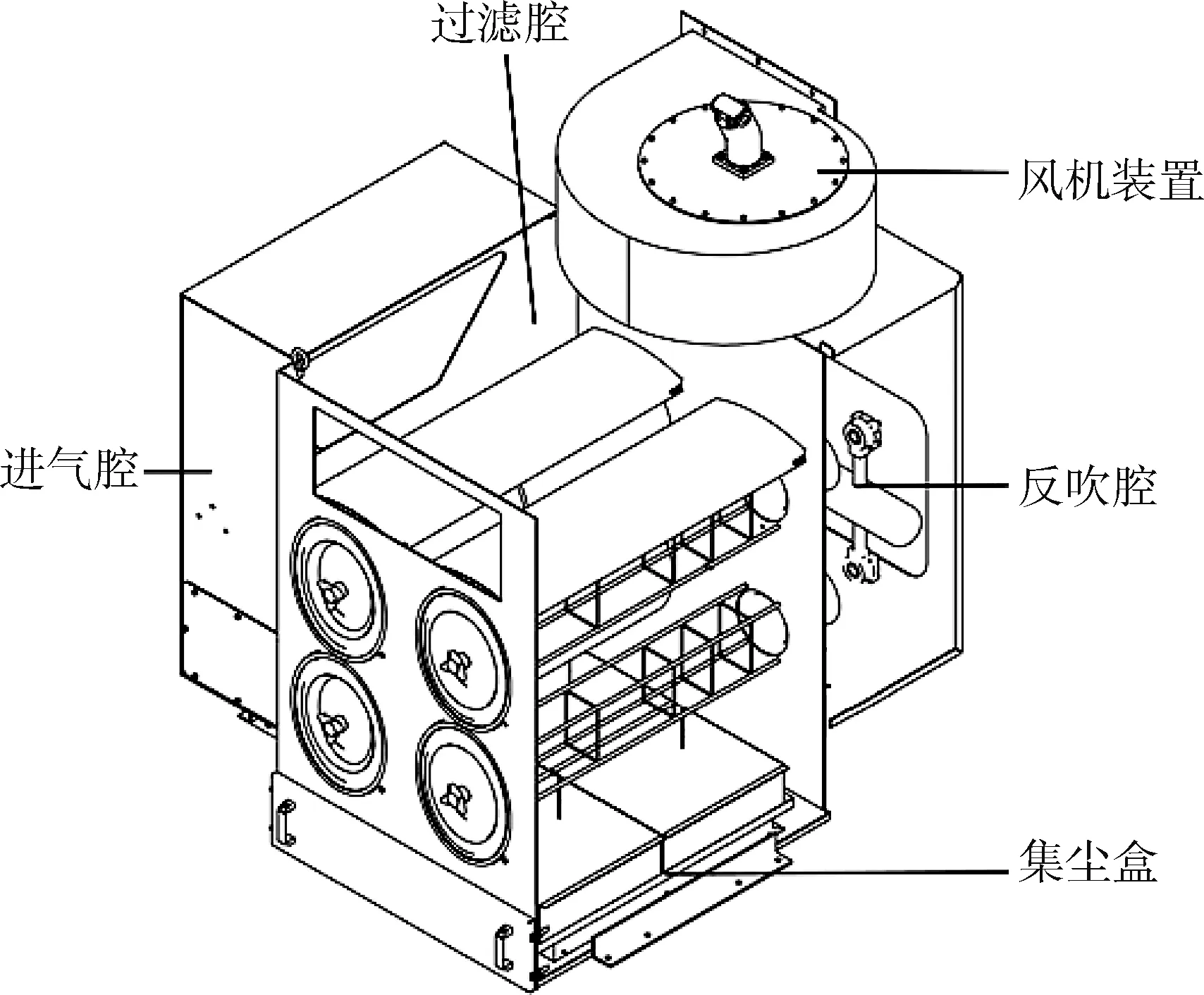

集尘过滤装置主要由进气腔、过滤腔、风机装置、反吹腔和集尘盒等组成,如图1所示.液压泵和风机组成的风机装置作为整个集尘过滤装置的动力源,风机装置工作时在集尘舱体内形成负压,进气腔开有进气口,与轨道表面连接,随时吸收打磨过后残留的尘屑.尘屑通过进气道进行冷却分离,大的石块会通过进气口掉回铁轨上,小的尘屑进入过滤腔.在过滤腔内通过滤芯进行过滤,稍大的颗粒直接坠落在集尘盒内,小的灰尘粘附在滤芯上.反吹腔内反吹系统会定时启动,通过滤芯内腔向外反吹,粘附在滤芯上的小颗粒在滤芯的振动下坠入集尘盒内.过滤后的气体通过滤芯内腔在风机作用下排到大气中,排出的气体要符合环保的要求.在设计过程中,风机的选型和布置、风道流场的设计是集尘装置的核心.

图1 某集尘装置结构图

在集尘装置的设计中,技术要求如下:

1)满足列车的各项接口;

2)选用国产马达和风机并纵向布置;

3)设计风量:7 000~8 400 m3/h;

4)含尘浓度≤20 mg/m3

国内研制的集尘过滤装置的动力源大多以电机驱动为主,如李海滨[3]设计的GMC96B型钢轨打磨列车专用的集尘装置.但在此次集尘过滤装置的设计中,需要选用液压马达驱动风机.由于空间所限液压马达和风机都要纵向布置.这在国内的集尘过滤装置中还不多见,同时为了节约研制成本和维修成本、缩短研制周期和后期的维修周期,经过性能匹配,选择国产华德A2F28W2P1型液压马达和标准的5#风机,并设计了一套风机纵向布置连接装置.

1.2 风机纵向布置连接装置设计

风机纵向连接装置分为两部分:一部分为旋转系统,将马达输出轴的扭矩传递给涡轮,保证涡轮的有效运转;一部分为承载系统,将涡轮的重力和其旋转起来的气动力通过连接装置传递给涡壳,由涡壳承受所有纵向载荷,如图2所示.

图2 液压马达纵向布置的连接装置

旋转系统主要由键毂套、旋转盘、旋转套、轴承套等组成.马达输出轴通过平键与键毂套连接,键毂套通过四方凸台将马达输出扭矩传递给旋转盘,随后通过旋转套,将扭矩传递到轴承套,而轴承套与涡轮通过紧固件连接,这样马达旋转时可以有效带动涡轮旋转.

承载系统是本次连接装置的核心,确保涡轮等所有装置的重量通过该系统有效转接到涡壳上.圆螺母和马达连接法兰组成的承载系统,有效地将双列角接触球轴承内圈轴向固定,马达连接法兰通过紧固件与涡壳法兰盘连接,保证所有重量转接到涡壳上.

1.3 舱体骨架设计

原舱体全部选择板材折弯拼接而成.为保证强度和焊缝的整洁,使用了很多搭接技巧,如图3(a)所示.同时在大板上增加加强筋,即便如此依然会在风机工作时出现频繁振动现象.究其原因,对于舱体而言其受力主要来自风机带来的负压,由于风机口在舱体的后上方,所以越靠近风机口受力越大,在风机的高频运动下,板的强度不够便带来了振动,但用增加壁厚的办法来解决不是最优的选择.

为解决这一问题,设计了两种方案.方案一如图3(b)所示,放弃大整板的办法,对舱体进行分段折弯,折弯部分拼接处相当于加强筋,然后焊接.但由于板薄,容易造成焊接变形,且不易矫正,对外观会有较大的影响.方案二如图3(c)所示,借鉴车体方舱设计技巧,增加骨架结构,来提高舱体的钢强度,整机重量会稍有增加,对于机车而言,增加的重量易于接受.经过权衡选择了第二种方案.在整个样机的试验中,没有发现舱体的任何振动现象,同时舱体外观更为光整平滑.

图3 舱体结构

2 风道流场设计分析

风机工作时风道内形成一定的负压和一定速度的气流,引导磨屑和灰尘颗粒运动.风道是整个集尘装置流体系统的关键部件,在集尘过滤装置的功能中,气场阻力的大小直接影响除尘效率和过滤能力,因此风道流场设计的优劣直接决定集尘过滤功能.为此专门针对风道进行仿真,并通过仿真模拟不断对结构进行优化设计,如图4所示.为保证风道能够有效拦截高温磨屑,对大粒子进行预分离机降温,对内部流线进行了分析,如图5所示.同时风道进气口位置安装防火链,阻挡大的石块、高温火花对内部风道的影响.

图4 风道结构图

图5 风道内部流场分布图

3 试验验证

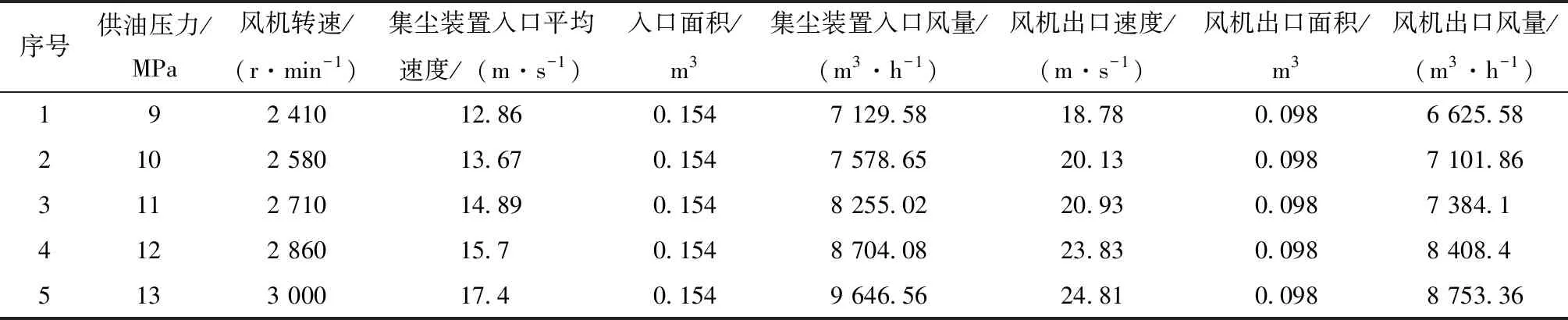

样机生产完成后,对集尘过滤装置进行性能试验,分别对系统供油压力、风机转速、风机出口速度、集尘装置进气口速度进行采样,数据如表1所示.由表1可以看出,在供油压力至10 MPa,风机转速至2 580 r/min时,风机出风口风量为7 101.86 m3/h,达到设计要求.

表1 集尘过滤装置性能试验数据汇总表

对该装置进行了可靠性试验.集尘过滤装置陆续运转28 h,最长连续运转4 h,风机运转顺畅,无机械摩擦及明显发热现象,舱体无任何振动,充分证明了该装置的可行性和可靠性.经检测,出口粉尘浓度0.9 mg/m3,完全达标.

4 结 论

为完成利用国产风机和马达完成某集尘过滤装置的设计,进行了集尘过滤装置的方案设计,研究了风机纵向布置结构、舱体强度和风道设计.通过试验结果可知,通过结构设计完全可以保证国产部件应用的要求,减少生产成本和生产周期.该项研究补充了我国集尘过滤装置的研究内容,进一步推动了我国集尘过滤装置的能力建设.今后可以增加该集尘过滤装置与国外同类型产品的性能对比研究,不断优化和提高国内的设计.