多功能型材吊具结构设计

2019-10-22高爱民彭晓华

高爱民 彭晓华

(中冶赛迪技术研究中心有限公司装备系统研究所 重庆 401122)

1 前言

近年来,在“工业4.0”和“中国智能制造2025”的推动下,智能制造的趋势越发明朗,车间无人化技术作为其中的重要领域也正在迅猛发展。冶金行业的仓库无人化,由于其高效、安全、经济等诸多优势越来越被国内、外各企业所采用[1]。

目前,针对钢卷的智能化、无人化吊运技术已经得到了广泛应用,效果显著,实现了降本增效的目的。但是对于型材(包括:棒材、钢管、钢轨、型钢等)的智能化、无人化存储和吊运目前鲜有应用,制约型材智能化存储和吊运的问题在于,现有的型材吊具只具备型材的吊运功能,不具备将型材从料框中取出或将型材从外部放入料框的功能,这样导致型材发货的时候,要么将型材连同存储架一同发货,这样就造成增加立体式存储架流通的数量,增加流通成本;要么在发货的时候,通过其他装置将型材从料框中取出并运送到发货车辆上,而在装料的时候,通过额外的设备将型材放入料框,同样增加了物流时间和设备成本,这些问题的存在,严重制约了型材仓库智能化、无人化吊运技术的应用与推广。

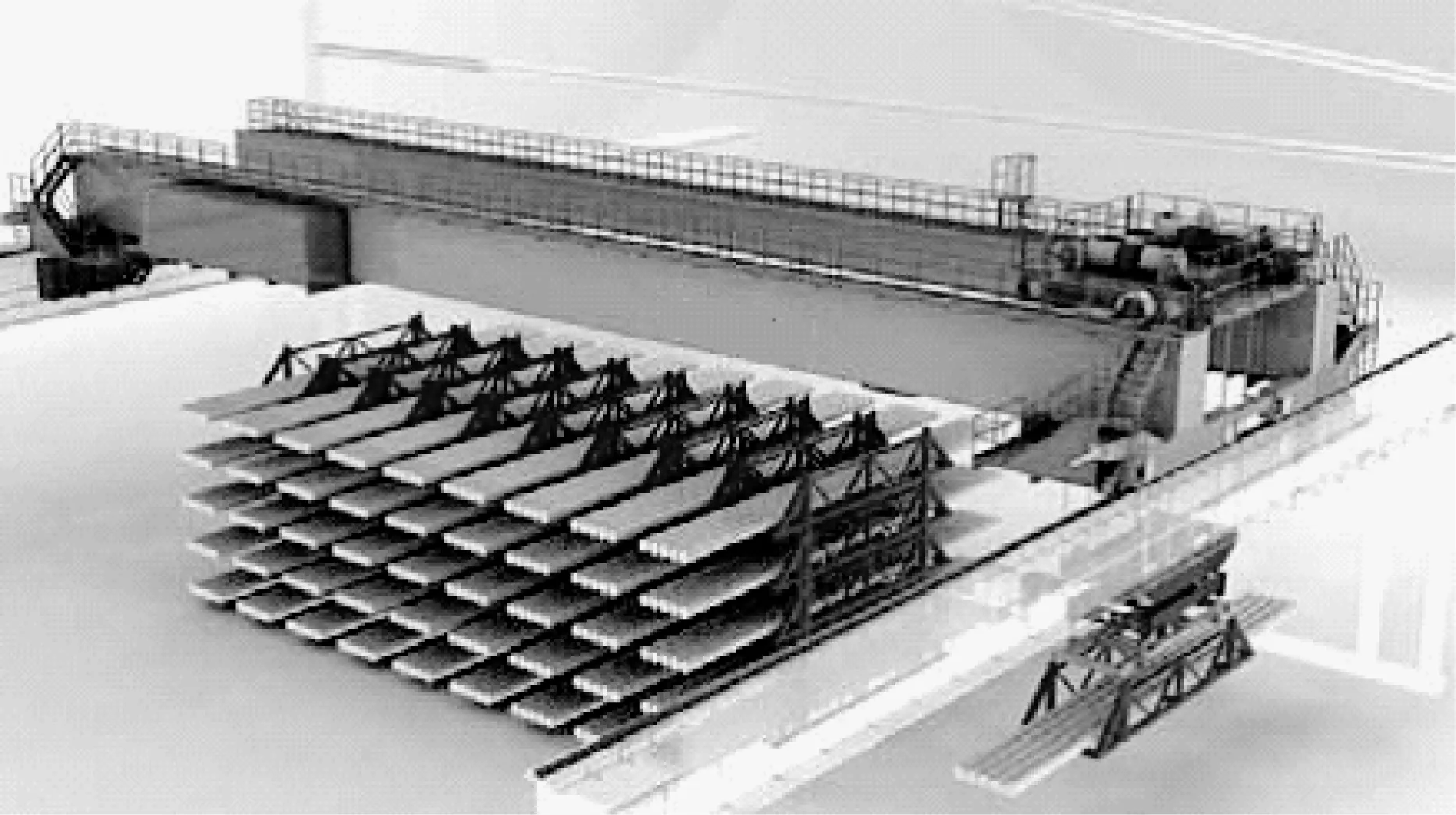

传统型材吊具应用示意图见图1所示。

图1 传统型材吊具应用示意图

2 传统吊具结构与工艺流程分析

传统型材吊具在结构上,类似于港口码头的集装箱吊具[2][3],区别在于所采用的型材料框与集装箱有所不同,是典型的四吊点结构型式,从而保证吊具在运行过程中的稳定性;吊具与料框之间的锁紧装置同样采用机械式开闭器[4]实现。其典型结构方案图见图2所示。

图2 传统型材吊具结构图1-导向装置;2-锁紧装置;3-滑轮组;4-框架;5-导向滑板;6-型材料框;7-型材

传统型材吊具在结构功能设计上比较单一,仅具备对型材料框的整体提升与放置功能,其工艺流程也与港口码头的集装箱吊具类似[1],比较简单、单一。典型传统型材吊具工艺流程见图3所示。

图3 传统型材吊具工艺流程图

步骤一:型材吊具运行到装满型材的型材料框正上方;

步骤二:型材吊具下降通过锁紧装置锁紧料框,并提升到运行位;

步骤三:型材吊具运行到型材存放区,并下降将料框放置到存放区,同时自动打开锁紧装置,型材吊具脱离料框并提升到运行位。

3 多功能型材吊具工艺流程分析

从图2传统型材吊具典型结构方案图和图3工艺流程可以发现,传统型材吊具不具备将型材放入料框和将型材从料框中移出的功能,这样就需要在型材放入料框工位和将型材移出料框工位配置相应的设备与传统型材吊具协同工作,一方面增加的投资成本,同时,也影响了生产节奏。

因此,多功能型材吊具在工艺流程上除了具备传统型材吊具的功能之外,同时要具备对型材料框的整体提升与放置功能,具备更多的适用性。多功能型材吊具工艺流程见图4所示:

步骤一:型材吊具将型材吊运到型材料框正上方;

步骤二:型材吊具下降通过锁紧装置锁紧料框,并提升到运行位;

步骤三:型材吊具运行到型材存放区,如果型材连同料框整体存放,则型材吊运装置处于打开位,并进入步骤四,否则直接进入步骤五;

图4 多功能型材吊具工艺流程图

步骤四:型材吊具下降将料框放置到存放区,同时自动打开锁紧装置,型材吊具脱离料框并提升到运行位;

步骤五:型材吊具下降将料框放置到存放区,同时自动打开锁紧装置,型材吊具连同型材一起脱离料框并提升到运行位,并将型材运送到出库车辆上。

上述步骤也可单独使用,比如:需要将存放在料框中的型材取出,同样可以采用型材吊具进行处理等。

根据上述工艺流程分析可以看出,多功能型材具备了多项功能,包括:从生产线或料场将型材装运到料框中、整体吊运料框进行立体式存储、将料框中的型材取出并运送到指定位置,已经具备了型材库区吊运的全流程功能。

4 多功能型材吊具结构设计

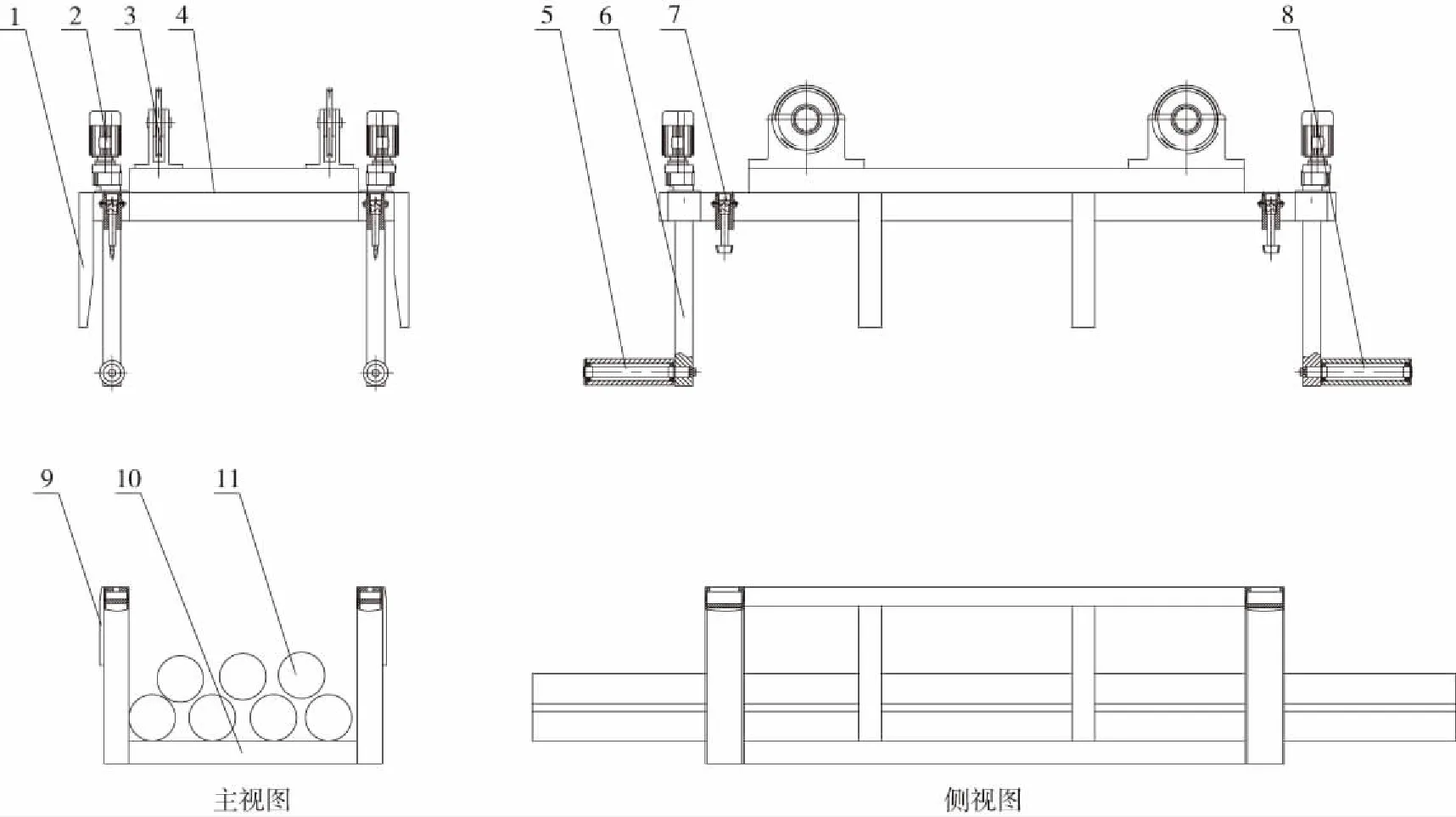

为了实现上述分析的型材吊运功能,根据传统型材吊具的不足,设计开发的多功能型材吊具结构方案图见图5所示。

多功能型材吊具在结构设计上,依然保留传统型材吊具的四吊点结构和锁紧结构模式,但新增了用于直接吊运型材的摆动杆加托辊结构,并采用电机驱动的方式。当需要吊取型材的时候,只需要吊具托辊下降到型材底面高度位置,然后通过电机旋转托辊,即可托住型材,完成型材吊运工作;当仅需要进行型材与料框整体立体式堆放的时候,在托辊一直保持水平状态,即可满足整体吊运功能。

多功能型材吊具从根本上解决了传统型材吊具功能单一的问题,但同时也带来了新的问题:在吊具直接吊取型材过程中,需要放置型材的时候,避免型材与型材支撑结构之间产生滑动摩擦来减小支撑结构运动时的阻力,也避免划伤型材,采用了托辊结构;但是在将吊具直接吊取型材的时候,是通过旋转托辊托住型材的,托辊容易滚动,在吊运过程中型材很容易造成脱落的事故。因此,必须采取措施,既能保证放置型材的时候托辊与型材之间的滚动接触,又能保证在吊运过程中型材不会滑脱。

为此,将1#托辊的轴承设置为逆时针旋转单向旋转轴承,将2#托辊的轴承设置为顺时针旋转单向旋转轴承。当托辊从闭合状态旋转到打开状态时如图5所示,在打开过程中,1#托辊将按逆时针滚动,而2#托辊将按顺时针滚动,满足了托辊开闭的需要;同时,在托辊处于闭合状态托住型材的时候,当型材有向前滑动趋势的时候,则需要1#托辊顺时针旋转,反之,则需要2#托辊逆时针旋转,而1#托辊的单向旋转轴承只能逆时针旋转,而2#托辊的单向旋转轴承只能顺时针旋转,因此,也解决了托辊滚动造成型材脱落的问题。

图5 多功能型材吊具结构图1-导向装置;2-电机;3-滑轮组;4-框架;5-1#托辊;6-摆动杆;7-锁紧装置;8-2#托辊;9-导向滑板;10-型材料框;11-型材

5 结论

通过在对传统型材吊具结构和工艺流程进行分析并总结其利弊的基础上,提出一种多功能型材吊具方案,并进行了结构和工艺流程分析,该方案在满足传统型材吊具功能的同时,具备了型材的入料和出料功能,减少了车间的设备配置,同时也提高了车间的生产节奏,促进了型材车间无人化吊运技术的应用与推广,也对今后进一步研究和开发起到了积极的推动作用。