柳钢转炉干法除尘应用

2019-10-22王会超

王会超

(广西柳州钢铁集团有限公司 广西柳州 545002)

1 前言

在目前钢铁行业面临的环保压力越来越大,采取各种方式节能减排。柳钢为实现清洁生产,建设环境友好、资源节约的绿色柳钢而努力。目前在在节能减排方面正加快淘汰落后产能设备。根据国家新的标准现有钢铁企业的颗粒物排放标准为50mg/m3,柳钢原有的6座转炉设备配置的OG湿法除尘系统颗粒物排放浓度达不到国家排放标准[1]。因此,从2105年起柳钢就实施柳钢转炉OG湿法除尘改LT干法除尘的技术改造项目。在保证原有生产节奏情况下,对柳钢转炉3座150 t 转炉装置、3座120 t 转炉装置进行湿法除尘改干法除尘。目前柳钢转炉干法除尘的技术改造项目运行良好,达到预期效果。

2 干法除尘

2.1 干法除尘优势

转炉OG湿法除尘虽然是系统简单,安全可靠,但有缺点:系统阻力较大,能耗较大;增加污水处理设施且占地面积大,污泥处理工序复杂且容易造成二次污染;循环水量、耗水量较干法系统大[2]。转炉LT干法除尘优点:煤气含尘低;控制程度高,煤气回收时切换速度快,提高煤气回收量,吨钢可回收煤气较湿法系统多;净化后烟气含尘量低,风机使用寿命长,维护工作量小;系统阻力小,吨钢耗电量少;没有污水处理设施,减少占地面积,避免二次污染;节省运行费用,多回收煤气及减少放散,环境效益、经济效益显著。

2.2 实施过程

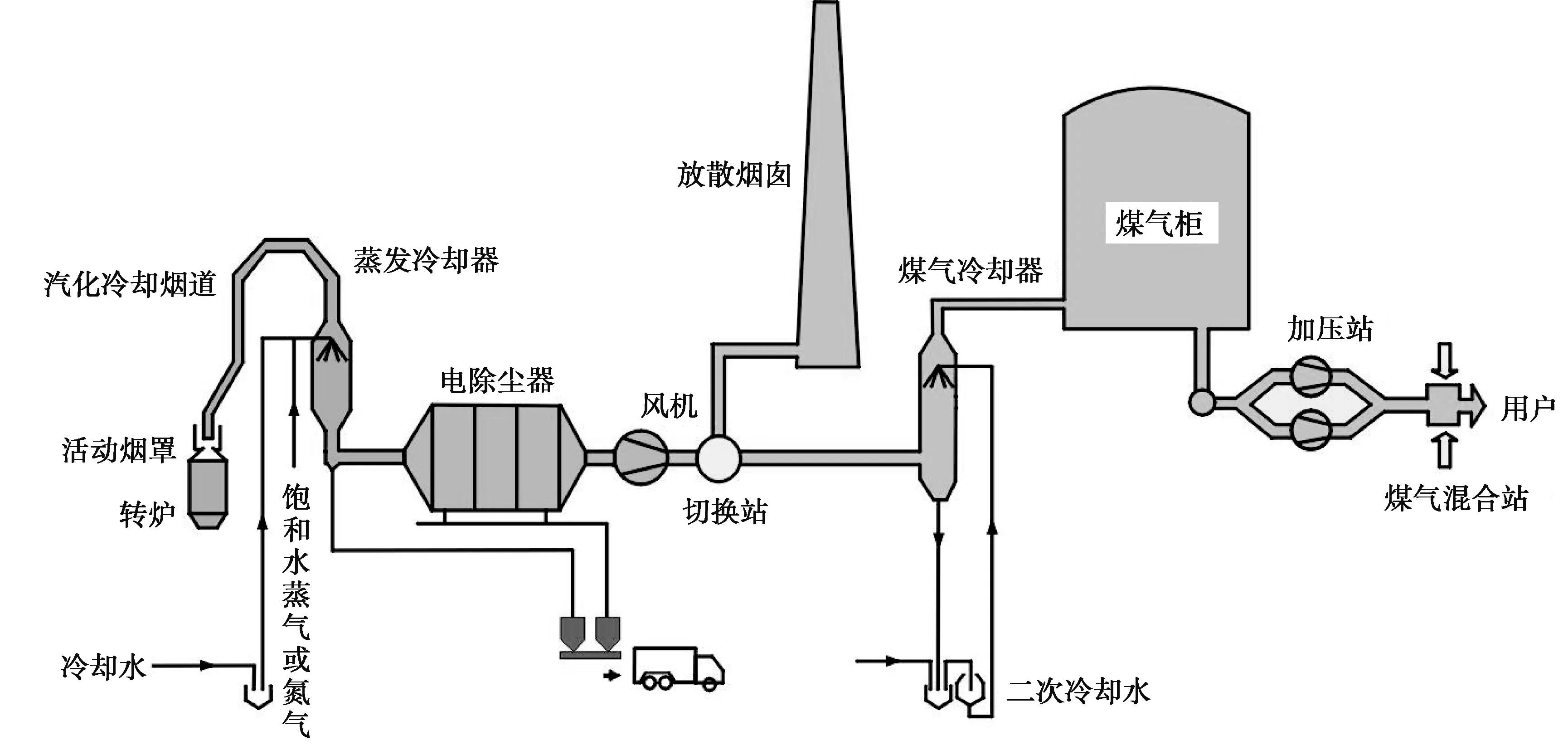

转炉干法除尘工艺流程如图1所示,首先转炉在吹炼过程中产生的高温烟气由活动烟罩捕集,再经过汽化冷却烟道,汽化冷却烟道作用是对烟气进行初次降温和余热利用。汽化冷却烟道将烟气温度降至800℃~1000℃。然后烟气进入蒸发冷却器,蒸发冷却器能根据烟气含热量精确控制喷水量,喷出的水能完全雾化后对烟气进行冷却并蒸发,烟气二次降温后达到200℃~300℃,雾化的水不仅捕集粗颗粒粉尘,并对烟气进行调质处理,满足电除尘器的工作条件[3]。

图1 转炉干法除尘工艺流程图

柳钢共有三个转炉炼钢区域,年钢产量在1000万吨以上。须改造的为转炉炼钢一区、二区,项目实施主要内容有:(1)对转炉原配套的OG湿法除尘系统水处理部分拆除,主要是粗颗粒机与斜板沉淀池等的拆除;(2)在原OG湿法除尘系统拆除设备的用地上新建转炉一次烟气除尘和净化回收干法除尘系统设备的圆筒型静电除尘器设备、轴流风机站、切换站以及连接管道系统;(3)拆除转炉主厂房内原配套OG湿法除尘系统的一文喉口、重力脱水器、二文喉口、90弯头、脱水器、溢流水封等设备本体及各设备间的联络管道、供水管道等,建立转炉一次烟气除尘和净化回收干法除尘系统的汽化冷却烟道和蒸发冷却器以及粗灰输灰设备;(4)厂区管网改造,OG湿法系统预感发系统的切换;(5)剩余湿法系统的完全拆除。该项目经过充分的考察、论证,技术成熟、先进、经济,运行可靠、检修方便。本项目的建设可实现柳钢转炉烟气粉尘排放达到15mg/Nm3以下,有利于环境保护;回收煤气含尘量小于10mg/Nm3,有效提高回收煤气的品质;较湿式吨钢可多回收煤气12.427m3/t钢,增加煤气回收量,提高废气回收利用率。

3 粗灰回炉装置

干法除尘粗灰原是通过刮板机刮至储灰仓,然后定期卸灰进入汽运车,运输至相关部门进行回收利用。这种刮灰、卸灰、回收利用的方式的弊端:(1)刮灰机故障率较高、导致维修成本高。(2)卸灰产生二次扬尘,在下道工序回收利用过程中还会产生较大的污染。(3)回收利用的加工和运输成本较高。(4)回收利用率不高,导致粗灰堆积难消,放置时间长导致物料损失和环境污染[4]。

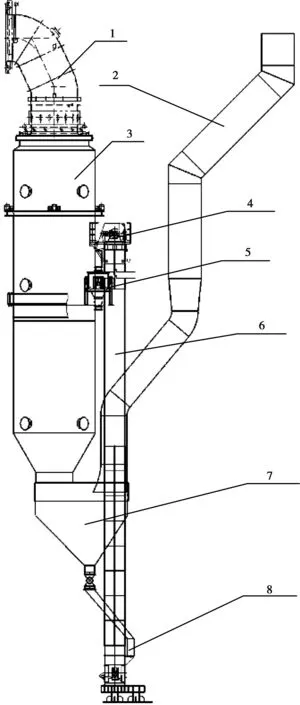

因此,设计一种清洁生产的干法除尘粗灰回收入转炉的循环工艺,大大降低物料运输和加工成本,如图2所示[5]。粗颗粒粉尘沉降到蒸发冷却器底部香蕉弯,经内置刮板机输出,再经斗提机提升至高位料仓,称重后进入原有下料系统后回炉,同时在刮板机机尾设置气力输送系统设备送至事故灰仓。

首先对干法除尘香蕉弯底部灰斗进行改装,将原来半圆形的香蕉弯改成了椎体漏斗状,增加一定的系统阻力,得到非常好的粗灰拦截效果,粗灰受到向心力、重力的作用,再加上撞击在漏斗壁上的动能损失,粗灰颗粒拦截率达到100%。然后设计粗灰提升机装置,提升机装置将落入斜管提升机底部的粗灰提升至离地面24m高,容积2m3的储灰仓内。最后设计储灰仓称量装置,装置可对粗灰进行称量,达到合适的称量后通过插板阀将粗灰放入转炉下料溜管。每吹炼一炉钢水可收集大约400kg的粗灰,在转炉吹炼结束后,一次除尘风机300转/分的转速下,人工点击储灰仓插板阀,粗灰便溜入下料管进入转炉炉腔内,完成一个循环,直至炼下一炉钢产生新的粗灰。干法除尘装置粗灰没有落地,80%进入转炉使用,另外20%的细粉被抽入一次除尘中,经过蒸发冷却器的高温烧结继续形成粗灰,进入转炉内形成循环。每炼一炉钢,能回收利用吨钢3kg左右的粗灰,鉴于成份对比,可折算为降低烧结矿消耗吨钢2元。

图2 粗灰回炉装置1-末端气化冷却烟道;2-煤气管道;3-蒸发冷却器;4-称重装置;5-插板阀;6-提升装置;7-香蕉弯;8-斜管

4 实施效果

转炉干法除尘投产后产生良好的效果,特别是在能耗、降成本方面有较大的变化:

(1)电耗成本由一次除尘风机和除尘水处理电耗组成,由于干法比湿法除尘系统的压差降低很多,干法一次除尘风机电耗降幅明显,且干法工艺无除尘水,使得除尘水处理电耗完全节约下来。

(2)干法除尘产生的粗灰经过回炉循环利用改造,电除尘细灰将采取压球自用改造,这些技改措施完全节省下烧结返矿的加工成本。

(3)由于取消除尘水处理,所以除尘水处理药剂的费用就完全不需要。

(4)由于增加干法除尘蒸发冷却器喷枪氮气、电除尘器氮气密封、粗灰下料管和斗提机氮气密封、气力输送氮气等消耗,导致氮气成本上升。

从表1可知,虽然氮气消耗量增加,但总的成本是降低的,在柳钢转炉一区实施干法除尘改造项目成功后年降成本约567万元。

表1 转炉干法除尘投产前后能耗对比

5 结论

柳钢转炉炼钢厂实施干法除尘的技术改造项目,将原有的OG湿法除尘改LT干法除尘。在技改过程根据厂房实际情况,设计采用转炉粗灰回炉的装置,实现粗灰直接回炉利用,改善环境的同时进一步降低成本。在改造完成后实际运用表明干法除尘技术不仅满足国家新的颗粒物排放标准,而且是一项大大降低能源消耗的技术。