涤棉玄武岩纤维赛络包芯纱工艺优选

2019-10-22刘基宏聂凌峰

李 敏 刘基宏 聂凌峰

[生态纺织教育部重点实验室(江南大学),江苏无锡,214122]

目前,关于玄武岩纺纱的研究主要针对纱号较粗的玄武岩进行包芯或包缠纺纱。高翼强使用环锭纺小样细纱机将9 μm、200根一束的玄武岩纤维纺制为85 tex的棉玄武岩包芯纱,并提出捻系数大小与玄武岩包芯纱的包覆效果有密切关系[1];赵党锋等采用丙纶长丝与7 μm、25根一束的玄武岩长丝结合的包缠纺纱方式,生产出了耐磨性和强伸性较优的玄武岩包缠纱线。但多数报道均未考虑将玄武岩纱线应用于纺织品时所需的舒适性能[2]。本文选用6 μm、200根一束的玄武岩纤维作为芯丝,涤棉混纺纤维作为外包纤维,纺制涤棉玄武岩赛络包芯纱(以下简称玄武岩包芯纱)。通过研究空心罗拉式赛络集聚纺工艺对包芯纱形态结构、力学性能、毛羽指数及条干均匀度的影响,测试玄武岩包芯纱在拉伸过程中钩接强度率的变化,分析结构参数对其强力的影响。

1 纺纱试验

影响包芯纱包覆效果及性能的因素有多种[3],如吸风机负压、钢丝圈号数、隔距块型号、锭速等机器参数的设置,还有粗纱中心距、细纱捻系数、牵伸倍数等工艺参数的设计[4]。本文采用的细纱机加装了数控包芯纱装置,并经试验确定了最优参数设置,现主要考虑工艺参数变化对玄武岩包芯纱的效果及性能的影响。设计三因素三水平正交试验全面分析捻系数、粗纱中心距和导丝轮位置对所纺纱性能的影响。

1.1 新型纺纱方法的应用

本次课题使用了在集聚纺上改进的窄槽式负压空心罗拉系统,也称为全聚纺[5]。此改装应用于加装了数控包芯纱装置的QFA1528型四罗拉网格圈集聚纺细纱机上。因玄武岩强度高、脆性大,数控包芯装置中预牵伸设置为1.0倍,其余参数固定,纺纱装置如图1所示。玄武岩长丝从纱架上经导丝钩至导丝轮,同时两股涤棉混纺粗纱从两个喇叭口平行经过牵伸后,与长丝一起通过前胶辊与改造后的前罗拉间形成的钳口加捻成玄武岩包芯纱。

图1 空心罗拉式赛络集聚纺装置侧面图

1-玄武岩长丝;2-粗纱;3-吸棉风道;4-负压风道;5-前罗拉(窄槽式);6-阻捻胶辊;7-气流导向装置;8-前胶辊;9-导丝轮

1.2 试验准备

试验原材料中芯丝采用16.5 tex/200 F玄武岩纤维,单根纤维直径6 μm(浙江石金玄武岩纤维股份有限公司);两种外包纱均采用定量为5.89 g/10 m的涤/棉 65/35 混纺粗纱。测试根据GB/T 6529—2008《纺织品 调湿和试验用标准大气》标准,将试样在温度为(20±2)℃,相对湿度为(60±4)%的恒温恒湿环境中平衡24 h。

在加装数控双芯纱装置的QFA1528型细纱机上将两个涤棉粗纱与16.5 tex的玄武岩长丝以赛络纺的形式纺制玄武岩包芯纱;采用YG086型缕纱测长机、JA2003型电子天平测试纱线线密度;使用Y172型纤维切片器制作包芯纱横截面切片,并使用MOTTC B1型显微镜观察包芯纱横截面;使用YG086C型全自动单纱强力仪、YG020B型电子单纱强力仪、YG133B/Pro-H型条干均匀度测试仪、YG173A型纱线毛羽测试仪分别测试玄武岩包芯纱的力学性能、条干均匀度及毛羽指标。

1.3 试验方案设计

用粗纱定量为5.89 g/10 m的涤棉混纺纱作外包纤维(28.5 tex),16.5 tex玄武岩长丝作为芯纱,纺制9种不同工艺参数的28.5 tex/16.5 tex玄武岩包芯纱。根据多次试验数据推算合理适纺范围,设计纺纱工艺参数并进行三因素三水平正交试验,将捻系数、粗纱中心距和导丝轮位置作为因子,且为每个因子选取多次试验中最优三水平值以探究不同变量下对玄武岩包芯纱包覆效果及纱线性能的影响。纺纱工艺参数:钢丝圈型号6903 8/0#,隔距块3.0 mm,负压2 100 Pa,锭速9 000 r/min~9 500 r/min,后区牵伸1.28倍,皆为试纺时的最优参数设置。正交试验设计方案见表1、表2。

表1正交因素水平表

水平因素A(捻系数)因素B(粗纱中心距/mm)因素C(导丝轮位置)123250270290357右中左

表2正交试验设计方案

方案因素A B C123456789111222333123123123123231312

2 试验结果研究与分析

对9种方案所纺纱线的单纱强力、毛羽和条干指标进行测试,并对纱线的包覆效果及性能进行分析。

2.1 包芯纱包覆效果及分析

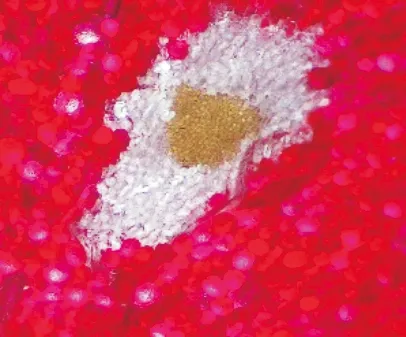

使用Y172型纤维切片器制作纱线横截面切片,并置于MOTTC B1型显微镜下观察,纱线横截面图像如图2所示。图中红色区域为染色羊毛,可明显区分出所观察纱线形状与颜色。白色部分为涤棉混纺纱线,金褐色为玄武岩纤维。

(a)方案1

(b)方案2

(c)方案3

(d)方案4

(e)方案5

(f)方案6

(g)方案7

(h)方案8

(i)方案9

由图2可以看出,所纺纱线因细度较粗导致横截面积较大;外包纱涤/棉 65/35横截面大致呈腰圆形;玄武岩纤维由玄武岩丝束组成,因玄武岩属于高性能纤维,强度较高导致切片时不易切断,所以横截面大体呈椭圆形。图2(a)、图2(b)、图2(c)为捻系数250的玄武岩包芯纱的横截面结构,可以看出纱线总体形状为长椭圆形,芯纱包覆位置稍偏,未处于纱线中心位置,但芯纱还是被包覆在涤棉粗纱内;图2(d)、图2(e)、图2(f)为捻系数270的玄武岩包芯纱的横截面形态,可以看出芯纱均处于纱线中心位置,包覆效果良好;图2(g)、图2(h)、图2(i)为捻系数290的玄武岩包芯纱的横截面形态,可以看出纱线整体形状偏圆形,芯纱也处于中心位置。由此可知,捻系数影响包芯纱的横截面形态,适当的捻系数可以使纱线结构均匀紧密。

2.2 纱线性能指标及分析

正交试验结果见表3,极差分析见表4。其中,16.5 tex玄武岩长丝断裂伸长率2.37%,钩接强度率11.22%。

由表3、表4可知,玄武岩包芯纱的力学性能优良,不同工艺参数纺制出的纱线断裂强度相差不大,影响断裂强度的因素主次顺序为C3>B3>A3,表明导丝轮位置对断裂强度有一定影响,因为导丝轮位置影响芯丝的包覆程度,所纺纱为Z捻纱,导丝轮位置为左时,左侧的外包纱先包覆芯丝后再与右侧外包纱加捻包覆,包覆效果良好;断裂伸长率较纯玄武岩长丝增长约1个百分点,影响次序为C3>B1>A2,说明捻系数对断裂伸长率几乎无显著增加;所纺纱线钩接强度率较纯玄武岩长丝高,影响次序为C2>B3>A1,钩接强度率都大于断裂强度率是因为纱线在钩接处弯曲时,纱线的拉伸力并没有达到需要断裂的强度,而钩接处弯曲的纱线边缘已超过了拉伸断裂时的伸长率,导致纱线先行折断,所以类似玄武岩这种高弹性模量纱线,若其抗弯刚度和断裂伸长率大,则钩接强度率高。

由表3、表4还可看出,3种工艺参数对3 mm毛羽数的影响顺序为A2>B2>C2。纱线捻系数为270,3 mm毛羽数最少,粗纱中心距与导丝轮位置是影响3 mm毛羽数的次要因素。一般认为3 mm以上毛羽是有害毛羽,试验中发现玄武岩包芯纱的有害毛羽较少,这是因为空心罗拉式赛络集聚纺的加捻三角区小且稳定,纺出的包芯纱毛羽较少;与试验中使用的钢丝圈号数也相关,因为芯丝玄武岩的细度达到16.5 tex,所以使用的钢丝圈也是经过预试验纺纱时型号最稳定的;重心较低、长时间稳定的钢丝圈的选用对于减少纱线毛羽是十分有益的。对条干CV值的影响主次顺序为A1>B2>C2,但不同工艺参数纺出的纱线条干均匀度相差不大,玄武岩包芯纱的条干均匀度良好。

表3正交试验结果

方案断裂强度/cN·tex-1断裂伸长率/%钩接强度率/%3 mm毛羽数/个·( 10 m)-1条干CV/%12345678932.8030.4635.1929.1132.9736.7237.6331.1731.103.213.133.323.343.243.273.413.092.9939.7937.2643.6746.2036.7436.3830.7439.9443.0629.3325.6726.0020.0023.7023.0049.0023.6729.677.166.987.848.648.048.498.297.797.67

表4正交试验结果极差分析

指标项目因素A因素B因素C断裂强度断裂强度断裂强度断裂强度断裂伸长率断裂伸长率断裂伸长率断裂伸长率钩接强度率钩接强度率钩接强度率钩接强度率3 mm毛羽数3 mm毛羽数3 mm毛羽数3 mm毛羽数条干CV值条干CV值条干CV值条干CV值k1k2k3Rk1k2k3Rk1k2k3Rk1k2k3Rk1k2k3R32.81732.93333.3000.4833.2203.2833.1630.12040.24039.77337.9132.32727.00022.23334.11311.8807.3278.3907.9171.06333.18031.53334.3372.8033.3203.1533.1930.16738.91037.98041.0373.05732.77724.34726.2238.4308.0307.6038.0000.42733.56330.22335.2635.0403.1903.1533.3230.17038.70342.17337.0505.12325.33325.11332.9007.7877.8137.7638.0570.293

可以看出,纺制28.5 tex/16.5 tex玄武岩包芯纱的工艺参数较优水平组合为A2B3C3,且工艺参数影响因素的主次顺序为C>B>A。

3 结论

本文使用空心罗拉式赛络集聚纺对新型高性能玄武岩长丝进行了纺纱,针对玄武岩长丝可纺性设计了不同工艺参数的玄武岩包芯纱线并对包覆效果及性能进行测试分析,得出以下结论。

(1)所纺玄武岩包芯纱的力学性能指标中,3种不同工艺参数对断裂强度的影响次序为C3>B3>A3、对断裂伸长率的影响次序为C3>B1>A2、对钩接强度率的影响顺序为C2>B3>A1;与纯玄武岩长丝力学性能相比,断裂强度较高,断裂伸长率提高约1个百分点,钩接强度率提高约20个百分点以上,纺制出的纱线力学性能良好。试验得出的玄武岩包芯纱条干性能指标因素影响次序为A1>B2>C2,条干均匀度好;毛羽指标性能优良,因素影响顺序为A2>B2>C2。认为采用的纺纱方式适宜纺制高性能包芯纱,对其条干、毛羽等指标有较好的优化效果,包芯纱质量良好且稳定,但可纺性还需进一步改善。

(2)玄武岩包芯纱在不同工艺参数下纺制的包覆效果皆良好,捻系数对包芯纱的包覆效果影响明显,导丝轮位置对包芯纱的质量影响最大。最优工艺条件为:导丝轮位置偏左,粗纱中心距7 mm,捻系数270。