三通道数码纺混色纱色差原因分析

2020-03-23翟芳宇韦金平李永江陈彦洪

翟芳宇 ,韦金平,李永江,陈彦洪

(1.中国纺织机械(集团)有限公司,北京 100176;2.经纬智能纺织机械有限公司,山西 晋中 030601;3.巢湖雅戈尔色纺科技有限公司,安徽 巢湖 238000)

0 引言

三通道数码纺环锭细纱机每锭位对应3根并列后罗拉,在伺服电机驱动下独立转动,3根粗纱通过牵伸区后,在加捻区耦合成风格独特的细纱,这种环锭纺纱技术称为三通道数码纺。其牵伸区功能强大,能纺制单纱、赛络纱、三元耦合纱、竹节段彩纱等风格的花式纱线。在纺3根粗纱时按固定比例和固定通道的三元耦合混色纱时,要求单根细纱颜色始终一致,且同批纱中所有管纱颜色差异要小[1]。

1 三通道数码纺牵伸区的结构

三通道数码纺环锭细纱机牵伸区见图1。后导纱喇叭有3个穿纱通道,分别正对着并列的3根后罗拉,3根粗纱在通过后罗拉和后胶辊的压力区后,在前导纱喇叭集聚口处集聚,并进入前胶圈牵伸区,经过前罗拉和前胶辊后,在集聚纺区进行集聚,最后进入加捻区耦合成细纱。通过伺服电机控制3个后罗拉转速调节每根粗纱喂入量,每根粗纱有独立后区牵伸倍数,共用1个前牵伸区,前区牵伸倍数相同,这种结构,是目前比较前沿的色纺技术[2]。

1—后导纱喇叭;2—后罗拉;3—后胶辊;4—前导纱喇叭集聚口;5—前胶圈牵伸区;6—前罗拉;7—前胶辊;8—集聚区;9—集聚纺上胶辊。图1 牵伸区结构示意

2 三元耦合混色纱色差原因和解决办法

三元耦合混色纱一般指在一落纱中3根粗纱喂入含量和通过牵伸区时左、中、右通道位置固定、在加捻三角区耦合而成的细纱。大量的纺纱实践表明,除去前纺工序中各种问题造成的粗纱状态不稳定或锭子转动不稳定造成加捻效率变化之外,牵伸区各种不良因素是导致实际牵伸倍数和预设牵伸倍数不一致、细纱出现颜色差异的重要原因[3]。

2.1 摇架压力因素

摇架压力大小和一致性直接决定牵伸效率。粗纱能否按照预设速度进入牵伸区,取决于后胶辊和后罗拉之间的压力;压力偏小,后胶辊难以压住粗纱,粗纱被前胶圈直接拖进前牵伸区,这样后区牵伸倍数就偏小;摇架的后压力一致性不好,纱号无法保证,颜色差异就会很大;受机械位置的影响,后胶辊宽度约为普通后胶辊的1/3,虽然无横动装置,但是粗纱在通过后导纱喇叭后还是容易横向跑偏、脱离后区牵伸。经验表明,适当加大后胶辊的压力,使后胶辊和后罗拉对粗纱的握持力增大并一致,十分有助于消除颜色差异。

粗纱在通过前胶圈牵伸区时,如果上、下胶圈之间压力偏小,处于从动地位的上胶圈在转动时会打滑打顿,上、下胶圈转动的线速度不同步,会搓毛纤维束,使其不能均匀地通过前牵伸区,造成细纱条干CV值变大,毛羽指标恶化。当出现这些情况时,细纱外观颜色同其他锭位相比,会有明显差异。

笔者以粗纱定量不大于4.5 g/(10 m)纺高中号纱为例,配集聚纺装置,YJ145-200系列弹簧摇架前胶辊和前罗拉之间的压力,普通单粗纱色纺时设置为170 N/双锭~190 N/双锭,细纱颜色几无差别;但三通道数码纺细纱机这个压力范围生产的细纱颜色差异无法接受,若精调到(210±3)N/双锭,可以消除因压力不匀带来的色差问题。

三通道数码纺本质是纺制耦合纱,靠改变粗纱的牵入量来调节细纱的风格和颜色。因此,对摇架压力非常敏感,现今纺纱原料异常丰富,粗纱和牵伸器材之间的摩擦因数又各不相同,要提高细纱品质,必须针对不同纺纱材料建立工艺数据库,同样的细纱要统一并稳定摇架压力,定期复校调整,这是控制质量稳定且有效的手段。

2.2 粗纱排列因素

环锭纺有一个规律:单根粗纱纺细纱时纤维束被前胶辊压成带状进入加捻三角区,Z捻时总是右边纤维包裹左边纤维,S捻时总是左边纤维包裹右边纤维;因为捻向不同,纤维在细纱表面上的分布因包裹顺序就有了里外之分,单根粗纱纺细纱时,一般情况下,纤维在前纺工序里已经混合均匀,这种规律尚不至于引起质量问题,也不会得到重视。

赛络纺:当两根粗纱状态不同、分左右排列进入牵伸区时,这种规律对细纱外观的影响就很明显:Z捻向细纱表面分布更多位于右边的纤维,细纱更多的体现右边纤维的颜色特征,S捻反之。

在遵循上述规律的基础上,三通道数码纺更复杂一些。三根不同颜色的粗纱,按照左、中、右排列有6种顺序,以每种粗纱在细纱中各占1/3计,能产生6种颜色的混色细纱;而且,三通道数码纺有一个明显的特点:加捻时,左右两根纤维束围绕中间纤维束进行包缠,中间位的纤维被包裹在细纱内部,其颜色部分被左右两种纤维遮盖隐藏,在细纱表面的表现较弱,细纱表面更多体现左右两根纤维的颜色。

通过计算,不同排列方式细纱中RGB三基色所占比例结果见表1。

表1 不同排列方式细纱中RGB三基色所占比例 单位:%

纤维染色形成的色相,纯度和饱和度无法像Photoshop软件中基于色光理论由数学定义的色相精准,而且实验材料中用到的“品红色”粗纱,在Photoshop的色光模式下是由红基色和蓝基色合成的,粗纱中的“绿色”也是由绿基色和蓝基色合成的,因此,表1中蓝色占比始终远大于1/3,但这并不影响对上述规律的分析和验证。1号和6号、2号和4号、3号和5号布样两两颜色更加相近,和表1中的数据非常相符,当粗纱位于中间位时,在布面上的占比就会减小。人眼对颜色差异是非常敏感的,上表中不到1%的差异,也能够分辨出来,因此,穿粗纱时,不要穿错通道,是防止色差的有效手段之一。

2.3 集聚纺因素

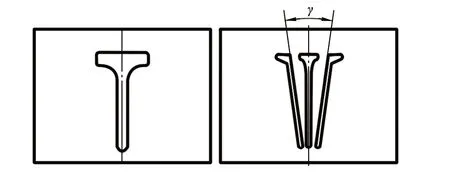

若配置集聚纺装置,影响细纱颜色的因素会更多,3根纤维在加捻区耦合时,纤维带自身宽度、纤维带间距离,集聚纺负压工艺片不同,细纱颜色也会有很大变化。图2是集聚纺装置中异形管上配置的几种负压槽工艺片的槽形示意。

2.3.1图2a)是右倾单斜槽负压工艺片,其一般适用于单纱Z捻纺。纤维束从前罗拉出来后,因为负压的作用,在槽口头端快速集聚,并在网格圈的带动下向加捻区运动,因为负压槽有右倾斜角α,纤维向下运动的同时,向左翻滚,利于减少毛羽。用这种负压工艺片来纺制三元耦合混色纱,受集聚纺负压大小、粗纱不同占比等因素影响,三束纤维在负压槽上翻滚后的排列顺序是不可控的,单根细纱的颜色状态就无法保证,使整个机台上的细纱颜色差异更加明显。大量试验表明,右倾单斜槽负压工艺片不适合纺耦合混色纱。但是,这种槽形对纺“随机幻彩纱”尤为适用,能进一步增强细纱的颜色变化。

a) 右倾单斜槽 b) 双斜槽

c) T形对称单槽 d) 三槽 图2 4种集聚纺负压工艺片

2.3.2图2b)是双斜槽负压工艺片,其左右槽夹角为β并以其中心对称,一般用于双粗纱赛络纺,对于三通道数码纺而言,除非停掉中间粗纱只纺左右两根,否则不适用,但是这种成熟的技术,为设计三通道集聚纺工艺片提供了借鉴。

2.3.3图2c)是T形对称单槽负压工艺片。当集聚空气负压稳定时,三束纤维在T形槽的头端快速集聚成一束,通过槽口时左中右位置不会变化,纤维包裹顺序一致,细纱颜色稳定。其特点是:当纤维集聚成一束到达加捻区,相当于单根粗纱纺细纱,位于中间位纤维的颜色在细纱表面的体现要比三槽负压工艺片明显,而且纤维在通过无倾角的槽口时只集聚不翻滚,细纱毛羽指标稍差。

2.3.4图2d)是专为三通道数码纺而设计的三槽负压工艺片,其结合了图2b)和图2c)槽型的特点,与图1中所示的导纱喇叭集聚口配合(需要更换为三通道导纱喇叭集聚口),3根粗纱经过牵伸后,分别通过3个集聚槽,左右两束纤维通过槽口时集聚且翻滚,有助于改善纱线毛羽,三束纤维之间保持一定距离,加捻区“三角”问题明显。这种槽口的特点是:加捻时左右两根纤维束围绕中间纤维束包缠,两边纤维的颜色能很好地体现在细纱上,位于中间位的纤维被包裹在细纱中间,颜色部分被遮盖隐藏,表现较弱;但相比去掉集聚纺装置的环锭纺,纤维呈束状而非带状,中间位纤维显色效果仍然比较明显。 综上,根据细纱的风格需要,选择相应的集聚负压工艺片,是保证混色纱颜色一致的有效手段之一。

2.4 其他因素

除了上述能够明显影响细纱颜色的因素之外,还有一些不容易被注意到的因素。

三通道数码纺:1个细纱锭位对应3个粗纱锭位,使直排型粗纱架的尺寸过于宽大,小卷装的粗纱可以解决粗纱排列问题;但粗纱和导纱杆之间的包角过大,摩擦力也会增大,粗纱在进入牵伸区之前就断头,将会严重影响细纱的颜色,直接产生废纱。加大粗纱捻度,提高粗纱的强力,可以防止粗纱断头,但这又会带来一个新问题,捻度过大,后上罗拉胶辊会无法压紧粗纱,粗纱滑移使细纱颜色配比不按预设比例变化,出现色差问题。因此,对捻度要求更加严格;基于粗纱滑移问题,要保证细纱机左右两侧,相同的粗纱在穿过粗纱导杆时绕法一致,同时还要避免3根粗纱碰触相互挂扯;纺纱过程中发现有吊锭安装位置不当,粗纱紧靠在一起,出现牵伸速度快的粗纱把牵伸速度慢的粗纱带入其通道的问题。

因为三通道数码纺结构和位置的关系,后胶辊宽度较窄,而且要和后罗拉一一对应,这对机械加工和装配精度要求更加严格,现有的后胶辊轴和摇架后抓手之间的配合精度,按纺织行业的现有尺寸标准加工,已不能满足要求。在生产实践中,发现多例因后胶辊轴和摇架后抓手之间轴向间隙过大,造成后胶辊与后罗拉之间配合不良(1个胶辊可能同时骑跨2个后罗拉),不同罗拉转速使胶辊径向转动的同时还有轴向扭动,形成拨力,使粗纱跑偏,脱离后区牵伸,因此,提高机械精度,有助于消除细纱色差。

全电子牵伸细纱机,各运动件之间无机械关联,全靠电气的可靠性保证运动关系,主电机一般是配有变频器的异步电动机,驱动罗拉的则是伺服电机,在锭速变化的短时间内,两种电机运转不同步,产生一段捻度异常的细纱,这段细纱颜色会有突变。

在纺同一批次细纱时,要尽量保证所用的纺织器材规格型号一样,设备的工艺参数也不可随意变动,例如,不同制造厂家的锭带尽管规格相同,实测的摩擦因数却不一样,加捻效率不同,若中途改变集聚纺负压值,都会影响细纱品质[5]。

3 结语

同一批次的混色纱出现颜色差异,原因主要集中在牵伸区,通过精调摇架压力、粗纱按预定的排列顺序进入通道、并使用合适的集聚纺装置(异形管上配置的负压槽工艺片),可以改善细纱色差;同时,由于粗纱自身因素,小卷装粗纱可解决粗纱排列问题,相同的粗纱在穿过粗纱导杆时绕法要一致,同时还要避免3根粗纱碰触相互挂扯,设备的安装精度、纺织器材的选配以及电气系统的控制精度和稳定性等也需要予以关注。细纱工序是一个实践性很强的工序,结合生产实践,排除各种不利因素,是纺制合格三通道混色纱的重要手段。