生丝浸泡工艺对捻线丝质量影响研究

2019-01-08陈淼许彪陈海敏严骏侯秀良

陈淼 许彪 陈海敏 严骏 侯秀良

摘要: 捻线丝是茧丝绸产业链的中间产品,当捻线丝的力学性能不良时会在后序织造工艺中产生断头,直接影响织造的效率和丝绸产品的质量,因此研究捻线丝质量的提高途径有重要意义。通过真空负压和泡缸两种浸泡方式、日本产“平安油”和国产“MCH-ZSJ-2”两种浸泡助剂对生丝浸泡工艺进行对照实验,研究其对浸泡后丝条及捻线丝质量的影响。结果表明,真空负压/平安油浸泡工艺能够提高浸泡后丝条及捻线丝的力学性能,丝条的微观结构和表面形态基本相同,能够更好满足后续织造要求。

关键词: 捻线丝;丝织;浸泡;断裂强度;断裂伸长率

中图分类号: TS195.644 文献标志码: A 文章编号: 1001-7003(2019)06-0006-06 引用页码: 061102

Abstract: Thrown silk is an intermediate product in the industrial chain of cocoon silk. When it has poor mechanical properties, the silk will be broken in the subsequent weaving process, and weaving efficiency and silk product quality will be directly affected. Therefore, studying how to improve the quality of thrown silk carries important significance. Two steeping methods (vacuum negative pressure steeping and steeping in vat) and two steeping auxiliaries (“Pingan Oil” from Japan and “MCH-ZSJ-2” from China) were selected for control experiment to explore the effects on soaked silk and thrown silk. It was found that the vacuum negative pressure /Pingan Oil steeping process could improve the mechanical properties of them. The microstructure and surface morphology of the silk were basically same, and could better meet subsequent weaving requirements.

Key words: thrown silk; silk weaving; steeping; breaking strength; breaking elongation

在進行丝织之前,通常需要对原料生丝进行并丝和加捻成为捻线丝,其目的是使丝条具有足够的强度、弹性和耐磨性,以适应梭织或针织的生产流程。捻线丝的生产工艺流程一般有以下几个步骤[1]:原料生丝检验→浸泡、干燥→络丝→并丝→捻丝→定型、再络→成筒或成绞→包装。其中浸泡工艺直接影响捻丝的质量,继而会对丝织工序带来影响,有研究[2-3]发现助剂浸泡处理过的丝条杨氏模量、抱合力等力学性能比不使用助剂的湿丝有所提高,且助剂作用于生丝的方式会带来不同的丝胶分布和渗透程度;左葆齐等[4]对国内常用的几种助剂进行传统缸泡的比对实验,得知浸泡工艺对经线的平滑度和纬线的柔软度影响较大,应在实际生产中严格控制浸泡的工艺参数。

虽然有前人对捻线丝生产中的不同浸泡助剂进行了比较研究,但没有结合浸泡的方式;且随着时间的推移,目前捻丝厂的常用助剂多为高速油剂,但前人的研究多数基于综合无蜡助剂,从助剂应用的发展来看有所落后。本文结合目前应用较多的浸泡助剂和浸泡方式进行实验,研究通过浸泡工艺提升捻线丝质量的方法。

1 实 验

1.1 材料与仪器

材料:选择江苏富安茧丝绸有限公司2018年春茧丝作为原料生丝,其规格为20/22D(22.2~24.4dtex),公量纤度为21.08D(23.4dtex),等级为6A级。

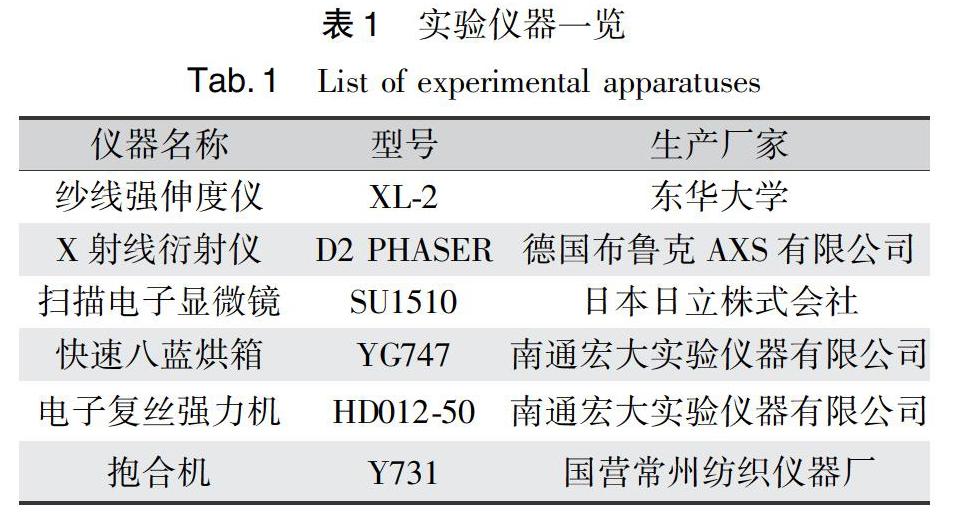

仪器:见表1。

1.2 浸泡工艺

1.2.1 浸泡方式和助剂

浸泡方式选择真空负压自动泡丝机浸泡和泡缸浸泡两种。

浸泡助剂选择进口助剂和国产助剂两种,其中:进口浸泡助剂选用日本平安油脂化学工业株式会社生产的制丝专用油剂[5],俗称“平安油”;该浸泡助剂由两种试剂配比而成,分别是Silkyst So和Solusol Ls,平安油助剂中油脂为皂化后的植物油。国产浸泡助剂选用无锡宜澄化学有限公司生产的高速泡丝剂MCH-ZSJ-2,该泡丝剂是中国研发的无蜡综合油剂,是矿物油和表面活性剂的复配物,该助剂中的油脂为矿物油。

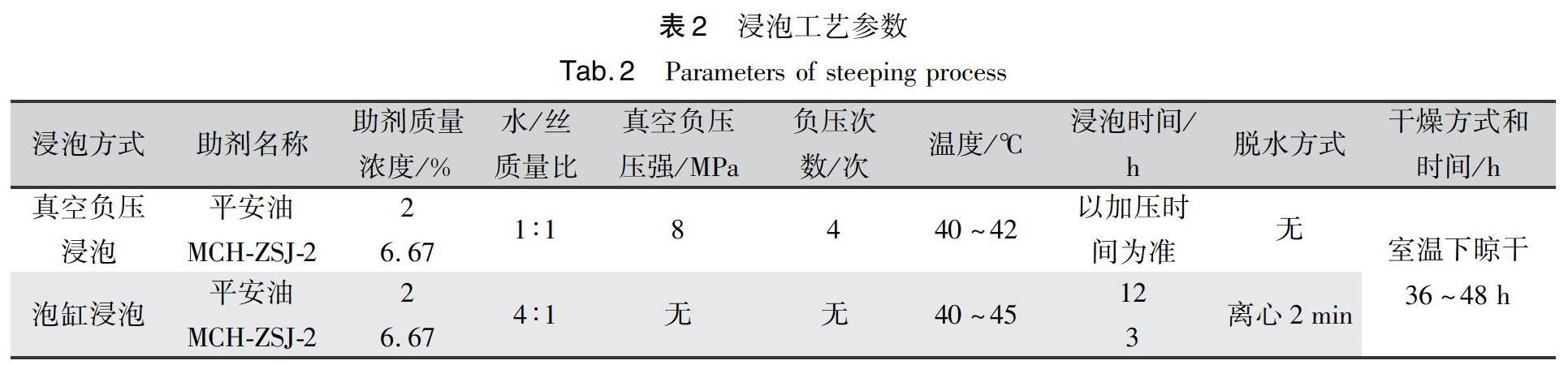

1.2.2 工艺参数

工艺参数见表2。浸泡后的生丝统称为“丝条”,并对其进行各项测试。

1.3 测试浸泡后丝条的理化性能

1.3.1 丝条拉伸性能测试

使用XL-2型纱线强伸度仪。测试隔距500mm,拉伸速度500mm/min,预加张力0.05cN/dtex。以纤维拉伸时强度-伸长率曲线开始的一段直线的斜率的平均值表示丝条的弹性模量[6]。

1.3.2 抱合力和丝胶溶失率测试

按照GB/T1798—2008《生丝试验方法》标准,分别对抱合性能、丝胶溶失率进行测试。

1.4 测试浸泡后丝条结晶度和表面形态

1.4.1 结晶度测试

使用D2 PHASER型X射线衍射仪。测试条件为Cu靶,光管功率为2.2kW,X射线发生器输出功率300W,扫描范围布拉格角2θ为5°~50°,扫描速度为2(°)/min。对得到的XRD曲线进行分峰处理后[7],计算其结晶峰和非结晶峰的面积,按下式计算被测样品的结晶度。

结晶度/%=结晶峰面积结晶峰面积+非结晶峰面积×100(1)

1.4.2 表面形态测试

使用SU1510型扫描电子显微镜。加速电压5kV,放大倍数1500,将测试样品镀金处理后[8],利用电子二次成像观察被测样品的表面形态,对观察到的丝条表面拍摄照片。

1.5 测试浸泡后丝条加工成捻线丝的断裂强度、断裂伸长率

将浸泡后的丝条进行捻线加工,选择捻线工艺为四股单丝合并加S向捻,捻度为250捻/m,形成规格为20/22D(22.2~22.4dtex)f4 S250的捻线丝。按照GB/T22857—2009《桑蚕筒装捻线丝》中的方法进行断裂强度和断裂伸长率的测试,每组样品测试10次,取平均值。

2 结果与分析

2.1 浸泡工艺对浸泡后丝条力学性能影响分析

2.1.1 浸泡工艺影响显著性分析

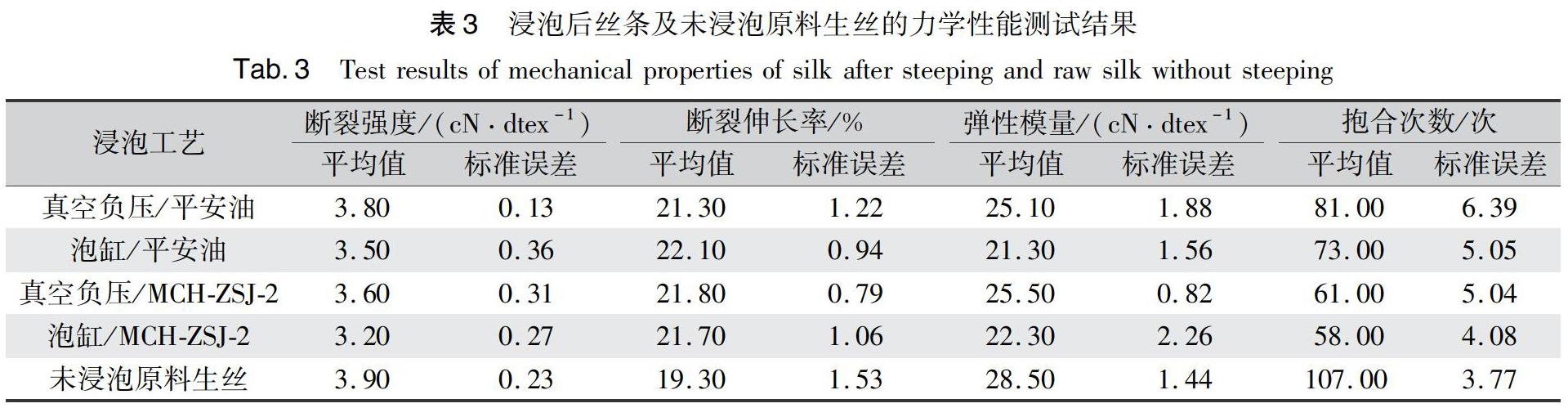

表3为浸泡后丝条及未浸泡原料生丝的力学性能测试结果,将表3中浸泡后丝条的断裂强度、断裂伸长率、弹性模量、抱合次数的测试数据导入SPSS软件中进行多因素方差分析。经过查表可得,当自变量为1、自由度为36时,F0.1(1,36)=2.850,F0.05(1,36)=4.113,F0.01(1,36)=7.396。若F<2850,影响不显著;2.850

2.1.2 浸泡方式对丝条力学性能的影响

从表3可以看出,真空负压浸泡后的丝条断裂强度和弹性模量与未浸泡的丝条相比下降得较少,而泡缸浸泡的丝条下降得较多。这是由于不同的浸泡方式对丝条的外力作用和浸没时间不同:在泡缸浸泡时,绞丝浸没在泡丝溶液中经过几小时至十几小时不等的时间相对缓慢地吸收液体;在真空负压泡丝机浸泡时通过负压的作用将浸泡助剂渗透进丝条中,整个过程在十几分钟内即可完成。因此在相同助剂的作用下,浸泡工艺所需要的时间越长导致丝条内部分子间相互作用力减弱,丝条强度和弹性模量降低得越多。可以得到的结论是:真空负压浸泡的丝条断裂强度和弹性模量高于泡缸浸泡的絲条。

从浸泡方式对抱合次数的影响可以看出,真空负压浸泡和泡缸浸泡后的丝条抱合次数均有降低,这是由于浸泡时助剂分子附着在丝条表面形成油膜,且浸泡后茧丝的相互胶着力下降。但对比两种浸泡方式来看,真空负压浸泡后的丝条抱合次数高于泡缸浸泡后的丝条,这也是由于真空负压浸泡的时间相对短,对丝条的作用效果比泡缸浸泡温和。因此,真空负压浸泡后的丝条表面变光滑的程度较低,保持了较好的抱合性能,对后续的织造环节有利。

2.1.3 浸泡助剂对丝条力学性能的影响

由表3可以看出,浸泡助剂对丝条的断裂强度和抱合次数影响非常显著;平安油助剂浸泡后的丝条断裂强度和抱合次数均高于MCH-ZSJ-2助剂浸泡后的丝条。对平安油助剂和MCH-ZSJ-2助剂的主要成分分析,可以了解到两种助剂中的油脂在对丝条的渗透和吸附作用上也有差异。平安油中的植物油在碱的作用下转变为脂肪酸,作用在丝条上时效果相对温和,对丝条的渗透性和吸附性较弱;而MCH-ZSJ-2助剂的渗透性和吸附性较强,对丝条性能的改变更明显。因此,平安油助剂处理过的丝条比MCH-ZSJ-2助剂处理过的丝条更能保持未浸泡丝条的性能,断裂强度和抱合次数更优。

根据GB/T1797—2008《生丝》的定级标准来看,真空负压/平安油、泡缸/平安油、真空负压/MCH-ZSJ-2浸泡工艺处理后的丝条断裂强度和断裂伸长率指标达到3A级以上;泡缸/MCH-ZSJ-2工艺处理后的丝条断裂强度指标在3A级以下。真空负压/平安油工艺处理后的丝条抱合81次,能达到国标生丝标准中3A~A级的要求;泡缸/平安油、真空负压/MCH-ZSJ-2、泡缸/MCH-ZSJ-2工艺处理后的抱合低于80次,低于生丝标准中A级生丝对抱合力的要求。

2.1.4 浸泡后丝条加工为捻线丝的力学性能比较

表4为不同浸泡工艺加工的捻线丝断裂强度和断裂伸长率。从表4可以看出,不同浸泡工艺处理后丝条加工为捻线丝后依旧是真空负压/平安油工艺处理过的丝条的断裂强度最佳,泡缸/MCH-ZSJ-2工艺处理过的丝条断裂强度最差。其中真空负压/平安油、泡缸/平安油、真空负压/MCH-ZSJ-2这三种浸泡工艺处理过的丝条的断裂强度达到特级和双特级水平,泡缸/MCH-ZSJ-2工艺处理过的丝条断裂强度达到GB/T22857—2009中1~2级捻线丝的断裂强度指标。

从浸泡工艺的比较来看,真空负压浸泡后的捻线丝强度好于泡缸浸泡的捻线丝强度;从浸泡助剂的比较来看,平安油助剂浸泡后的捻线丝强度好于MCH-ZSJ-2助剂浸泡的捻线丝强度。对浸泡后丝条加工而成的捻线丝力学性能进行T检验比较分析,在置信区间为95%、自由度为9的情况下,查表可得t(9,0.05)=2.262。若T>2.262,说明结果差异显著;若T<2.262,说明结果差异不显著。断裂强度T=4.938,大于2.262,差异显著;断裂伸长率T=1433,差异不显著。可以认为真空负压/平安油工艺浸泡后丝条的力学性能明显优于泡缸/MCH-ZSJ-2工艺。

2.2 浸泡工艺对丝条结构的影响

2.2.1 丝胶溶失率比较

通过丝胶溶失率的实验结果(表5)可以得出,浸泡处理前后丝胶的溶失率均在20%~22%。从理论上来说,浸泡时丝胶内部大分子间作用力减小,丝胶在水和助剂中油脂分子的作用下膨润,分子间空隙逐渐变大,并且可能会随着浸泡时间的增加出现少量溶解。但实验中发现,浸泡处理后的丝胶溶失率略高于浸泡处理前的丝胶溶失率。相关研究[7]认为,这是由于浸泡过程中油脂逐渐吸附在丝条之上造成的。浸泡助剂中的油脂在平滑和柔软丝条的同时对丝条有一定的增重作用,当使用弱碱溶液进行脱胶时,油脂也会随之被溶解。因此浸泡后丝条的丝胶溶失率会略高于未浸泡的丝条,这是可以解释的。从丝胶溶失率的实验来看,浸泡方式和浸泡助剂的不同对丝条的丝胶含量没有明显影响。

2.2.2 结晶度比较

对不同浸泡方式和不同浸泡助剂处理后的丝条进行X射线衍射实验,得到的谱图如图1、图2所示。可以看出,主要的衍射峰位置基本一致,区别不大。但由于在处理方式上有区别,且X衍射实验时受样品制备、环境因素等影响,谱图不可能完全一致,在具体的衍射吸收峰上还是略有差异。结合前人的研究经验[9-11]得知,蚕丝纤维在2θ=10°、18°、20°、24°、28°附近会出现衍射峰,且认为此五处衍射峰为结晶峰。借鉴相同的方法使用分峰软件将谱图中的各个峰区分,可以计算出结晶区和非结晶区的面积。

对不同浸泡方式和不同浸泡助剂处理后样品结晶度的计算如表6所示,可以看出真空负压和泡缸浸泡方式对丝的结晶度影响不大,与未浸泡丝条的结晶度差异很小。平安油助剂和MCH-ZSJ-2助剂对浸泡后丝条结晶度的改变也不是很大。

2.2.3 表面形貌比较

使用扫描电子显微镜在1500倍放大倍数下对丝纤维的表面进行观察,可以研究不同浸泡方式和不同浸泡助剂对丝纤维表面产生的变化(图3)。从扫描电子显微镜拍摄的照片中可以看到,一根丝条由多根茧丝相互胶着而成,茧丝之间有缝隙。其中未经浸泡处理的丝条表面比较粗糙,有小颗粒状物质附着在丝条之上。经过浸泡处理的丝条表面变得较为平滑,丝条上附着的小颗粒状物质减少,但茧丝之间的缝隙依旧存在。

由图3可以看出,经不同浸泡工艺丝条在表面形态上差异不大,丝条较未浸泡时变平滑,但还是有一些颗粒状的物质附着在丝条上,所以认为浸泡方式对丝条表面形态基本无影响。而从不同浸泡助剂处理后的丝条SEM图像可以看出,经平安油浸泡后的丝条在平滑程度上不如MCH-ZSJ-2浸泡的丝条,平安油浸泡后的丝条表面依旧附着了一些小颗粒。从扫描电子显微镜观察到的表面形貌来看,浸泡工艺处理后的丝条不同程度的变光滑,但浸泡助剂和浸泡方式对丝条的表面形貌影响不大。

2.3 真空负压/平安油浸泡工艺的优点

使用真空负压/平安油浸泡工艺可以减少废水的排放。真空负压浸泡工艺中溶液与生丝质量之比为1 ︰ 1,所有的浸泡溶液通过真空负压浸透到生丝中,浸泡完成后几乎没有残液,也不需要离心脱水,直接进入自然晾干工序。而泡缸浸泡時溶液与生丝的质量之比为4 ︰ 1,按照一个中小型捻丝企业的产能(泡丝300kg/d)来估算一天至少排放900kg的废水。浸泡后的废水中含有丝胶蛋白、表面活性剂、油脂等,若直接排放到自然水体中会造成较大污染,而环保部门对废水排放的处理要求也给企业带来困扰:废水处理需要成本,若废水处理不达标可能面临停产。因此,真空负压的工艺可以解决废水处理的环保问题,不仅可以降低生产成本,也对企业周边水体环境较为友好。

3 结 论

在对原料生丝进行浸泡时选择真空负压浸泡和平安油助剂的工艺,可以提高浸泡后丝条的质量。对浸泡后生丝进行相同的并丝加捻工艺,真空负压浸泡和平安油助剂的浸泡工艺更有利于捻线丝获得较好的机械性能,说明此浸泡工艺可以提高捻线丝的质量,且兼具环保优势。

参考文献:

[1]浙江丝绸工学院, 苏州丝绸工学院. 丝织学(上册)[M]. 北京: 中国纺织出版社, 1995: 14-161.

Zhejiang Silk Industrial College, Suzhou Silk Industrial College. Silk Weaving Science (Vol 1)[M]. Beijing: China Textile & Apparel Press, 1995: 14-161.

[2]陈建勇, 姚跃飞. 针织用生丝浸泡作用的分析[J]. 浙江丝绸工学院学报, 1990, 7(1): 1-5.

CHEN Jianyong, YAO Yuefei. On the steeping technique of raw silk for knitting [J]. Journal of Zhejiang Institute of Silk Textiles, 1990, 7(1): 1-5.

[3]许凤麟, 赵骆建, 徐英莲. 柔软工艺对生丝性能的影响[J]. 丝绸, 2015,52(3): 11-15.

XU Fenglin, ZHAO Luojian, XU Yinglian. The influence of soft process on properties of raw silk [J]. Journal of Silk, 2015,52(3): 11-15.

[4]左葆齐, 杨开琳, 侯彩萍. 国内常用泡丝助剂浸泡效果分析及工艺优化[J]. 苏州丝绸工学院学报, 1995, 15(1): 50-58.

ZUO Baoqi, YANG Kailin, HOU Caiping. The analyses of the soaking effect for common used silk soaking anxilianes at home and soaking process optimum design [J]. Journal of Suzhou Institute of Silk Textile Technology, 1995, 15(1): 50-58.

[5]钱飞. 真丝绸织造工艺的改进[D]. 苏州: 苏州大学, 2005.

QIAN Fei. The Improvement of the Pure Silk Weaving Technology [D]. Suzhou: Soochow University, 2005.

[6]陈慰来, 刘丹萍, 孙娜. 针织用生丝的柔軟处理工艺研究[J]. 丝绸, 2001(6): 21-23.

CHEN Weilai, LIU Danping, SUN Na. Research on the mellowing process of knitting silk [J]. Journal of Silk, 2001(6): 21-23.

[7]王肖肖. 小生丝浸泡工艺研究[D]. 杭州: 浙江理工大学, 2013.

WANG Xiaoxiao. Technological Resrarch of Steeping Silk Slices on Small Reels [D]. Hangzhou: Zhejiang Sci-tech University, 2013.

[8]吕超目. 浸泡工艺对鲜茧丝品质的影响[D]. 杭州: 浙江理工大学, 2016.

L Chaomu. The Influence of Steeping Process on the Quality of Fresh Cocoon Silk [D]. Hangzhou: Zhejiang Sci-Tech University, 2016.

[9]周正遂. 用X射线衍射法对丝胶结晶度的研究[J]. 苏州丝绸工学院学报, 1982(2): 28-40.

ZHOU Zhengsui. A study on the crystallinity of sericin by X-ray diffraction [J]. Journal of Suzhou Institute of Silk Textile Technology, 1982(2): 28-40.

[10]吴徵宇, 金宗明, 徐力群. 丝素的结晶度和结构变化的研究[J]. 蚕丝科学, 1993, 19(2): 105-110.

WU Zhengyu, JIN Zongming, XU Liqun. Studies on the changes of crystallinity and structure of silk fibroin [J]. Acta Sericologica Sinica, 1993, 19(2): 105-110.

[11]CRAIG J Kennedy, KAPIN Von Lerber, TIM J Wess. Measuring crystallinity of laser cleaned silk by X-ray diffraction [J]. e-Preservation Science, 2005(2): 31-37.