高温紧固螺栓相控阵检测技术

2019-10-17柴丽文

张 洋,柴丽文,于 达,李 辉

(天津诚信达金属检测技术有限公司,天津300384)

目前采用常规超声波检测螺栓技术应用较成熟,尽管可有效检出≥1 mm 槽深当量的裂纹,但也存在很多问题[1]。受螺栓结构和齿面产生的变形波、干扰波影响,常规超声检测信噪比低[2-7]。疲劳裂纹走向复杂,而纵波直探头声束单一,易漏检。在役设备检测空间有限,探头可达性差,检测灵敏度低。

超声相控阵检测技术相比于常规超声波检测技术,有其独特的特点,能够控制声束扫查、聚焦和偏转,能够在不移动探头的情况下实现较大角度范围的扫查。可以实现对缺陷的各种视图成像,检测结果直观,便于对缺陷进行识别与判定。图像显示优于波形显示,易于分辨结构产生的波形,能够对复杂几何形状工件进行检测。通过控制焦点尺寸、焦点深度和声束方向,提高检测分辨力、信噪比和灵敏度等性能[8]。

本研究针对有中心孔和检测面有顶针孔的高温紧固螺栓,采用相控阵纵波端面检测和相控阵横波检测两种方法,研究了扫查方法、检测能力、灵敏度、信噪比等影响检测工艺的主要因素,重点分析了模拟裂纹大小、检测深度、检测位置对检测结果的影响,可为制定合理的检测工艺提供借鉴。

1 螺栓试样

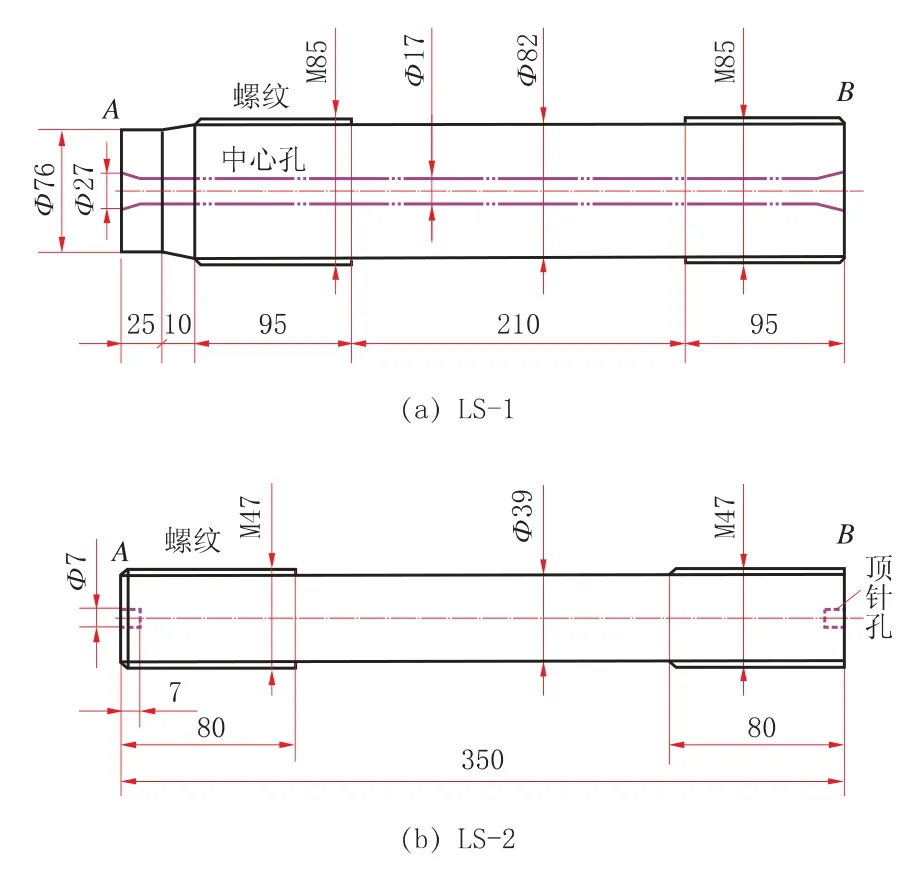

螺栓试样按NB/T 47027 —2012 《压力容器法兰用紧固件》 标准规定,选择内部无缺陷的螺栓进行试验,在该螺栓上加工不同深度的人工刻槽,用人工刻槽来模拟裂纹[6]。选择带中心孔和检测面有顶针孔的螺栓试样,尺寸如图1 所示。

图1 螺栓试样尺寸示意图 (单位:mm)

人工刻槽均垂直于螺栓轴线,长度均为10 mm,开口宽度均为 0.25 mm,螺栓 LS-1 材质为45Cr1MoV,螺栓LS-2 材质为2Cr11Mo1Ni-WVNbN,具体人工刻槽特征见表1。

表1 螺栓试样及人工刻槽位置

2 相控阵纵波端面检测螺栓

2.1 相控阵仪器、探头选择

选用Phascan (32/64)超声相控阵便携式检测仪,考虑采用探头放在端面,小范围纵波扇扫检测,选择一维线性阵列探头,具体参数为:频率 5 MHz,共 32 个阵元,阵元间距为 0.6 mm,最大探头孔径可达32 mm×0.6 mm×10 mm。激发阵元数为 32,扇扫角度选择-30°~+30°,扇扫角度步进 0.5°。

2.2 试验过程及结果分析

2.2.1 超声相控阵扇扫检测螺栓

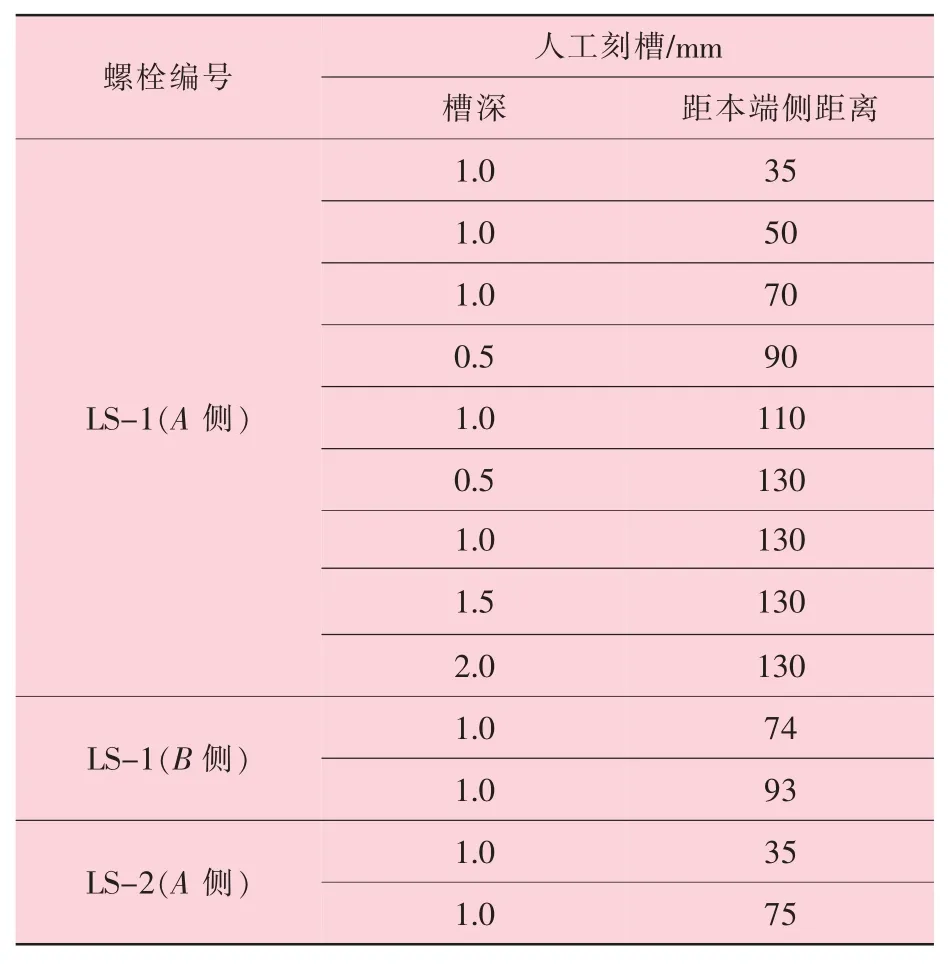

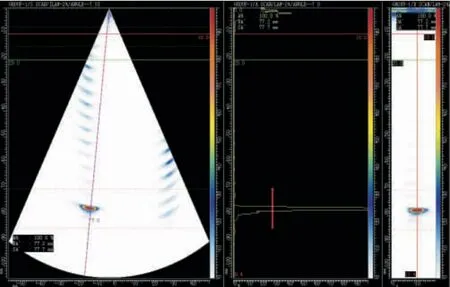

选用带有中心孔的螺栓LS-1 进行检测,探头放置在螺栓平整的端面,避开中心孔,环绕扫查,声束轴向射入螺栓内部,从而实现对螺栓的整体检测,可得到清晰的螺栓扇扫图像,如图2所示。

图2 LS-1 螺栓超声相控阵纵波检测扇扫图

由图2 可知,超声相控阵利用聚焦和偏转特性,将各个角度的反射波通过扇扫图清晰显示出来。当无缺陷时,螺纹信号稳定清晰、间隔均匀,沿着深度方向能量逐渐降低,图像颜色也随之变浅。当螺栓中存在裂纹时,均匀的螺栓信号将被破坏,间隔中出现异常裂纹信号,与其相邻螺栓信号存在颜色突变,信号幅度与裂纹深度相关。

2.2.2 模拟裂纹大小对图像的影响

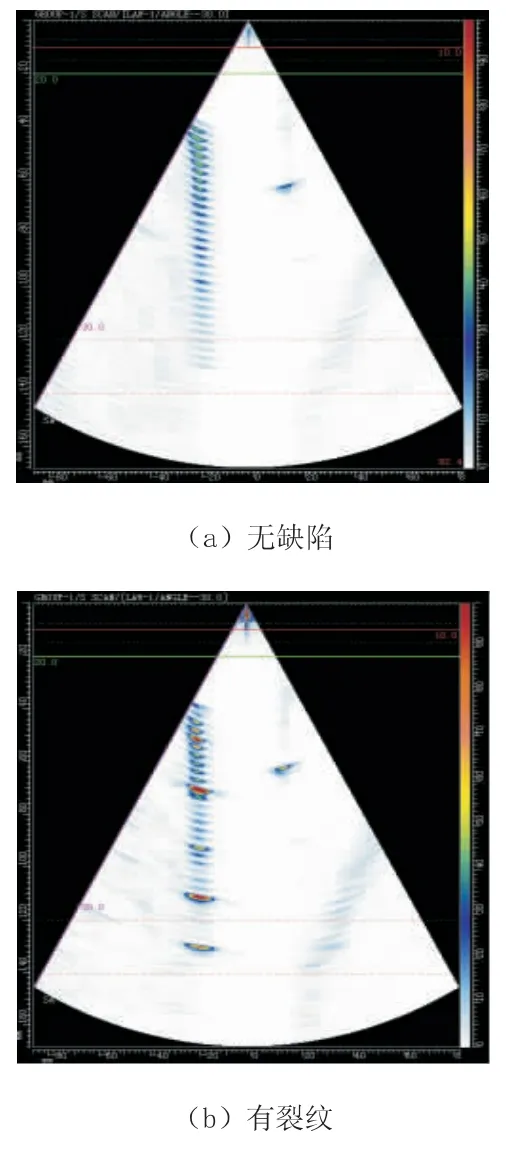

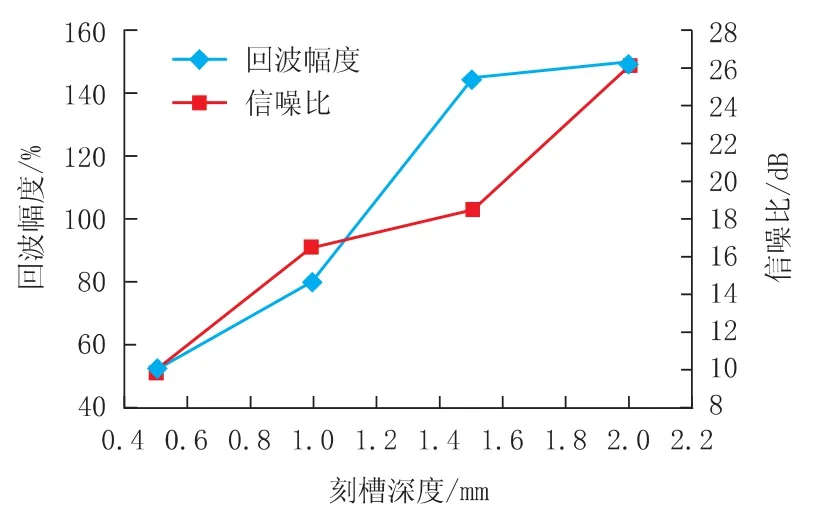

为定量研究不同大小模拟裂纹的图像特点,试验选用螺栓试样LS-1,选用距螺栓A 侧端面130 mm 处的 0.5 mm、1.0 mm、1.5 mm、2.0 mm深的刻槽来研究同一检测深度不同大小模拟裂纹的图像特征。

将距螺栓A 侧端面130 mm 处1.0 mm 深的刻槽反射回波调整到满屏80%作为基准灵敏度,再增益6 dB 作为检测灵敏度。分别对0.5 mm、1.0 mm、1.5 mm、2.0 mm 深的刻槽进行扫查,如图3 所示。

从图3 可以发现,在扇形扫描图上有一异常信号与其相邻螺纹信号存在色差,对应于右侧A 扫波形图中的异常反射回波,从位置上可以认定其为人工刻槽造成的异常回波。从图上可以直观地分析出哪个扫查角度的反射波最高和距螺栓端面的位置,以及由右侧A 扫图进行定量分析。

由图3 可见,在当前检测系统的灵敏度水平下,距螺栓端面 130 mm 处的 0.5 mm 刻槽可以被发现,即相控阵超声检测螺栓可有效发现0.5 mm 槽深当量的裂纹,灵敏度和信噪比都比较高。对不同尺寸刻槽当量回波幅度和信噪比进行比较分析,如图4 所示。

图3 同一检测深度不同尺寸刻槽扇扫图比较

图4 不同尺寸刻槽回波幅度与信噪比关系

由图4 可知,同一检测深度,在相同检测灵敏度下,人工刻槽尺寸越大,回波幅度越大,信噪比也越大,缺陷图像的颜色也越深。

2.2.3 检测深度对图像、灵敏度及信噪比的影响

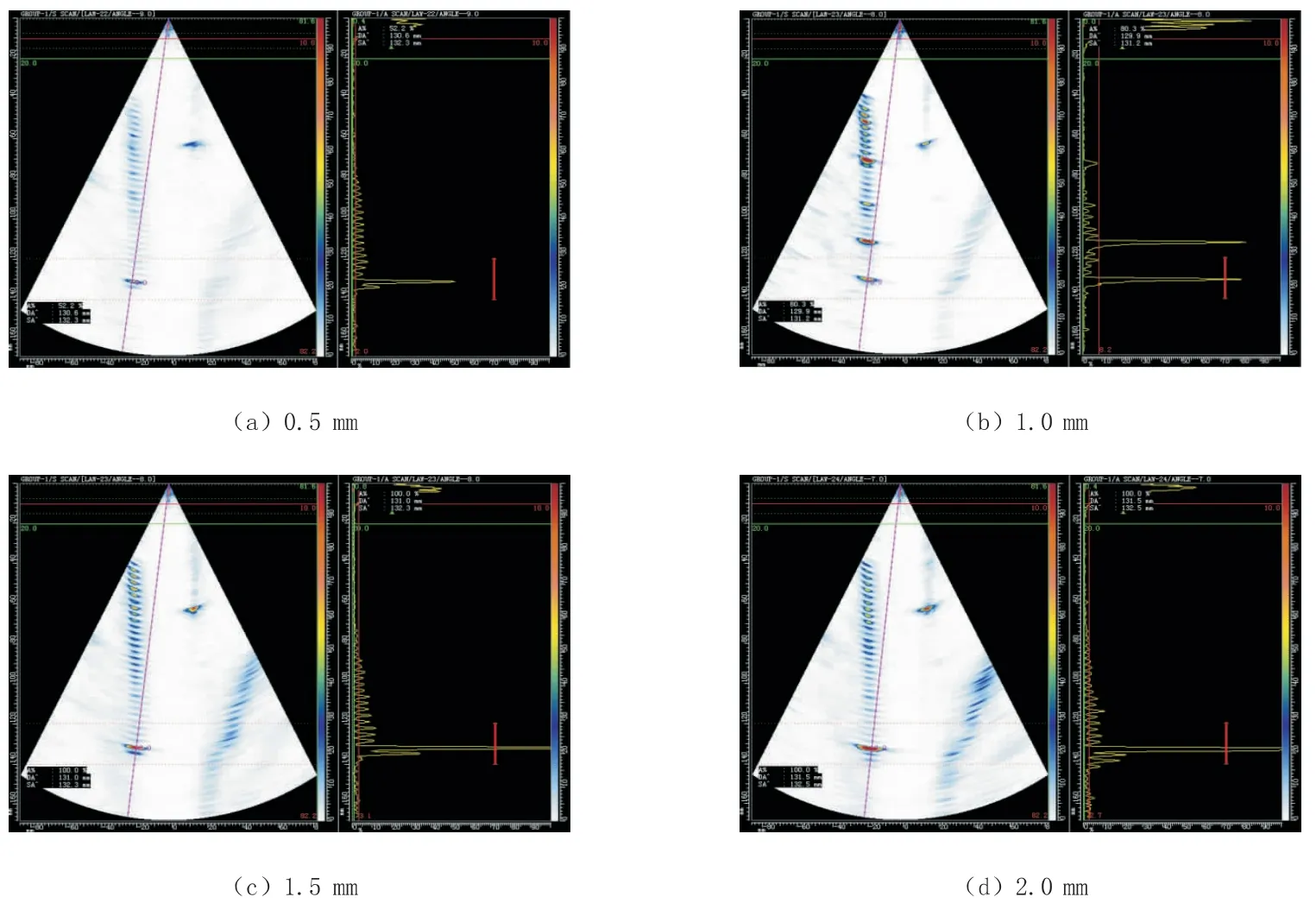

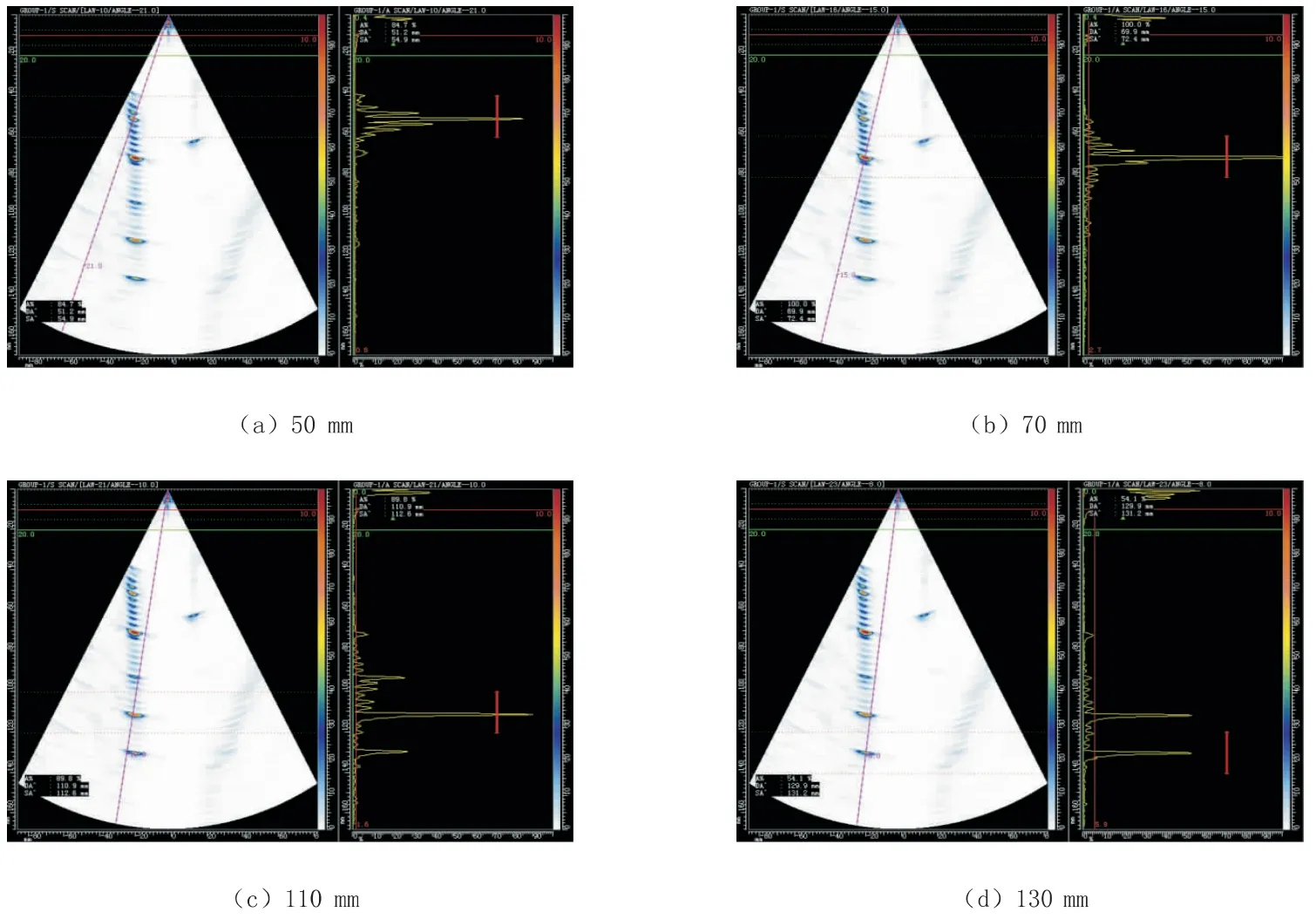

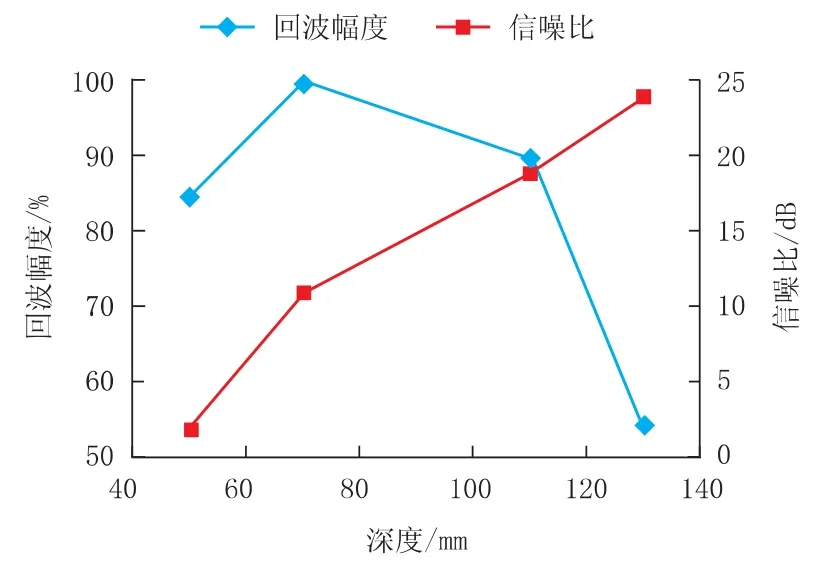

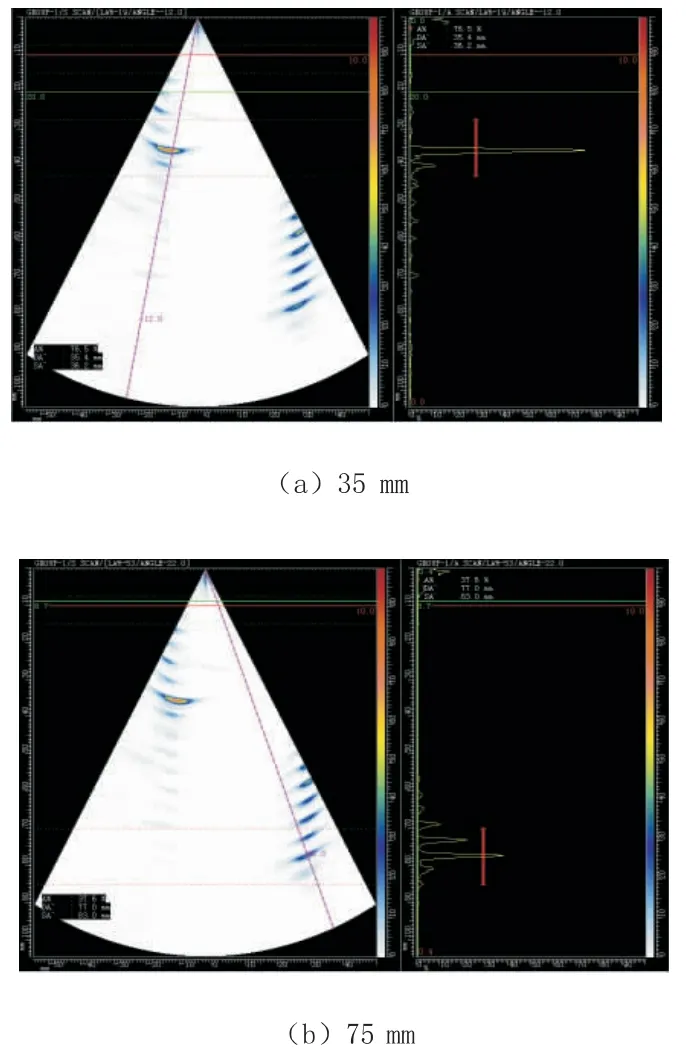

试验使用螺栓试样LS-1 上距A 侧端面不同深度处1 mm 刻槽,人工刻槽位置在螺栓的35 mm、50 mm、70 mm、110 mm、130 mm 处。

将距螺栓 A 侧端面 130 mm 处 1.0 mm 深的刻槽反射回波调整到满屏80%作为基准灵敏度,再增益6 dB 作为检测灵敏度,对螺栓端面扫查,以找出不同深度刻槽的最高反射波。图5为4 个槽深1.0 mm 的人工刻槽在不同检测深度的最高回波,其中35 mm 处的人工刻槽未能发现。

图5 不同深度处相同尺寸刻槽扇扫图比较

由图5 分析可知,4 处异常信号在扇扫图上显示清晰,与螺栓上的刻槽位置相符,可以直观分析出缺陷在哪个扫查角度的反射波最高。在相同增益条件下,不同深度、相同尺寸刻槽的反射能量是不同的,深的刻槽反射能量弱,远距离的刻槽容易漏检。35 mm 处刻槽未被发现,这表明相控阵检测螺栓存在盲区。50 mm 处刻槽的反射回波比较低,这是由于受菲涅耳区影响,干涉相消造成反射回波较低。

图6 不同检测深度、相同尺寸刻槽回波幅度与信噪比关系

分别对不同检测深度、相同尺寸的人工刻槽进行了最高回波幅度和信噪比的测量,如图6 所示。除了50 mm 处刻槽受到菲涅耳区的影响外,回波幅度随着深度的增加逐渐降低,这是由于声束在螺栓内部传播时发生散射、畸变等因素造成声能的减少。人工刻槽的信噪比随着检测深度的增加逐渐升高,这是由于螺纹回波逐渐降低,远低于人工刻槽的反射回波,这对于发现远距离缺陷是有利的。同时,距离螺栓端面越近的人工刻槽信噪比越低,再加上菲涅耳区对超声波信号的干扰,会使得缺陷信号湮没在杂波信号中。

2.2.4 检测位置对图像的影响

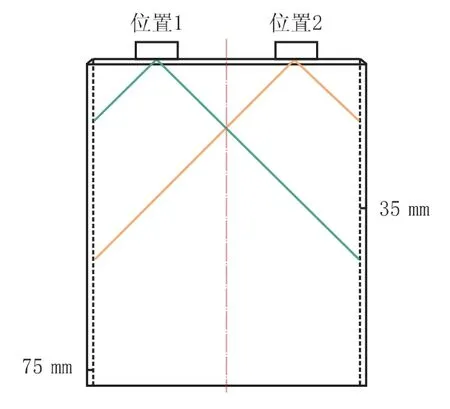

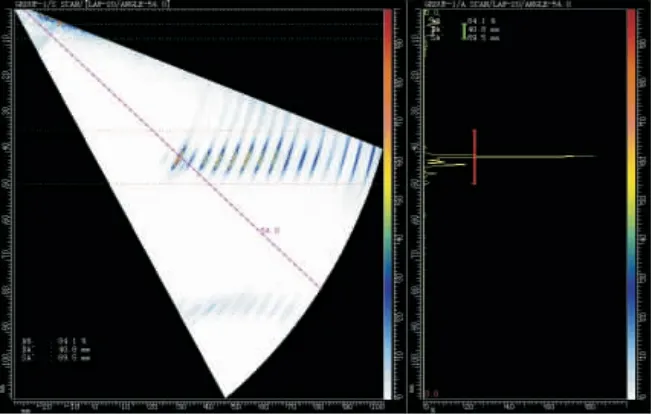

试验使用试样LS-2 上距A 侧端面不同深度处1 mm 的人工刻槽,刻槽深度在螺栓的35 mm、75 mm 处,两处人工刻槽相隔180°分布。

该螺栓试样有顶针孔,应避开扫查,检测位置选择刻槽上方1/2 半径处,如图7 所示。

由图7 可知,当探头在位置 1 时,35 mm 的人工刻槽未在声束范围内; 当探头在位置2 时,两处人工刻槽都在声束范围内。具体试验结果如图8 和图9 所示。

图7 检测位置示意图

图8 当探头在位置1 时不同刻槽扇扫图

图9 当探头在位置2 时不同刻槽扇扫图

由图8 可知,75 mm 处的人工刻槽可以清楚显示,35 mm 处的人工刻槽不在声束角度范围内,因而无法显示。图中扇扫图左侧螺纹图像只能显示靠近探头的螺栓上部螺纹,螺栓下部螺纹信号随着深度增加而显示不清或无法显示。这是由于探头位置偏边缘,螺栓上部螺纹能被较大角度声束覆盖,螺纹反射面大,螺纹图像显示清晰; 螺栓下部螺纹被小角度声束覆盖,螺纹反射面小,螺纹图像不清。扇扫图右侧螺纹图像只能显示螺栓下部螺纹,螺栓上部未被声束覆盖,不能检测。螺栓下部被较大角度声束覆盖,螺纹反射面大,螺纹图像清晰。

由图9 可知,两处人工刻槽都可以明显显示出来,35 mm 处人工刻槽显示清晰,75 mm 处人工刻槽显示不清晰。大角度声束对螺栓下端部分的螺纹成像比小角度声束的反射能量、信噪比都要高很多,显示也更清晰。但对比图8 和图9 可知,75 mm 处的人工刻槽在不同检测位置,反射能量差异很大。当探头在位置1 时,75 mm 处人工刻槽清晰显示,在扫查角度7°时A 扫波幅最高。当探头在位置2 时,75 mm 处人工刻槽显示不清,在扫查角度22°时A 扫波幅最高。这是由于人工刻槽均垂直于螺栓轴线,小角度声束可以更好的发现这些人工刻槽。

由以上分析可知,同一缺陷可以在不同检测位置检测到,但得到的波高 (或信号颜色)是不同的,需要根据缺陷特征来选择合理的检测位置。为确保缺陷定量合理可靠,用来评定的缺陷回波必须是最高反射回波,需参考A 扫显示。

3 相控阵横波端面检测螺栓

当螺栓端面无法放置纵波直探头或需对螺栓中心孔内壁检测时,可以选用相控阵探头对螺栓进行横波检测。试验选择一维线性阵列探头,参数如下:频率为 2.5 MHz,共 16 阵元,阵元间距0.6 mm,最大探头孔径可达16 mm×0.6 mm×10 mm。扫描参数设置:激发阵元数 16,扇扫角度 35°~70°,扇扫步进 0.5°,探头楔块形状与螺栓表面曲率相匹配。

3.1 相控阵横波检测带中心孔的螺栓

将相控阵探头置于螺栓的光杆部位,选择螺栓LS-1 的B 侧下端部分为检测区,前后移动探头,找到检测区的螺纹反射波。一般应出现10 个左右螺纹波,且无明显杂波,然后将第一丝扣螺纹最大反射波调到A 扫显示满幅波高的60%,提高3 dB 作为基准灵敏度,再增益6dB 作为检测灵敏度。沿外圆周向及前后移动,绕螺栓扫查一周,如图10 所示。

由图10 可知,在扇形扫面图的闸门线位置处有两个异常回波信号,可认定这是两个刻槽造成的异常回波。从位置上分析,其与螺栓上的刻槽位置相符,同时可以直观分析出缺陷在哪个扫查角度的反射波最高。从扇扫图上色差分布可知,螺栓存在裂纹时,均匀的螺纹信号被破坏,间隔中出现异常信号与其相邻螺纹信号存在色差。这是由于人工刻槽的存在,其后邻近的第1个螺纹反射波被遮挡,刻槽较大时,邻近几个螺纹波也将被遮挡。

图10 横波检测螺栓LS-1 扇扫图

3.2 相控阵横波检测无中心孔的螺栓

将相控阵探头置于螺栓的光杆部位,选择螺栓LS-2 的A 侧下端部分为检测区,前后移动探头,找到检测区的螺纹反射波。一般应出现10 个左右螺纹波,且无明显杂波,然后将第一丝扣螺纹最大反射波调到A 扫显示满幅波高的60%,提高3 dB 作为基准灵敏度,再增益6 dB 作为检测灵敏度。沿外圆周向及前后移动,绕螺栓扫查一周,如图11 所示。

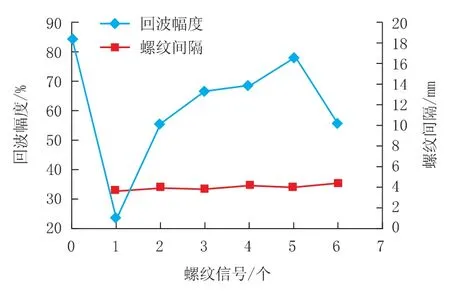

图11 75 mm 处刻槽扇扫图

由图11 可知,在扇形扫描图的闸门线位置处有一个异常回波信号,可认定这是一个刻槽人工缺陷造成的异常回波。该异常回波邻近第1 个螺纹信号回波能量很低,第2 个、第3 个螺纹信号回波能量都有一定程度降低,这是由于人工刻槽的遮挡造成的。对人工刻槽邻近6 个螺纹回波幅度和螺纹信号间隔进行了测量分析,如图12所示。

图12 螺纹信号波幅与间隔数据图

从图12 中可知,人工刻槽邻近的第1 个螺纹信号幅度急剧降低,其后的螺纹信号幅度也受到影响,到第5 个螺纹信号恢复正常,我们可以由螺纹信号的变化来确定异常信号。螺纹信号之间的水平间隔保持在4 mm 左右,这和螺栓上螺纹间隔是相吻合的。因此,相控阵横波检测螺栓无论是在定量还是定位上,都能满足标准和灵敏度的要求,可以很好的发现缺陷。

4 结 论

通过相控阵纵波端面检测螺栓试验,发现影响检测结果的因素很多,需考虑以下方面:

(1)相控阵检测螺栓可实现较大角度范围的扫查,扇扫成像清晰直观,便于对缺陷进行识别和判定。

(2)通过试验表明,相控阵检测螺栓可有效发现0.5 mm 槽深当量的裂纹,灵敏度和信噪比都很高。同一检测深度下,裂纹的回波幅度和信噪比与当量大小相关。

(3)相控阵检测螺栓存在盲区,检测不到靠近螺栓端面的部分。声束在螺栓内部传播时发生散射、畸变等因素造成声能减少,螺纹信号和缺陷信号回波幅度随着检测深度增加而降低。由于螺纹信号逐渐减低,远低于缺陷信号的反射回波,因此缺陷信号的信噪比随着检测深度增加反而升高,这对于发现远距离缺陷是有利的。同时,螺栓上部的缺陷信噪比比较低,再加上菲涅耳区对信号的干扰,会使缺陷信号淹没在杂波信号中。

(4)通过试验可知,探头的扫查位置影响着声束在螺栓内的分布,声束的角度和螺栓螺牙的角度影响着螺纹信号的强弱。相同检测深度,大角度声束对螺栓下端部分的螺纹成像比小角度声束的反射能量、信噪比都要高很多。但试验中小角度声束可以更好发现这些人工刻槽,这是由于人工刻槽均垂直于螺栓轴线。同一缺陷可以在不同检测位置检测到,但灵敏度和信噪比是不同的,需要综合考虑缺陷特征来选择合适的检测位置。

(5)为了提高定量精度,必须结合螺栓结构特点,进行有针对的扫查。检测有中心孔或顶针孔的螺栓端面时,可采用环向扫查等方式,发现缺陷并找到其最高回波。

相控阵横波检测螺栓通过异常信号与其相邻螺纹信号的比较来进行定位和定量,都能满足标准和灵敏度的要求。

本研究通过上述试验验证了超声相控阵技术检测高温螺栓的可行性。超声相控阵作为螺栓检测方面的新技术,在灵敏度、信噪比和缺陷识别方面都有很大的优势,可大大提高微小裂纹的检出率,结果稳定可靠,值得推广和应用。