表面机械损伤对CT110连续油管疲劳寿命的影响*

2019-10-17乔凌云李博锋鲁云飞

刘 云,乔凌云,李博锋,鲁云飞

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡 721008;3.宝鸡钢管西安石油专用管公司,西安 710201)

0 前 言

连续油管是一种长度上千米的油气管材,广泛应用于油气田修井、钻井、测井、完井等领域。作业时,连续油管在注入头的牵引下从缠绕的卷筒中拉出,从弯曲状态被拉直,通过导向架再次弯曲、变直后下入井内,产生3 次塑性变形,作业完成后注入头提供一个反向牵引力,使连续油管经导向架反向缠绕在卷筒上,管体产生3 个反向弯曲变形,整个起下过程中管体发生6 次塑性变形,承受低周弯曲疲劳载荷[1-3]。同时,作业过程中由于连续油管与注入头、井口设备、井内套管等产生摩擦、挤压,经常会使管体产生机械损伤。在机械损伤和疲劳载荷共同作用下,造成连续油管断裂失效,影响作业安全甚至造成很大的经济损失。研究表明因机械损伤而导致的连续油管失效,是连续油管主要的失效形式之一。在油田现场连续油管表面常见的机械损伤有划痕、刻伤、割伤、凹坑、压坑等[4-10]。因此,对带有机械损伤的连续油管进行疲劳寿命测试,分析机械损伤对连续油管疲劳寿命的影响,为连续油管作业风险评估提供数据支持,具有十分重要的意义。

本研究通过对无损伤连续油管、带人工机械损伤的连续油管以及表面修磨的连续油管试样进行疲劳试验,对比疲劳循环次数和断口形貌,分析损伤形式及修磨处理对连续油管疲劳寿命的影响,为现场作业安全评估及损伤修复提供数据支持。

1 试验方法

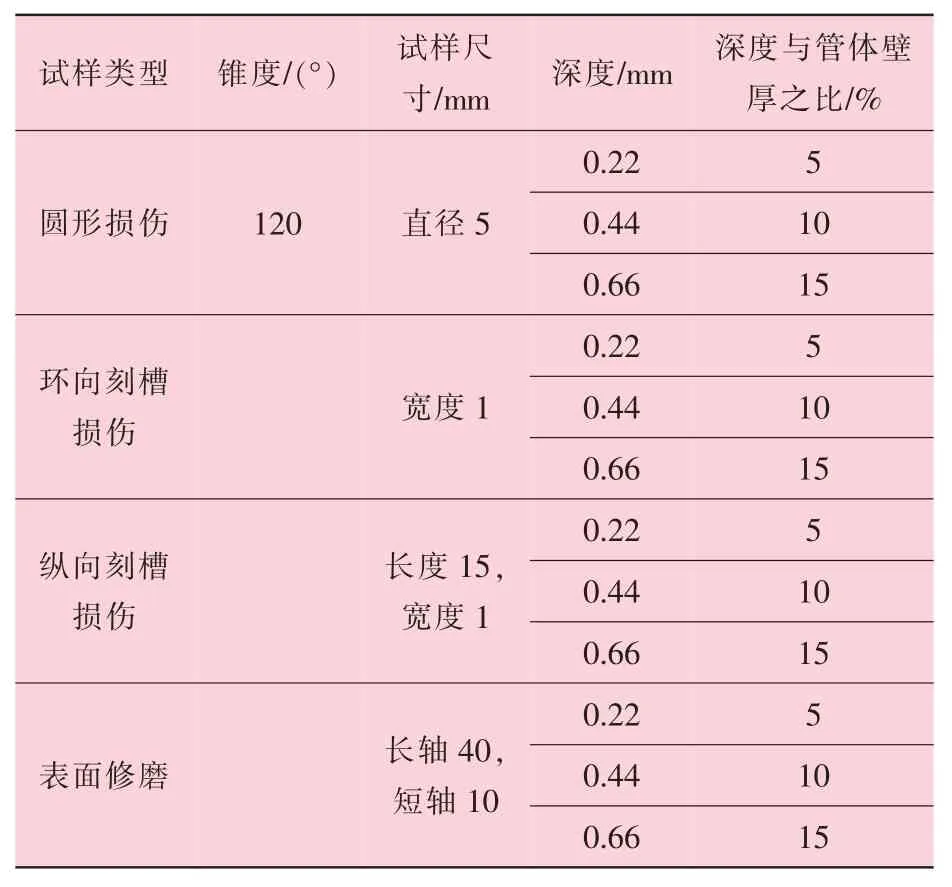

试验选用 CT110 钢级 Φ50.8 mm×4.44 mm 的连续油管。分别制备四类试样,第一类为圆形损伤试样,采用锥度120°的钻头在管体外表面母材上钻出直径5 mm 的圆孔,深度分别为管体母材公称壁厚的5%、10%、15%,每个深度试样为一组,每组两件; 第二类为环向刻槽试样,采用线切割在管体外表面母材上垂直于管体轴向,切割出宽度约1 mm,深度分别为管体母材公称壁厚的5%、10%、15%的环向刻槽,每个深度试样为一组,每组两件; 第三类为纵向刻槽试样,采用车床在管体外表面母材上加工出平行于管体轴向宽度约1 mm, 长度15 mm,深度分别为管体母材公称壁厚的5%、10%、15%的纵向刻槽,每个深度试样为一组,每组两件; 第四类为表面修磨试样,采用手持式角磨机在管体外表面母材上修磨出长轴40 mm,短轴10 mm 的椭圆形修磨坑,其长轴与管体轴向平行,短轴与管体轴向垂直,修磨后采用80 目砂布平行于管体轴向将修磨坑打磨至表面光滑,修磨坑最深处依次为管体公称壁厚的5%、10%、15%,每个深度试样为一组,每组两件。试样具体几何参数见表1。

表1 连续油管试样几何参数

疲劳试验采用专用的连续油管弯曲疲劳试验机进行,该试验机可模拟连续油管作业时承受内压情况下,在卷筒和注入头处产生的低周弯曲疲劳循环过程,测试试样疲劳寿命。试验条件为弯曲半径1 828.8 mm,试样内压34.47 MPa。将损伤部位或修磨区置于受弯曲变形最大处进行疲劳试验,直至试样开裂失效。分别进行无机械损伤、带机械损伤、表面修磨试样的疲劳试验,对比各类试样的疲劳寿命,分析机械损伤及修磨对疲劳寿命的影响。采用日立S-3700N扫描电镜对部分试样断口特征进行观察,了解疲劳断裂过程。

2 试验结果及分析

2.1 疲劳寿命对比

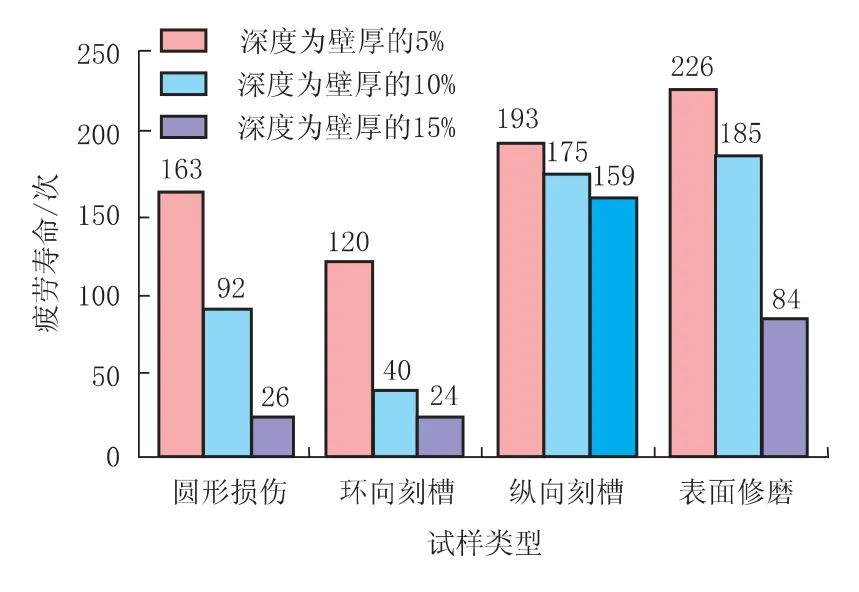

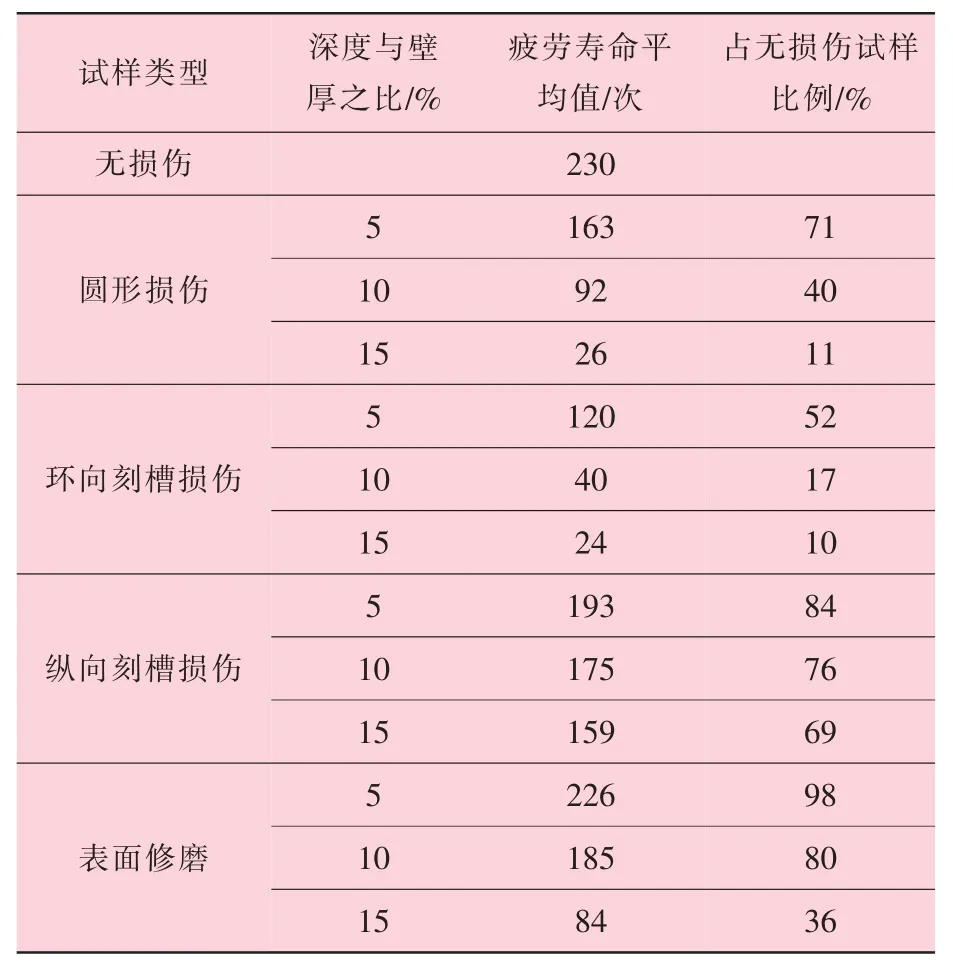

试验后观察发现,机械损伤试样疲劳断口均位于机械损伤部位,表面修磨试样断口位于修磨区。试样疲劳循环寿命平均值如图1 所示,各试样疲劳寿命与无损伤试样疲劳寿命对比结果见表2。其中,无损伤试样疲劳寿命平均值为230 次,带机械损伤试样平均疲劳寿命均低于此值,且随着损伤深度的增加,机械损伤试样疲劳寿命下降。圆形损伤试样疲劳寿命随着损伤深度的增加与无损伤试样疲劳寿命之比依次为71%、40%、11%。环向刻槽试样疲劳寿命随着损伤深度的增加与无损伤试样疲劳寿命之比依次为52%、17%、10%。纵向刻槽试样疲劳寿命随着损伤深度的增加与无损伤试样疲劳寿命之比依次为 84%、76%、69%。在相同深度下,相对于无损伤试样,环向刻槽试样疲劳寿命降低幅度最为严重,其次为圆形损伤和纵向刻槽试样。从环向刻槽试样疲劳寿命与纵向刻槽试样疲劳寿命的对比也可以看出,对于线性损伤,长度方向与管体轴向的角度对疲劳寿命具有较大的影响。

图1 试样疲劳循环寿命平均值统计结果

表2 试样疲劳寿命与无损伤试样对比结果

表面修磨试样疲劳寿命随着修磨深度的增加而降低,其值分别为无损伤试样的98%、80%、36%,修磨深度为母材壁厚的15%时,疲劳寿命下降明显。表面修磨试样疲劳寿命明显高于相同深度下的圆形损伤和环向刻槽试样疲劳寿命,说明通过对这两类表面损伤的修磨可提高连续油管疲劳寿命。当深度为管体壁厚5%和10%时,表面修磨试样疲劳寿命也高于纵向刻槽试样疲劳寿命; 当深度为母材壁厚15%时,表面修磨试样疲劳寿命则低于纵向刻槽试样。

2.2 疲劳断口分析

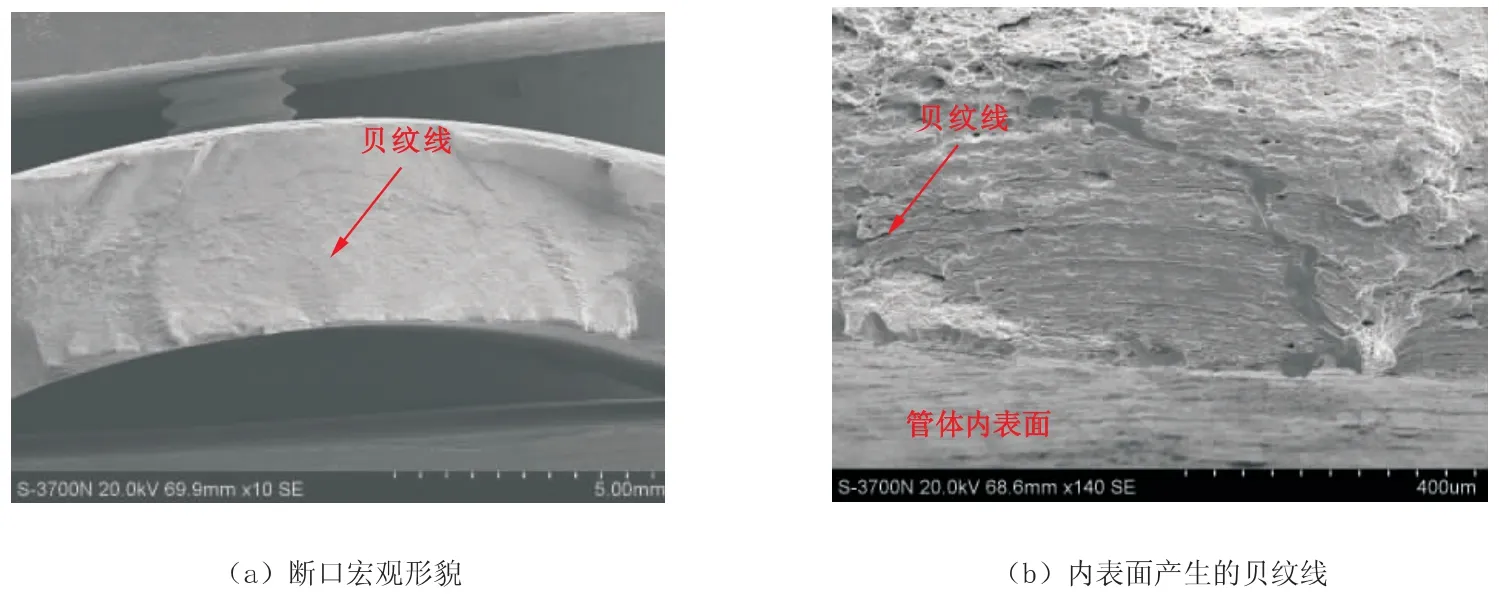

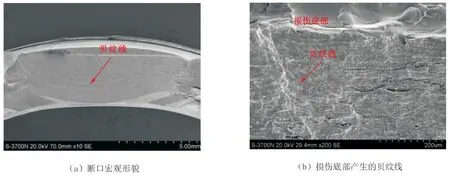

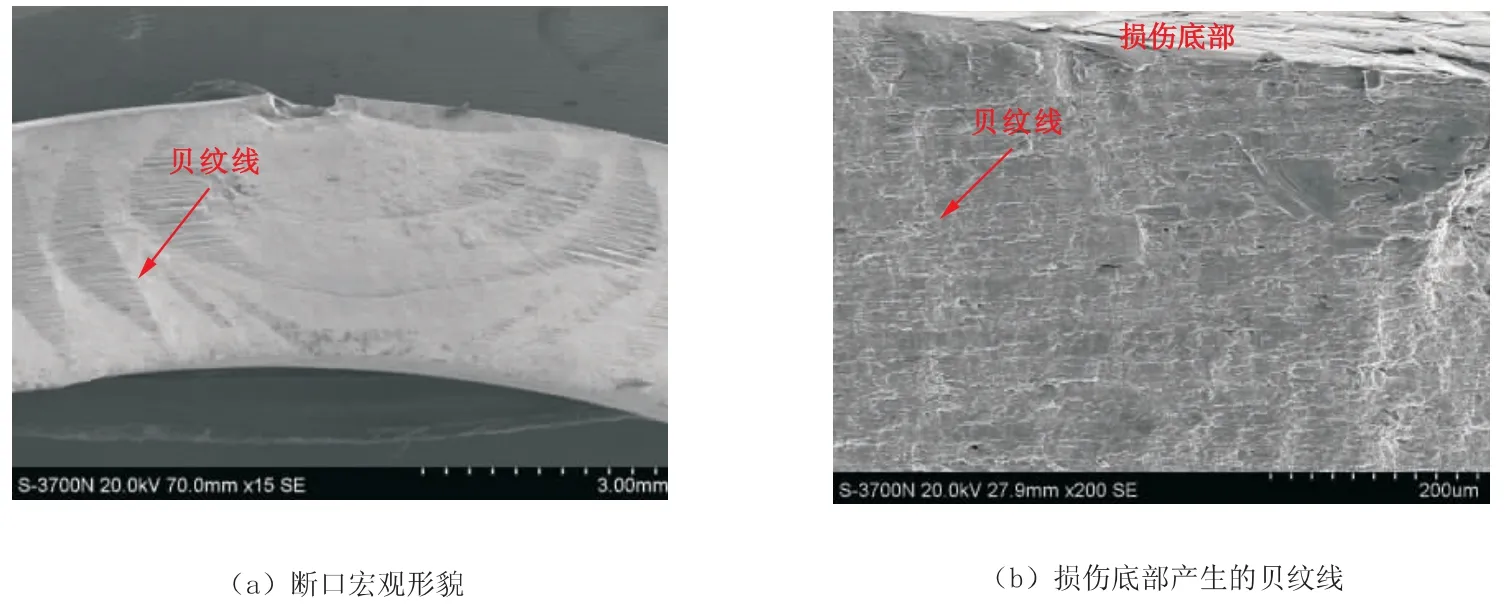

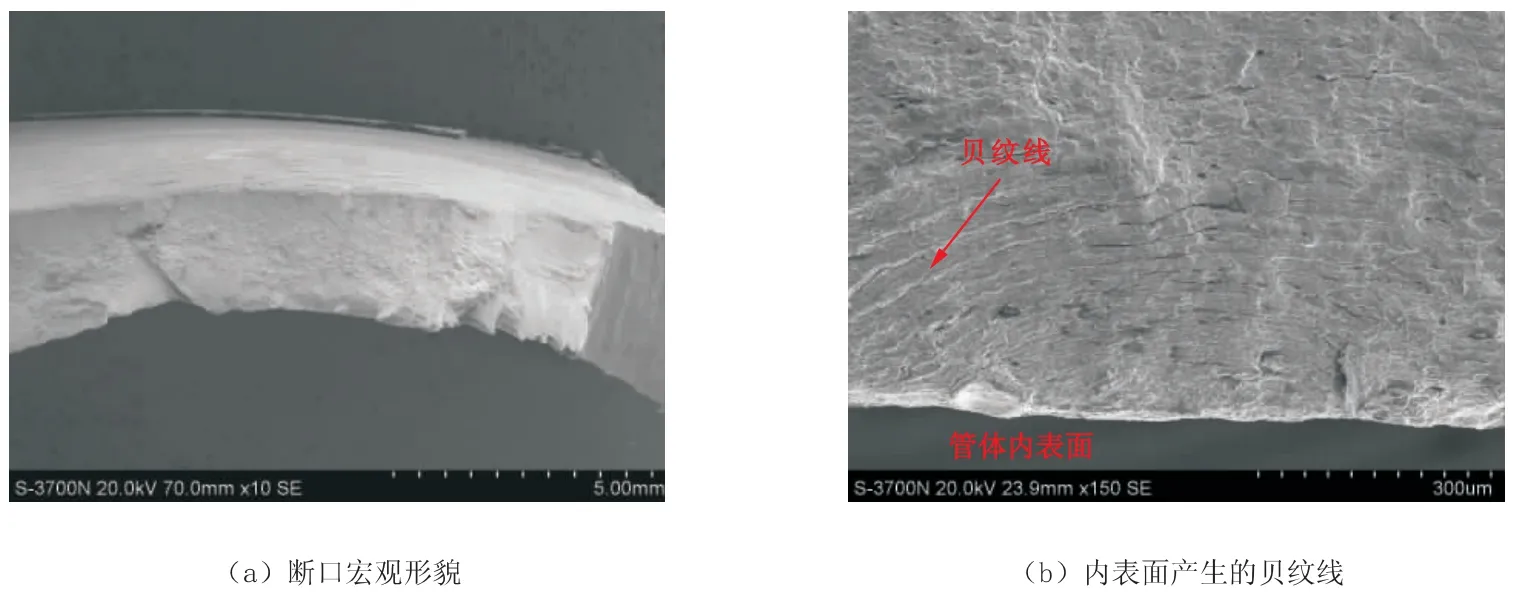

选取外表面无损伤试样和深度为壁厚10%的圆形损伤、横向刻槽损伤、纵向刻槽损伤以及表面修磨试样的疲劳试验断口进行扫描电镜观察,结果如图2~图6 所示。各试样断口中均观察到贝纹线,贝纹线是在疲劳过程中由于交变应力使裂纹扩展,在裂纹源和瞬断区之间形成像贝壳表面的同心圆弧线,裂纹前沿线的弧状台阶痕迹像一簇以疲劳源为圆心的平行弧线。其凹面指向疲劳源,凸面指向裂纹扩展方向。图2 中无损伤试样宏观断口及内表面微观形貌中均观察到贝纹线,且其凹面指向内表面,凸面指向外表面。图3、图4、图5 分别为圆形损伤、横向刻槽、纵向刻槽试样断口,宏观断口及损伤根部均观察到凹面指向损伤底部,凸面指向内表面的贝纹线,并向管体内表面扩展。图6 为表面修磨试样疲劳断口,从宏观形貌中很难观察到贝纹线,但在靠近试样内表面微观形貌中发现明显的贝纹线,并且贝纹线凹面指向内表面,凸面指向外表面。说明对于无损伤试样疲劳裂纹起裂于内表面,并向外表面扩展。外表面损伤试样疲劳裂纹起裂于损伤底部,并向内表面扩展。表面修磨试样疲劳裂纹起裂于试样内表面,并向外表面扩展,与无损伤试样相同。

图2 无损伤试样疲劳断口形貌

图3 圆形损伤试样断口形貌

图4 横向刻槽试样断口形貌

图5 纵向刻槽试样断口形貌

图6 表面修磨试样断口形貌

3 结果与讨论

外表面机械损伤是引起疲劳裂纹过早产生,导致疲劳寿命降低的重要原因。当连续油管外表面出现机械损伤时,在疲劳弯曲变形过程中损伤部位将出现很高的应力集中,使得疲劳裂纹优先在该区域产生。随着损伤深度的增加,应力集中系数则更大,疲劳裂纹产生越容易,疲劳寿命降低越多。研究认为[11],连续油管疲劳寿命主要由裂纹萌生期所决定。由此进一步说明管体损伤是导致疲劳裂纹过早产生引起连续油管疲劳寿命下降的主要原因。不同几何形貌损伤的连续油管表现的疲劳循环寿命不同,是因为不同损伤所引起的应力集中大小不同。在所制备的损伤类型当中,环向刻槽损伤引起疲劳寿命下降最多,说明该类损伤造成的应力集中系数更高,疲劳裂纹产生更容易。李伟权等[12-13]采用有限元方法对外表面带有环向和纵向刻槽的连续油管在内压和弯载荷共同作用下进行模拟,也证明环向损伤引起应力集中更高。因此,在仅考虑损伤几何形貌对连续油管疲劳寿命的影响时,损伤所造成的应力集中大小是其关键因素之一。

通过修磨可以很好地消除损伤引起的应力集中,从而防止疲劳裂纹过早产生,对提高连续油管疲劳寿命有利。试验结果可以看出,在修磨深度不大于壁厚10%时,相对于带同深度损伤的连续油管,疲劳寿命得到明显提高,并且修磨后疲劳裂纹起裂于管体内表面而不是修磨部位,说明合理的修磨不会造成过高的应力集中而引起疲劳开裂。API 5C8 《连续油管保养及维护》 标准中指出,通过修磨可使连续油管的疲劳寿命恢复至相当于壁厚与修磨后剩余壁厚相等的同规格和钢级连续油管的疲劳寿命[14],说明修磨后引起疲劳寿命的降低与壁厚减薄量有关。当修磨深度大于壁厚15%时,试样疲劳寿命降低至无损伤管疲劳寿命的36%的原因在于修磨造成的壁厚减薄量过大。在API 5ST 《连续油管规范》 标准中也同样建议对剩余壁厚不小于规定壁厚90%的外表面缺陷或缺欠进行修磨处理[15]。API 5C8 标准中提出对于深度大于规定壁厚15%的大部分损伤应切除。可以看出,本试验结果与标准规定具有一致性。

本研究只进行了几个典型几何尺寸的机械损伤对连续油管疲劳寿命影响的分析,虽然能够表现出一定的规律,但是实际作业中管体产生的损伤形貌更为复杂,其对连续油管疲劳寿命的影响因素不仅包括几何尺寸,而且还包括损伤在管柱上所处位置、作业载荷、连续油管钢级和规格以及作业前连续油管累积疲劳循环次数等。因此,损伤对连续油管疲劳寿命影响的研究还需要在连续油管低周疲劳变形特点的基础上充分结合损伤几何形貌、作业载荷及连续油管性能等因素开展疲劳寿命试验及疲劳断裂过程分析,掌握损伤对连续油管疲劳寿命的影响规律。同时,结合有限元等分析软件建立力学分析模型评估损伤对作业造成的风险,预测特定工况载荷条件下,损伤对作业安全及连续油管使用寿命的影响,以指导现场作业。

此外,在作业过程中预防管体损伤的产生是提高连续油管作业安全和使用寿命的关键。这是因为大部分管体损伤是在作业进行中产生的,不能及时得到有效修复从而成为作业的风险点。对此,应加强作业过程管理,提高操作人员技能,减少操作失误,制定合理的作业工艺、设置合理的作业安全系数,避免连续油管承受过高拉伸、压缩、内压及外挤等载荷。还可以对连续油管涂抹润滑油降低管体与井口设备、油套管之间的摩擦,在腐蚀工况作业时对管体注入缓蚀剂以减少腐蚀造成的管体壁厚损失。

4 结 论

(1)外表面机械损伤会造成连续油管疲劳寿命降低,并且随着损伤深度的增加疲劳寿命降低更明显。相对于其他损伤类型,环向刻槽损伤引起的疲劳寿命降低最为明显。

(2)对深度为壁厚10%的损伤部位进行合理修磨能够有效提高管体疲劳寿命。

(3)对损伤深度为壁厚的10%的疲劳断口分析结果表明,疲劳裂纹起裂于外表面机械损伤处,并向内表面扩展; 表面修磨试样及无损伤试样疲劳裂纹起裂于管体内表面,并向外表面扩展。

(4)实际应用中,连续油管损伤对管体疲劳寿命的影响更为复杂,作业中应加强管理和监测,减少管体损伤从而确保作业安全。