模拟缺陷对螺旋埋弧焊管静水压爆破试验的影响

2019-10-17王海生王寅杰

王 洋,王海生,王寅杰,张 勇,陈 方,陈 曦

(1.渤海装备华油钢管公司,河北 青县 062658; 2.渤海装备第一机械厂,河北 青县 062658)

静水压爆破试验能够较好地反映焊管整体的力学性能,为焊管服役安全性提供理论依据[1-2]。螺旋埋弧焊管静水压爆破试验是一种破坏性试验,采用静水压注法在密闭的试样上持续加压[3],使焊管发生变形直至爆破 (特殊要求时也可不爆破),通过爆裂位置、压力-时间曲线、周长-压力曲线综合评定焊管的力学性能[4]。

在役焊管,不可避免地会存在各类缺陷,这些缺陷对焊管的安全使用有一定的影响。无论从经济性还是安全性的角度,进行安全验证性研究是最好的选择[5]。本研究通过在某长输管线用 X70 钢级 Φ1 067 mm×14.27 mm 螺旋埋弧焊管上预制人工缺陷,进行静水压爆破试验,同时对不同压力值下焊管管体的周长进行测量,分析试验中焊管形变规律,从而为确定不同缺陷对管道安全性能所造成的影响提供依据。

1 试验方案

1.1 试验焊管和预制缺陷

试样从同一批次中随机抽取[6]。本研究中焊管两端采用椭圆封头焊接制作,管体拉伸性能实测值为屈服强度535 MPa,抗拉强度630 MPa。在焊管管体及焊缝相应位置预制了不同类型、尺寸的人工缺陷[7],缺陷类型及尺寸见表1。

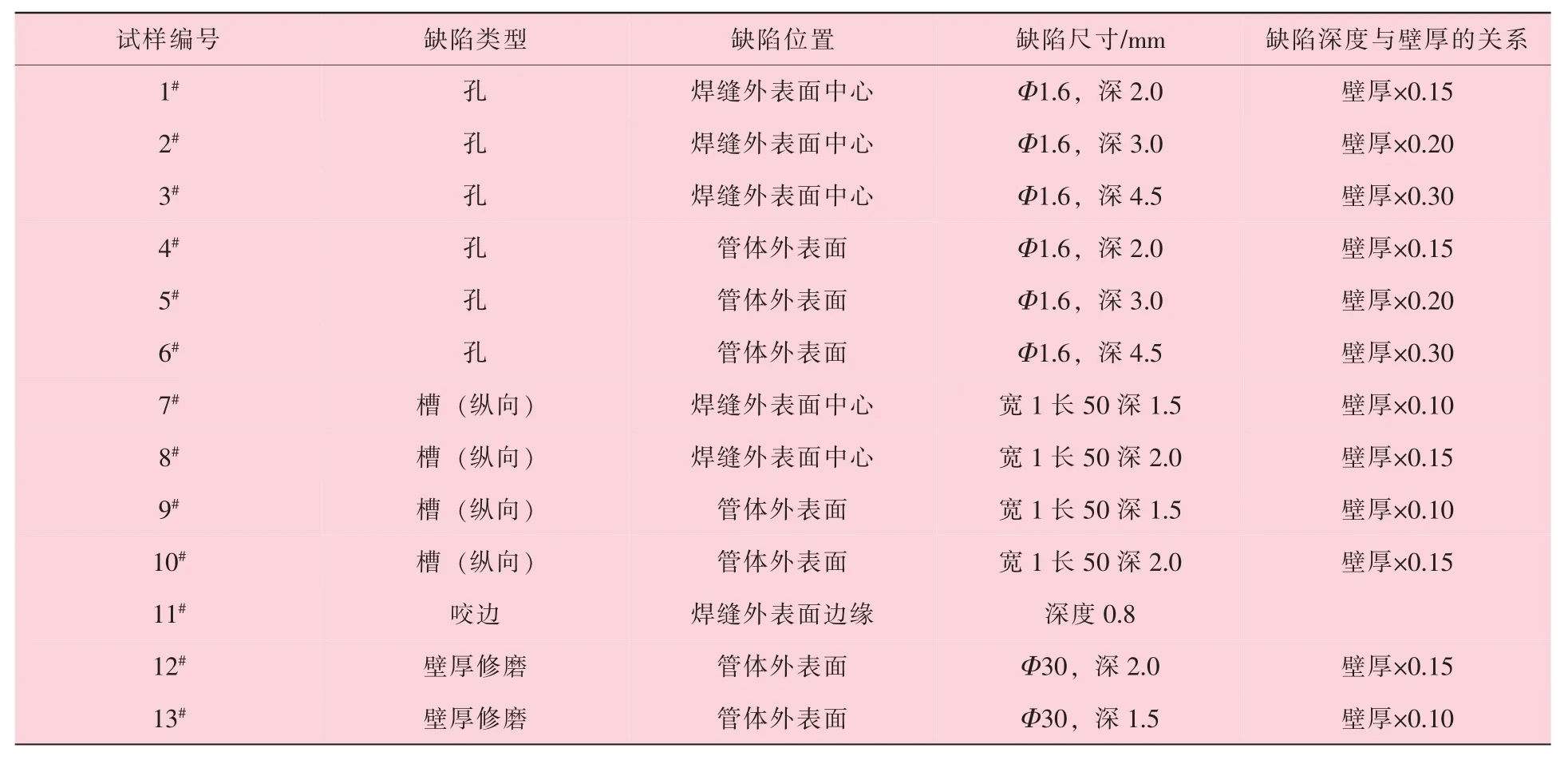

表1 焊管预制人工缺陷的类型、位置及尺寸

1.2 水压试验方案

试验方法按照SY/T 5992—2012[8]《输送钢管静水压爆破试验方法》 标准要求,由计算机控制系统通过压力传感器采集管内的压力数据,对信号数据进行处理,绘制出试验曲线[9]。

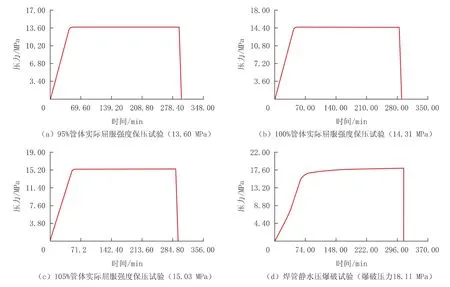

按照试验焊管管体实际屈服强度的95%、100%、105%计算钢管保压试验压力,分别为13.60 MPa、14.31 MPa、15.03 MPa; 依次进行4 h保压试验,之后进行静水压爆破试验[10],保压和爆破试验压力曲线如图1 所示。

图1 焊管保压和爆破试验压力曲线

2 试验结果

2.1 预制缺陷的变化情况

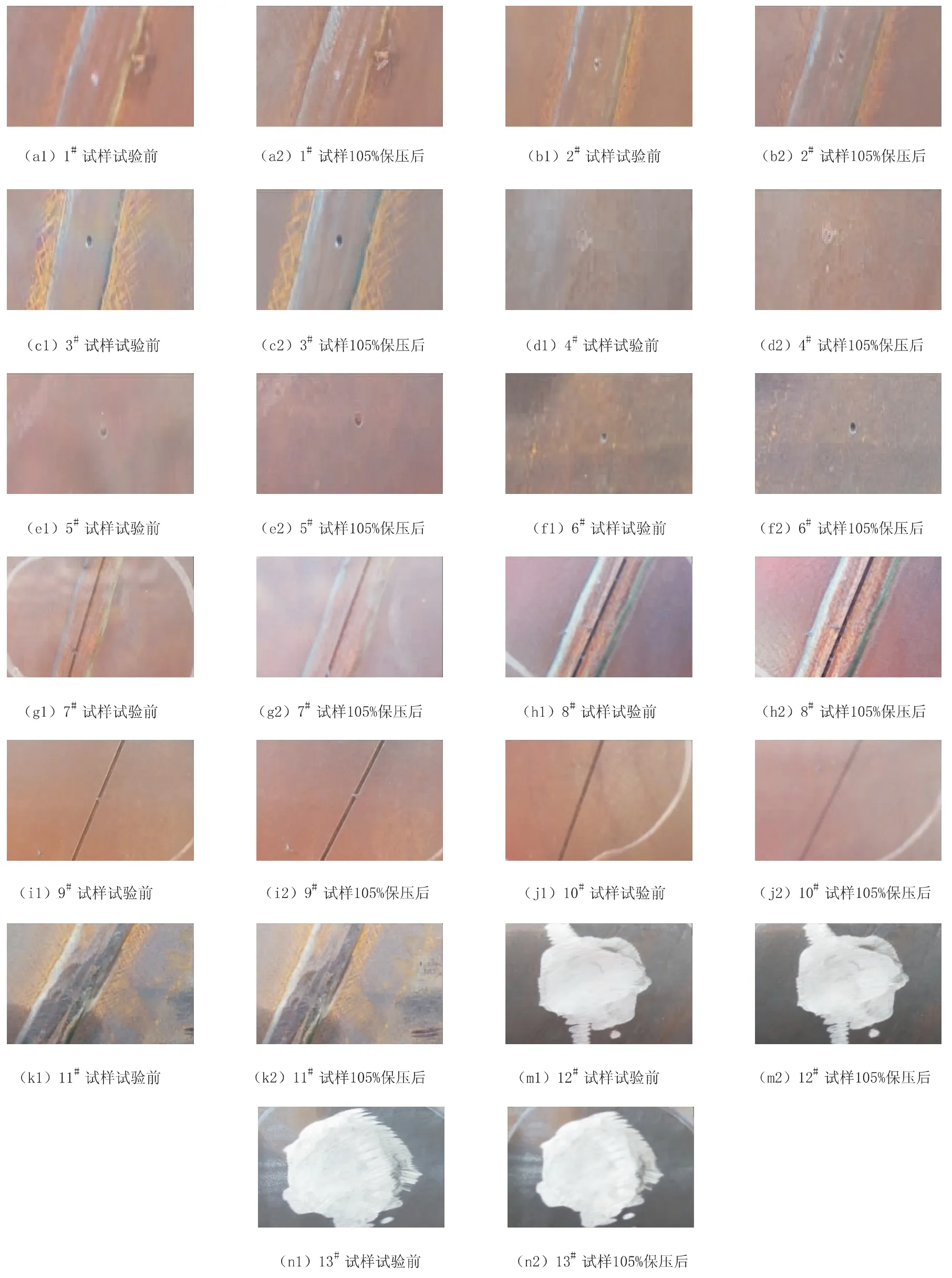

每次保压试验完成后,未发现有明显的缺陷扩展和局部塑性形变,试验前及105%保压试验后各处预制缺陷形貌如图2 所示。水压爆破试验后,对每处预制缺陷 (位于爆破口上的12#除外)周围进行超声波检测,未发现缺陷周围有裂纹。

图2 保压试验前后缺陷对比图

2.2 焊管周长的变化情况

试验前及每次保压试验完成后,分别对不同位置的焊管周长进行测量,结果见表2。由表2 可见,与试验前原始焊管相比:95%实际屈服强度保压试验后,所测量7 个位置中焊管周长最大增加2 mm、最小增加 0 mm、平均增加 0.9 mm; 100%实际屈服强度保压试验后,所测量7 个位置中焊管周长最大增加3 mm、最小增加0 mm、平均增加1.3 mm; 105%实际屈服强度保压试验后,所测量的7 个位置中焊管周长最大增加4 mm、最小增加1 mm、平均增加 2.9 mm。可见,试验压力越高,焊管周长增加值越大,但最大变形量不超过0.12%。

表2 保压试验前后焊管周长的测量结果

3 焊管承压能力、爆破位置及尺寸

图3 水压爆破焊管和爆破口局部形貌

焊管水压爆破试验测试屈服压力16.18 MPa,最大承压能力为18.22 MPa,爆破压力18.11 MPa。试验焊管起爆点位于12#预制缺陷处,该处缺陷为管体壁厚修磨,深度 2.0 mm (公称壁厚的 15%),断口处壁厚最小值[11]为 8.5 mm; 起爆点距焊管西端封头环缝处距离为4 330 mm,爆破口全长 2 170 mm,轴向长度 1 830 mm,爆破口最大开口245 mm。爆破口沿垂直于焊管轴线方向起裂后,向焊管轴向两侧迅速开裂,西端止裂于管体母材,东端穿过焊缝后止裂于管体母材[12-13],焊管爆破失效后形貌如图3所示。

4 结 论

(1)试验焊管经过 95%、100%、105%实际屈服强度保压试验后,13 处预制缺陷未发现明显的缺陷扩展和局部形变,水压爆破后对每处预制缺陷 (位于爆破口上的12#除外)周围进行超声波检测,未发现缺陷周围有裂纹扩展。

(2)试验焊管经过 95%、100%、105%实际屈服强度计算压力保压试验后,所测量7 个位置与试验前焊管原始周长相比,最大增加量分别为2 mm、3 mm、4 mm,平均增加量分别为 0.9 mm、1.3 mm、2.9 mm; 试验压力越高,焊管周长增加值越大,但最大变形量不超过0.12%。

(3)试验焊管起爆点位于12#预制缺陷 (壁厚修磨15%)处,试验焊管最大承受压力为18.22 MPa,高出标准规定抗拉强度最低值计算压力 (15.25 MPa)2.97 MPa,高出实际抗拉强度计算压力 (16.85 MPa)1.37 MPa,有一定的裕量[14]。

(4)通过人工模拟缺陷的X70 螺旋埋弧焊管进行静水压爆破试验,研究了保压试验前后缺陷的扩展、形变规律和焊管的承压能力,为确定不同缺陷对管道安全性能所造成的影响提供了依据[15]。