长输管道全位置激光-电弧复合焊应用技术研究*

2019-10-17王鲁君皮亚东郭晓疆牛连山

王鲁君,皮亚东,闫 臣,郭晓疆,牛连山

(中国石油天然气管道科学研究院有限公司,河北 廊坊 065000)

管道焊接技术作为长输管道工程现场施工的关键技术,直接关系到工程的施工质量、效率以及管线运行期间的安全可靠性和经济效益。由于管道全位置自动焊受焊接速度和单层焊接厚度的制约,若想将焊接速度提高到1 m/min 或单层厚度超过3.5 mm,则焊缝出现边缘未熔合与层间未熔合的缺陷概率将显著提高,焊缝的组织性能 (拉伸、冲击功等)明显变差。为此,研发新一代高效焊接技术和装备已成为管道工程建设技术难题。激光-电弧复合焊接技术具有焊接速度快、质量好的特点,为管道自动焊焊接施工带来了新的动力。

1 长输管道自动焊接技术应用情况

我国长输管道全位置自动焊技术主要用于机械化流水作业模式,施工流程如图1 所示。包括集管口组对和根焊于一体的内焊机、进行管道热焊的单焊炬外焊机和填充盖面的双焊炬自动焊机。

图1 长输管道自动焊施工流程示意图

1.1 内焊机

内焊机是将多把焊枪安装在管道内对口器上,形成组对和焊接一体化的焊接设备。内焊机具有根焊质量好、工效极高的特点。八焊炬内焊机如图2 所示,完成一道Φ1 422 mm 焊缝的根焊只用90 s。

图2 八焊炬内焊机

1.2 外焊机

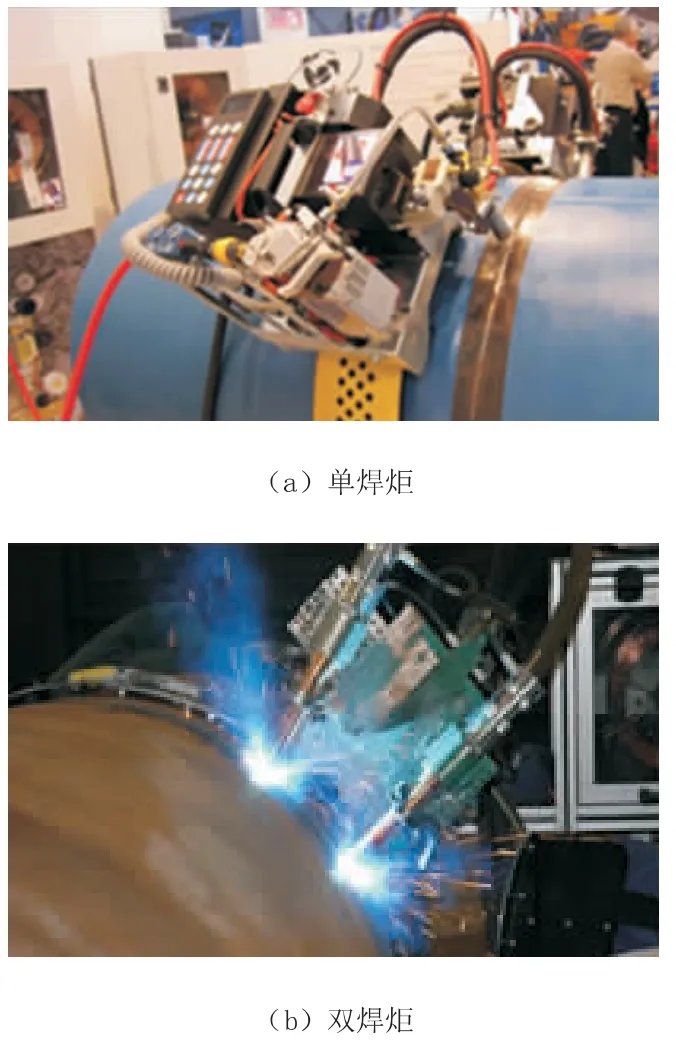

单焊炬外焊机由两台各装一支焊枪的焊接小车沿环形轨道从管道的顶部分别相向向下焊接,焊接过程中的参数全部预设在控制系统中,焊接过程由焊接小车自动完成,一次焊接厚度为3 mm左右,如图 3 (a)所示。双焊炬外焊机由两台各装两支焊枪的焊接小车沿环形轨道从管道的顶部分别相向向下焊接,主要用于焊缝的填充和盖面,工效较前者更高,一次焊接厚度可达5 mm左右,是目前主流机型,如图 3 (b)所示。

1.3 焊接工艺

图3 外焊机

管道全位置自动焊的典型工艺是多焊炬内焊机+双焊炬外焊机工艺。长输管道主要以中厚度钢管为主,由于一次焊接厚度有限,需要多个焊接工作站共同完成。由于自动焊设备昂贵,其成本也非常高。如果采用激光-电弧复合焊打底+双焊炬填充盖面,利用激光-电弧复合焊能量集中、穿透能力强、一次焊接厚度大的特点,既可节省外焊机设备,又可以提高焊接效率。目前,IPG 公司已经推出30 kW 的激光源,可以一次熔透30 mm 壁厚,而效率最高的双焊炬自动焊机一次焊接厚度也只有5 mm。因此,研究激光-电弧复合焊在管道全位置焊接应用具有重要的意义。

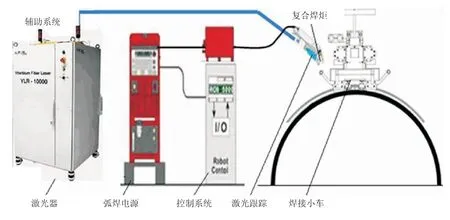

2 设备选用和研制

基于对管道焊接施工的自动化水平的提升,开展了管道激光-电弧复合焊技术研究,完成了国内首套管道全位置激光-电弧复合焊接系统样机的研制,焊接系统主要由激光器、弧焊电源、控制系统、激光跟踪系统和焊接小车等5 部分构成,如图 4 所示。

图4 激光-电弧复合焊接系统示意图

2.1 激光器和弧焊电源系统

激光器系统要适应海洋或陆地管线现场焊接施工任务,需具有体积较小、光束传输灵活等特点,弧焊系统则要求激光焊复合后对工况适应性强、飞溅小、稳定性好。因此,最终采用 IPG 公司型号为 YLS (Ytterbium Fiber Laser)-10000 高功率光纤激光器和福尼斯公司生产的TransPuls Synergic 4000 电弧焊机组成焊接系统。

2.2 控制系统

控制系统是激光-电弧复合焊的核心,主要完成行走电机控制,复合焊炬的上下、左右位置调整,送丝电机控制,激光器启停、功率的调节,弧焊电源电流、电压的控制等,采用了数字信号处理器 (DSP)+嵌入式微处理器 (ARM)组成运动和焊接的智能化控制系统,如图5 所示。

图5 复合焊控制系统实物照片

2.3 焊接小车和轨道

焊接小车的结构设计是双对称方式,上下滑板机构采用双步进电机带动滚珠丝杠运动,保证了移动的精度; 行走机构采用双直流伺服电机驱动,焊接小车与轨道是齿轮齿条的啮合,保证了运动的平稳。

2.4 激光跟踪系统

针对激光-电弧复合焊焊接速度快并要求焊枪与坡口中心重合的特点,激光跟踪是复合焊接的首选方式,如图6 所示。激光跟踪系统采用三条激光条纹实时检测,既保证了检测精度,又保证了焊接稳定性,实现了管道激光-电弧复合焊焊缝精确跟踪和复合焊炬实时控制,确保焊接质量。

图6 复合焊激光跟踪系统装置

3 焊接工艺研究

课题组针对不同管材、管径和钝边厚度的钢管分别进行了不同激光功率、焊接速度、焊丝直径、错边量和对口间隙的焊接工艺试验,试验现场如图7 所示。

图7 焊接工艺试验现场

3.1 钝边厚度对焊缝成形的影响

钝边厚度对焊接过程的影响显而易见,为了研究和对比钝边厚度对焊接过程以及焊缝成形质量的影响,试验对 4 mm、6 mm 和 8 mm 钝边的工件进行了工艺试验,试验结果如图8 所示。从图8 可以看出,4 mm、6 mm 和 8 mm 钝边的工件焊缝背面成形良好,不同的是4 mm 钝边的工件背面焊缝成形要优于8 mm 钝边。8 mm 钝边的工件焊缝背面有内凹倾向,其主要原因是4 mm钝边时采用的激光功率比较小,此时的热输入也较小,而8 mm 钝边焊接时激光功率较大,同时其形成的熔池也较大,重力作用相较于4 mm 和6 mm 钝边更大,因而在其他条件相同的情况下,8 mm 钝边的工件更容易出现内凹缺陷。

图8 4 mm、6 mm 和8 mm 钝边焊接工艺试验结果

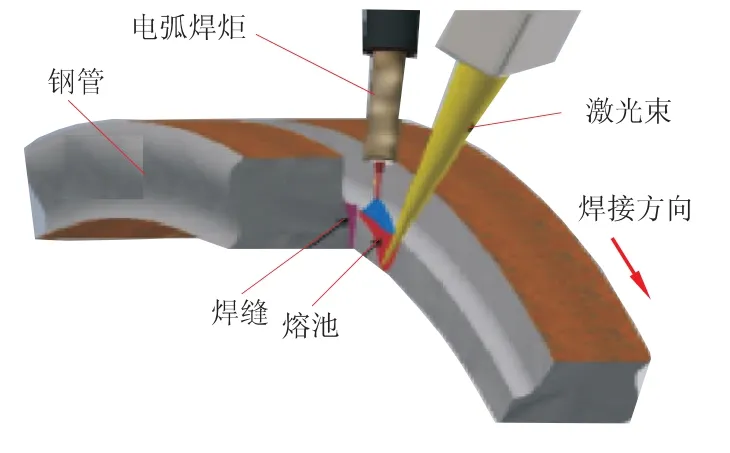

3.2 光-丝间距对焊缝成形的影响

激光-电弧复合焊光-丝间距如图9 所示。光-丝间距太大,激光和电弧处于分离状态,焊缝成形不美观,焊缝热影响区小,且容易在背面形成焊瘤。光-丝间距太小,激光打在焊丝上,损失了激光的能量,同时形成的焊缝不连续。在激光功率一定范围内,光-丝间距在2 mm 时是最优距离,与母材两边熔合好,焊缝表面成形圆滑,既发挥了激光-电弧复合焊效率高的优势,又保证了保证焊接过程的稳定性。

图9 激光-电弧复合焊光-丝间距示意图

4 焊接接头的力学性能及金相组织

以 X80 钢级 Φ1 219 mm×18.4 mm 管线钢为例,钝边 8 mm,进行拉伸试验、弯曲试验、夏比冲击试验、硬度试验和金相组织观察。

4.1 拉伸试验

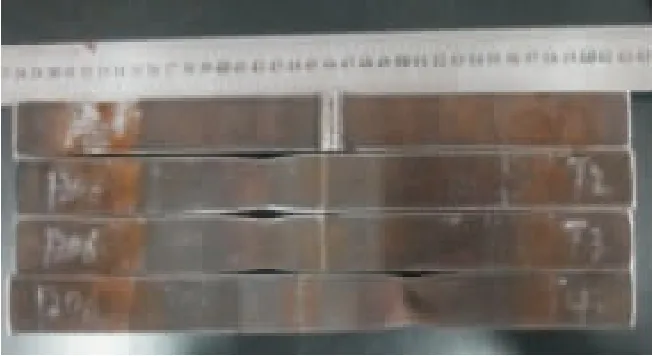

拉伸试样断裂位置均为母材,表明焊接接头强度要高于母材的强度。试验数据最小696 MPa,最大 730 MPa,均值 717.25 MPa,均大于标准值。拉伸试样断裂位置如图10 所示。

图10 拉伸试样断裂位置示意图

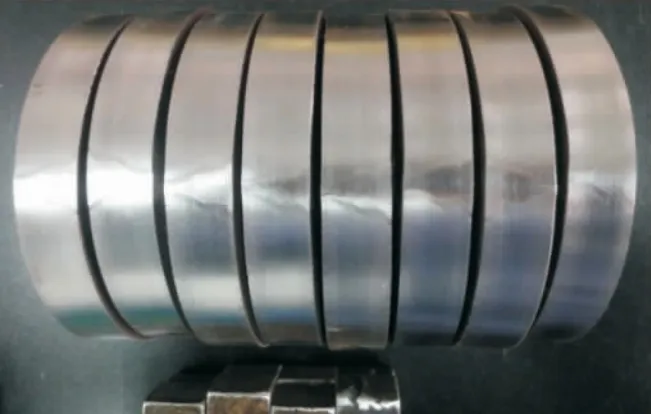

4.2 弯曲试验

弯曲试验采用18.4 mm×13 mm 试样,横向侧弯 180°。弯曲试验后试样如图11 所示,弯曲结果表明,试样表面均未出现裂纹和缺陷,焊接接头承受静载弯曲变形的能力较强,具有较高的延展性; 试样表面在热影响区附近出现微小突起,这是热影响区硬度高于母材所致。

图11 侧弯试验后试样

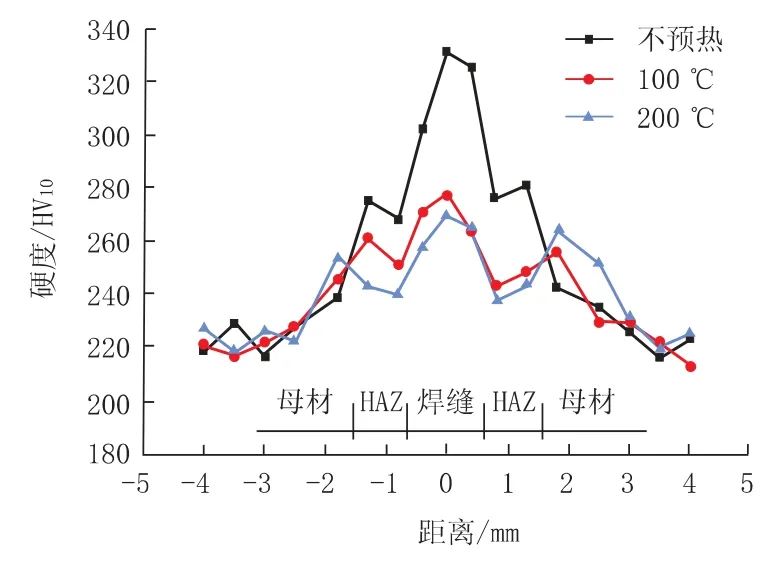

4.3 硬度试验

在X80 管线钢激光-电弧复合焊焊接头力学性能测试过程中,发现接头尤其是焊缝硬度偏高,因此对影响接头硬度的因素 (预热温度、激光能量、对口间隙)进行了比较系统的试验研究,结果如图12 所示。试验结论与能量的变化关系微小,预热超过50 ℃是硬度的一个分界线,焊接接头HV10可以控制在300 以下。以试验数据为依据确定合理的解决方案,有效控制接头硬度。

图12 激光-电弧复合焊焊接接头硬度试验结果

4.4 夏比冲击试验

夏比冲击试样为V 形缺口的标准试样,规格为 10 mm×10 mm×55 mm。试验温度-10 ℃,试样吸收能量单值在160~263 J,焊缝的冲击韧性很好。通过大量的试验数据可以得出,激光能量的大小对焊缝冲击韧性影响不大,冲击试验的单个值和平均值均高于标准要求。

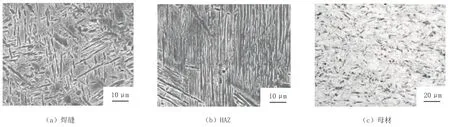

4.5 金相组织

图13 为激光-电弧复合焊焊接接头的微观组织形貌。由图13 可以看出,焊缝由大量综合力学性能优良的针状铁素体构成。热影响区由奥氏体、马氏体、粒状贝氏体组成。金相观察没有发现焊接缺陷。

图13 激光-电弧复合焊焊接接头的金相组织

5 工业化应用需要解决的问题

试验中发现,激光-电弧复合焊在管道全位置根焊过程中存在一些问题,当钝边不大于8 mm时,仰脸位置的内凹可通过优化焊接参数予以改善,但不能完全消除。设备的精度和利用率不足,现场工程施工应用还需改进。

5.1 技术环节

(1)仰脸位置内凹问题。在实验室模拟工程应用情况下焊接试验,由于对口间隙不同,导致内部焊缝余高不一致。对口间隙过大时,仰脸4 点~6 点位置易出现内凹情况,并且随钝边厚度的变化有所不同。根据试验数据分析不仅与激光和电弧功率以及4 点~6 点位置的离焦量和光-丝间距有关,而且与钝边厚度有关。实验室内部的焊接试验都无法彻底避免,如果工程应用,那么问题只会越来越大。后期的工艺研究需找到解决内凹的技术方案。

(2)设备的可靠性及精度问题。由于是科研样机,设备存在稳定性差、精度低等问题。焊接工艺的可重复性不好,焊接合格率不高,还不能满足现场试验的要求。

(3)激光焊道的熔合问题。随着焊接厚度的增加,激光焊道的有效和充分熔合也将是需要进一步考虑的问题。

5.2 经济性方面

由于大功率光纤激光器的价格比较昂贵,在10 mm 以下薄壁管道焊接方面,激光-电弧复合焊的成本较常规自动焊要高出许多,实用意义不大。但在中厚壁管道焊接方面,则随着管道壁厚的增加,其经济性的提高则愈加明显。

6 结 论

(1)随着大功率激光器的工业化应用,激光-电弧复合焊在管线钢焊接方面的应用具有非常好的前景。长输管道的壁厚一般在10~30 mm,通过研究实现制管和现场施工高效的 “一站式焊接”将会使焊接效率有大幅提升。

(2)在制管行业,机械制造业水平的提高,可由激光-电弧复合焊一次完成约90%的焊接厚度,用传统的方法进行封底和盖面焊接。

(3)在管道施工方面,可由激光/电弧复合焊一次完成约80%的焊接厚度,内部采用专用内焊机进行焊接,再用其电弧焊炬进行盖面焊接。