大跨悬挑“7”字形管桁架地面拼装施工关键技术

2019-10-15周海锋

周海锋

(中冶建工集团有限公司,重庆400032)

1 引言

大型体育场馆的建设日渐增多,其屋面体系大多为钢结构,其自重轻、跨度大,能满足结构及功能性需要。钢结构屋面造型复杂,导致构件异型、弧形杆件及复杂节点增多,悬臂桁架多采用地面拼装成型,然后大型起重设备分榀吊装,高空连接成整体的施工方法,地面拼装质量将影响到整个钢结构施工安全和质量[1]。通过地面拼装施工技术总结创新,可用于指导同类型或相似桁架地面拼装,弥补相关技术资料空缺。

2 工程概况

2.1 项目总体概况

体育场位于内蒙古呼伦贝尔牙克石市,主体为钢筋混凝土框架结构,屋面为钢管桁架结构,地上2层,局部3层。占地面积14 376.67m2,总建筑24 995.8m2,总座椅数16 995个(乙级体育场),设计使用年限50年,抗震设防烈度7度。主体结构最大长度240m,最大宽度190m,檐口高度33.227m。

2.2 钢结构概况

屋面钢管桁架结构,主桁架24榀(见图1),东西侧对称布置各12榀,环桁架4道,沿整个屋盖呈不规则椭圆形布置(见图2);主桁架为倒“7”字形安装,截面呈倒三角形(见图3),每榀桁架设置2个支座分别在A、C轴线,支座中心距3m,主桁架有 6 种不同规格,质量 27~56t,悬挑长度 23~33m,倒“7”字高14~20m;钢结构罩棚质量约1600t;主桁架杆件规格:上弦杆φ76mm×(3.8~425)mm×30mm;下弦杆及腹杆φ76mm×(3.8~480)mm×35mm;焊接空心球支座半径R为425~500mm。

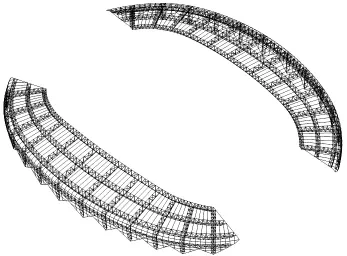

图1 屋盖整体示意图

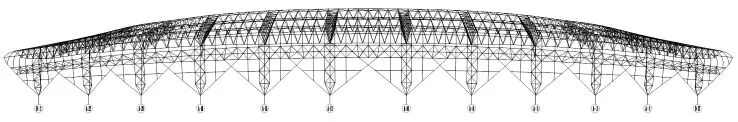

图2 屋盖立面示意图

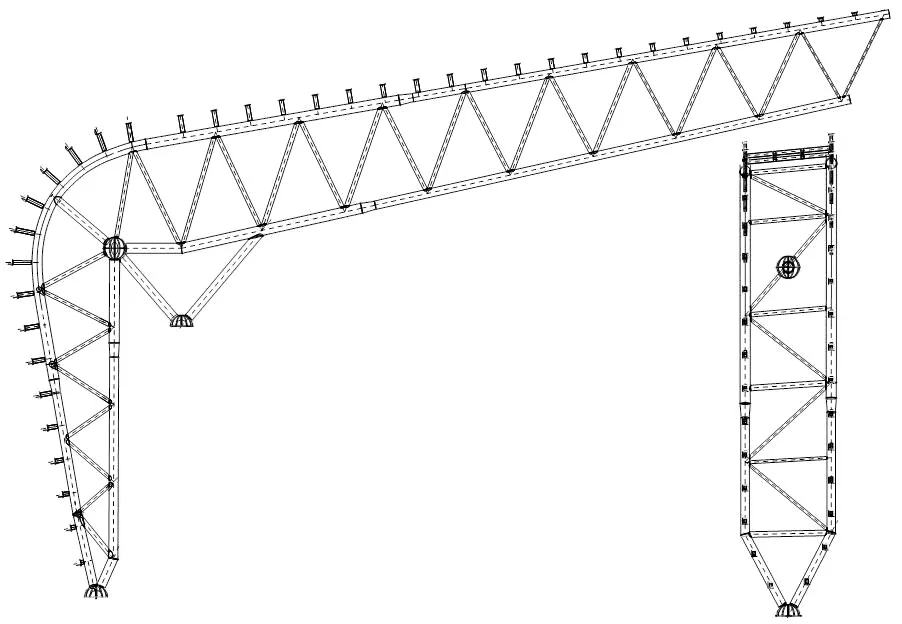

图3 主桁架立面示意图

3 工程特点及拼装难点

本工程的特点及拼装难点如下:

1)主桁架规格多,杆件长度、直径、倾斜角度不一(见图3),对地面拼装放样、拼装精度控制等带来挑战;

2)节点复杂,焊接质量控制难度大。主桁架腹杆较多,轴线均相交与一点,导致此处焊缝相交及存在窄间距焊接,其焊接困难,设计一级全熔透焊缝质量不易保证;

3)截面形式复杂、杆件变径,转折等,需要对杆件分段划分,方案需仔细策划,以减少拼装焊接量和提高组拼工效;

4)工期紧张,拼装胎架多套,重复利用率低,需多次改造使用,倒“7”字形地面卧拼,其形式复杂,对胎架制作精度及可调整性要求高。

4 现场卧拼整体及关键工艺流程

整体流程:场地处理→测量放线→胎架焊接拼装→杆件吊装组拼焊接→技术复核→焊缝探伤→补漆→转场安装。

场地处理:选址→承载力复核→地基处理→混凝土硬化→切缝→养护。

胎架焊接拼装:测量放线→底梁定位→拉梁焊接→立柱焊接→斜撑加固→三角托焊接→技术复核。

杆件吊装组拼焊接:上弦左侧主弦杆吊装→上弦右侧主弦杆吊装→下弦杆吊装→调整定位→上弦联系杆吊装定位→腹杆吊装定位→技术复核→分段焊接→验收。

说明:杆件在工厂下料、弯弧、相贯线切割、喷漆等,质量合格,打包运至拼装现场。

5 施工关键技术

5.1 场地处理

拼装场地处理应考虑因素:主桁架及胎架自重荷载,其通常进行地面硬化后能满足要求,也可进行简单核算;重点应考虑拼装吊机行走路线和停车点荷载,本工程主桁架地面拼装后,采用SCC4000(400t)履带吊转场吊装,因此,考虑吊装荷载时地面承载能力为主;拼装场地及杆件堆放地应进行垫高,便于排水。

履带吊行走线路路基承载力简化计算包括2方面:

1)通过查询设备参数,获得吊机在基本臂和标准配重下的履带平均接地比压力P1,通过静力计算获得吊机负重状态下履带反力(取较大值),从而计算压应力P2。P1+P2<fak(地基承载力特征值)。

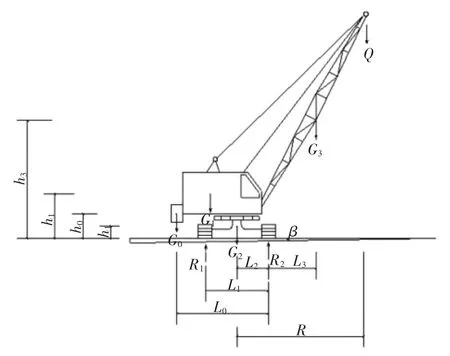

2)简化静力计算模型,如图4所示。查询设备参数表和分析吊装工况,通过静力计算模型得到履带最大反力R,从而得到压应力P,P<fak。

本工程拼装场地通过粉土压实后铺200mm厚碎石,C25硬化150mm厚;吊装路线粉土换填500mm厚毛坯石,铺150mm厚级配砾石整平层,并压实,履带吊行走时随铺15mm厚钢板。

图4 简化静力计算模型

5.2 构件拆分

主桁架拆分成若干杆件运至现场拼装焊接,其拆分合理性涉及运输、拼装效率、焊接量等,因此,应详细策划。“7”字主桁架拆分:直管长度不超过拖挂车厢,超过时分段;弯管、变径节、腹杆、联系杆单独成段,折线处在转折点分段。分段处应避开密集施焊节点。如有复杂节点(铸钢节点),节点应单独制造。

5.3 胎架设计及组拼

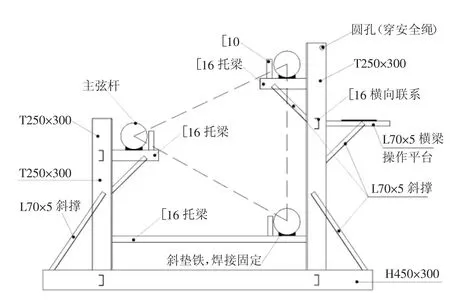

主桁架胎架3套,完成同类型构件拼装后改造,胎架的设计应考虑承载力、刚度和稳定性要求,通过计算确定(见图5)。立柱间距应当考虑杆件形式及长度、焊缝位置、构件变形及稳定、胎架整体加固等因素。胎架采用全站仪定位放样,确保尺寸准确。胎架及主桁架采用Xsteel Tekla整体建模,转换成CAD模型图,进行坐标定位放样。

根据放样位置,先安装底梁并焊接拉梁固定,再焊接立柱和斜支撑;胎架高度最低处应能满足全位置焊接所需高度;三角托高度应根据标高严格控制,并焊接限位立柱;上弦杆焊接平台应能确保焊接可操作性,确保其合理宽度和高度。拼装胎架组装后应进行技术复核,验收合格后使用。

图5 胎架设计示意图

5.4 拼装及焊接

用25t汽车吊将主桁架地面一次拼装成型(见图6)。现场架立胎架,将主桁架弦杆依次吊装至胎架上并临时固定,调整复核后临时焊接固定,吊装腹杆和联系杆并与主弦杆临时固定,在分段焊接主弦杆和对应的腹杆。

焊接采用新技术(免清根焊接技术、免开破口熔透焊技术、窄间隙焊接技术),确保焊接质量。焊前进行工艺评定,桁架焊接应先焊接主构件再焊接次构件;对称结构焊接必须对称施焊,应连续施焊避免多次熄弧引弧;先焊接焊缝长且填充量大的焊缝。为减少桁架主弦杆焊接过程中的焊接变形,应分段同步焊接腹杆和联系杆形成约束体系,或设置临时支撑和焊缝约束板(固定在焊缝两侧)。部分圆管可采用地面对接焊接成型后胎架拼装,以减少仰焊。

图6 主桁架拼装

5.5 质量控制与检测

质量检测包括:拼装尺寸、焊接质量、防腐涂装等,拼装质量通过现场检尺并与深化设计图纸对比,偏差在允许范围内;焊缝设计采用一级焊缝,全焊透,所有焊缝均进行外观质量检查合格后超声波探伤,均达到验收及设计标准。

钢管焊接控制要点:坡口组对时应避免破口间隙过小和错边量,应考虑焊接收缩余量(通过试验焊接确定,经验参考值为弦杆每段放焊接收缩余量3~5mm,对腹杆等杆件放焊接收缩余量2mm);在施焊部位搭设防风棚;垫板应与坡口紧贴;坡口清理干净不得留有杂质和污染物;焊前预热和焊后保温时间及温度应满足要求;打底焊采用小电流将焊缝根部熔透,填充焊电流大于打底焊,避免出现焊瘤等缺陷,并严格控制层间温度,层间清理应彻底[2]。

6 结语

由于结构的特殊性,“7”字形钢管主桁架构造复杂,卧拼难度大,通过现场优化及创新,总结了场地处理方式、拼装胎架设计思路、桁架拆分及组拼质量控制等方法,确保了拼装进度和质量,具有一定的应用借鉴价值。由于本工程体量有限,对于更大型的类似结构,可参考以上思路解决实际问题。