生物基聚酯改性的研究进展

——聚(2,5-呋喃二甲酸乙二醇酯)合成与

2019-10-10谢鸿洲吴林波李伯耿

谢鸿洲,吴林波,李伯耿

(浙江大学 化学工程与生物工程学院 生物质化工教育部重点实验室化学工程联合国家重点实验室,浙江 杭州 310027)

生物质的利用不仅为传统聚合物提供了新的原料来源,更为合成具有新颖结构和优异性能的新型聚合物提供了新的机会。这些原料来源于生物质资源的合成聚合物统称为生物基聚合物,既包括微生物以生物质为原料直接合成的生物基聚合物,如聚羟基烷酸酯(PHAs)[1],也包括以生物质为原料先通过生物或/和化学法转化合成生物基单体、再通过聚合反应制得的生物基聚合物[2],如聚乳酸(PLA)[3-4]和聚(对苯二甲酸1,3-丙二醇酯)(PTT)[5-6]。包括PHAs、PLA在内的部分生物基聚合物具有可生物降解的特性,已广泛用于日用塑料、包装材料、农用地膜、生物材料和3D打印材料,而PTT则主要用作弹性纤维。目前,绝大多数生物基聚合物由脂肪族生物基单体(如,乳酸、1,3-丙二醇、丁二酸和丁二醇)制得,其物理-力学性能相对较低。2,5-呋喃二甲酸(FDCA)是一种生物基芳香族单体,可由淀粉、纤维素等生物质经水解、脱水、氧化等反应制得[7-8]。FDCA具有与石油基单体对苯二甲酸(TPA) 相近的结构和物性,可用于合成高性能聚酯、聚酰胺和环氧树脂,被美国能源部确定为12种最具潜力的生物基平台化合物之一,也被视为“沉睡中的巨人”[9]。Sousa等[10]研究表明,FDCA聚酯具有比脂肪族二元酸聚酯更高的物理-力学性能和应用价值。聚(2,5-呋喃二甲酸乙二醇酯)(PEF)是其中最典型的代表。

与石油基聚酯——聚(对苯二甲酸乙二醇酯)(PET)相比,生物基聚酯PEF具有更高的玻璃化温度、强度、刚性和气体阻隔性,而熔点和加工温度则更低;PEF的生产和应用将会大大降低不可再生能源的使用和温室气体的排放[11],并且可以像PET一样进行回收利用。由于PEF具有优异的性能,其生产和应用能带来巨大的环境效益,而且据推测,其远景成本与PET接近[10],有望成为大宗聚酯新品种,发展前景看好,因此其研究开发广受关注。目前,尽管对FDCA和PEF的合成技术、PEF的结构-性能和改性的研究已取得重要的进展,但部分关键技术尚未取得突破,FDCA和PEF尚未实现工业化生产和应用。为促进对PEF聚酯的合成技术、结构-性能和改性的了解和认识,本文中,笔者对近期PEF相关的研究进展进行综述,以期为相关研究人员提供参考。

1 PEF的合成技术

FDCA基聚酯合成的报道始于1947年[12],但由于当时FDCA单体来源受技术所限,并未引起较多关注。随着从生物质出发合成FDCA的技术不断进步,FDCA来源问题逐步得到解决,FDCA基聚酯尤其是PEF的合成重新引起研究者关注。聚酯的合成方法包括溶液缩聚法、熔融缩聚法、熔融-固相缩聚法以及开环缩聚法。这些方法都可用于PEF的合成。

1.1 溶液缩聚法

溶液缩聚法是在惰性溶剂中进行缩聚的方法。Gandini等[13]于2009年以1,1,2,2-四氯乙烷为溶剂、吡啶为催化剂,采用2,5-呋喃二甲酰氯与乙二醇在室温条件下制备出聚合度为70的PEF,分子量偏低。由于2,5-呋喃二甲酰氯单体合成和溶剂使用与回收带来的技术、环保和能耗方面的巨大挑战,该法难以用于PEF工业化生产。

1.2 熔融缩聚法

熔融缩聚法包括两种技术路线——酯化-熔融缩聚和酯交换-熔融缩聚,即二元羧酸或其二酯与二元醇在常压或加压下经酯化或酯交换反应生成相应的预聚物,然后在高温、高真空下经熔融缩聚合成聚酯。其中,酯化-熔融缩聚是聚酯工业生产的主流路线[11]。不同于PET的是,PEF的熔融缩聚更易发生变色、醚化和热分解副反应,导致产物色泽深、呋喃二甲酸二甘醇酯链节(简称DEGF链节)[14]含量高。因此,选择合适的聚合工艺和催化剂在合适的工艺条件下制备高分子量PEF的同时抑制上述副反应,是熔融缩聚法合成PEF需要研究解决的关键问题。目前大多数PEF合成研究选用酯交换路线,其原因有二:一是目前FDCA精制技术尚不成熟;二是酯交换路线有利于抑制变色和醚化副反应。

在酯化/酯交换和熔融缩聚阶段(尤其是缩聚阶段),PEF均会发生变色,生成从琥珀色、棕色甚至黑色的PEF产品。PEF变色首先与单体中的杂质有关,尤其是醛类杂质的存在会导致严重的变色[15]。当杂质完全去除后,可制得色泽较浅如琥珀色的PEF。变色的第二个原因是FDCA的脱羧反应和脱羧产物进一步的副反应。De Jong等[16]采用酯化-熔融缩聚和酯交换-熔融缩聚两种不同的技术路线,在相同的条件下合成PEF,发现前者比后者变色严重得多,认为是FDCA脱羧所致。由于FDCA在高温下易发生脱羧反应,因此用呋喃二甲酸二甲酯(DMFD)代替FDCA,即采用酯交换-熔融缩聚路线,更有利于避免PEF变色[12,16]。

催化剂也是PEF变色的重要影响因素。Gruter等[17]发现锰系和钴系催化剂均会导致PEF色泽异常;van Berkel等[18]针对酯交换-熔融缩聚,考察了催化剂对PEF色泽的影响,发现采用醋酸钙-三氧化二锑复合催化剂利于改善PEF色泽,PEF溶液吸光度(400 nm处)仅为0.002。Gruter等[17]认为PEF色泽随着缩聚温度的升高而加深。Gubbels等[19]则认为相对于FDCA纯度,缩聚阶段的高温更容易导致FDCA基聚酯的变色。综上所述,PEF的变色与呋喃二甲酸或酯的纯度、脱羧反应、催化剂、反应温度/时间等因素有关。选用合适的技术路线,采用高纯度单体、高选择性催化剂和合适的反应条件和稳定剂,方可制得浅色泽的PEF。

催化剂是影响PEF分子量增长和副反应的关键因素。用于PET缩聚的锑系、钛系和锡系催化剂均可用于PEF的合成,但往往表现出不同的催化活性和选择性。三氧化二锑是合成PET的经典催化剂,直接用于PEF合成时特性黏度往往偏低[20]。Wang等[21]将其与醋酸锌复配使用,可合成出特性黏度达0.80 dL/g以上的PEF。钛系和锡系也表现出高催化活性,所得PEF特性黏度达到甚至高于0.8 dL/g[22-24],但可能由于单体纯度较低和反应条件不合适的原因,也有分子量较低的报道[25-26]。吴佳萍[14]详细研究了催化剂体系和反应条件对PEF分子量的影响,发现锡-锑复配催化剂和改性钛系催化剂对PEF缩聚具有较高的反应活性,PEF特性黏度可达0.8 dL/g以上,在稳定剂协同下可制得浅色PEF。除了催化剂之外,PEF分子量的增长还受到酯化率/酯交换率、缩聚条件和副产物脱挥等因素的影响。

1.3 熔融-固相缩聚法

固相缩聚是指熔融缩聚产物经结晶处理后在低于熔点(Tm)、高于玻璃化温度(Tg)的固态条件下进一步缩聚以提高特性黏度的过程,因此也称为固相增黏,是提高聚酯分子量的一种后缩聚手段,也是工业上制备瓶级和工业丝级PET聚酯的重要方法。一方面,由于结晶导致链端、小分子以及催化剂富集于非晶区,其有效浓度增大,在较低的固相缩聚温度下仍保持一定的聚合速率,从而达到“增黏”的目的;另一方面,由于反应温度相对较低,固相缩聚有利于抑制变色等副反应。因此,PEF的固相缩聚也引起了研究人员的关注。

Knoop等[27]于2013年首次报道了PEF的固相缩聚。以钛酸异丙酯为催化剂,通过酯交换-熔融缩聚合成数均分子量为5 000 g/mol的PEF预聚物,然后在180 ℃、高真空的条件下进行72 h的固相缩聚反应,PEF分子量提高到83 000 g/mol。van Berkel等[18]以钛酸异丙酯-三氧化二锑为催化剂,通过酯交换-熔融/固相缩聚制得特性黏度为0.80 dL/g 的PEF。Hong等[28]通过48 h的固相缩聚反应,使得PEF的特性黏度从0.60 dL/g提高至0.72 dL/g。Kasmi等[29]将在205 ℃下固相缩聚6 h生成的PEF于250 ℃熔融15 min,以去除固相缩聚产物中的小分子,然后将产物在170 ℃下冷结晶6 h,最终在205 ℃下进行二次固相缩聚,反应6 h后可得到特性黏度超过1 dL/g的高分子量PEF聚酯。尽管固相缩聚可以明显提高PEF的分子量并抑制副反应,但反应速度偏低,反应时间过长(往往数十小时),必然导致反应器庞大,投资和生产成本高,难以成为PEF工业化生产的首选工艺。

1.4 开环聚合法

开环聚合法是指以环状单体为原料经开环聚合制得相应聚合物的方法,已成功用于聚乳酸的生产。Morales-Huerta等[30]将FDCA与二氯亚砜在N,N-二甲基甲酰胺中反应得到2,5-呋喃二甲酰氯,然后将其在三乙烯二胺的催化作用下与乙二醇反应得到环状单体,最终在草酸亚锡的催化下进行开环聚合,得到较高分子量的PEF。Rosenboom等[31]首先在二丁基氧化锡的作用下,通过呋喃二甲酸二甲酯与乙二醇的酯交换反应得到PEF的预聚物,然后在高沸点溶剂中将其解聚,最终将解聚产物在塑化剂以及锡催化剂作用下进行开环聚合,得到高分子量的无色PEF聚酯。开环聚合有利于调控分子量并抑制变色,可制备高分子量PEF,但反应条件较为苛刻,单体制备工艺复杂、成本高且不环保,不适用于工业化生产。

综上,聚酯合成的各种方法均可用于PEF的合成,其中酯化/酯交换-熔融缩聚法最具工业化价值,也最具挑战性,需要深入研究,解决促进分子量增长的同时抑制副反应发生的瓶颈问题。

2 PEF的结构与性能

2.1 化学结构

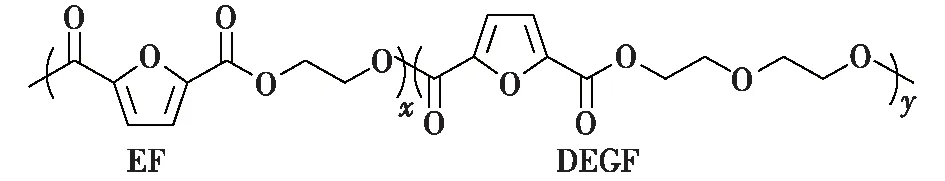

顾名思义,PEF是以2,5-呋喃二甲酸乙二醇酯(EF)为重复单元的均聚酯。但由于存在醚化副反应,不可避免地生成少量2,5-呋喃二甲酸二甘醇酯(DEGF)重复单元。已有不少研究[32-34]证实了PEF大分子链中DEGF链节的存在,而且含量往往高于PET。所以严格来说,PEF实际上是由EF和少量DEGF链节组成的共聚酯,其化学结构见图1,但实际上仍将PEF认作均聚酯。

图1 PEF的真实化学结构式Fig.1 The true chemical structure of PEF

2.2 结晶性与热转变

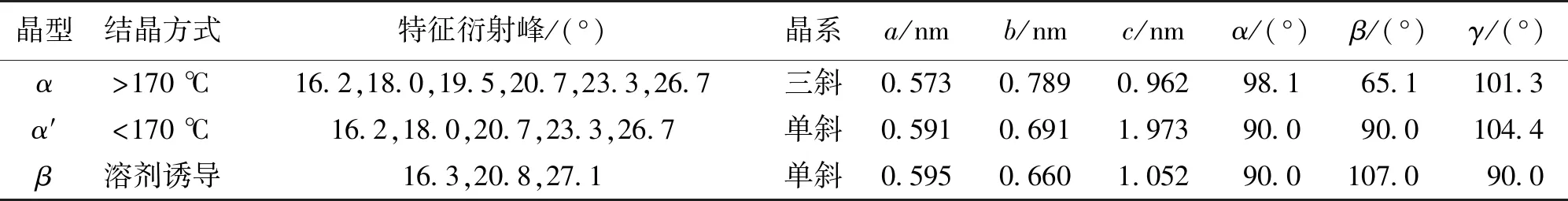

PEF是半结晶性聚合物,其结晶相密度为1.548 0~1.565 0 g/cm3,无定形相密度为1.429 9~1.434 0 g/cm3[18]。Tsanaktsis等[35]研究发现,PEF在高于170 ℃进行等温热/冷结晶处理后,得到α晶型;在低于170 ℃进行等温处理后,得到α′晶型;且在等温过程中PEF晶型不会发生改变;PEF经溶剂诱导结晶处理,得到β晶型,但进一步等温结晶后,不再保持β晶型不变,而是根据等温温度转变为α或α′晶型。早在1968年,Kazaryan等[36]发现经90 ℃拉伸取向并于160 ℃等温冷结晶1 h处理后的PEF,其晶体结构为三斜晶系,具体晶胞参数为a=0.575 nm、b=0.535 nm、c=2.010 nm,晶轴间夹角为α=133.3 °、β=90 °、γ=112 °。但是,Mao等[37]发现经90 ℃拉伸取向并于180 ℃等温冷结晶4 h处理后的PEF,其晶体结构为单斜晶系,具体晶胞参数为a=0.578 nm、b=0.678 nm、c=2.030 nm,晶轴间夹角为α=90 °、β=90 °、γ=103.3 °。Miani等[38]进一步分别通过190 ℃等温热结晶、150 ℃等温冷结晶以及三氟乙酸/氯仿混合溶剂诱导结晶处理PEF,得到PEF的α,α′以及β晶型,发现分别属于三斜晶系、单斜晶系和单斜晶系,具体晶胞参数见表1,同时也说明Mao等[37]制备的经拉伸和结晶处理的PEF为α′晶型。

表1 PEF结晶条件和晶体结构特征参数

PEF的结晶性受到分子量、DEGF含量、残留催化剂或助剂等因素的影响。van Berkel等[18]发现PEF的等温结晶速率表现出明显的催化剂依赖性(钙系>锑系>钛系)和分子量依赖性(分子量升高,结晶速率下降)。吴佳萍[14]发现不仅催化剂和分子量对PEF结晶性影响显著,DEGF含量的影响也不可忽略。有机催化剂DBU制得的PEF的DEGF链节含量低,结晶速度快[33],而当DEGF含量超过一定值时,PEF将失去熔体结晶能力。尽管文献中关于PEF结晶性的报道结果差异较大,但总体而言,PEF的结晶速率很慢,甚至比PET更慢[39]。

针对PEF的热转变行为研究报道较多[21-22,31,40]。PEF的玻璃化温度高达85~90 ℃,比PET的玻璃化温度高10 ℃以上,因而耐热温度也更高;熔点为210~215 ℃,比PET的熔点约低40 ℃,有利于降低加工能耗;其熔体结晶温度为160~165 ℃,平衡熔点为243 ℃[33],完全熔融焓约为140 J/g[40]。

2.3 热稳定性

热失重研究表明,在氮气氛围和10~20 ℃/min的升温速率下,PEF的5%(质量分数)失重温度(Td,5)为365~383 ℃,最快失重温度(Td,max)为401~415 ℃[21-22,24,28,41]。显然,PEF的热稳定性不及PET(Td,5为407~441 ℃,Td,max为430~460 ℃)[24,42],但PEF在300 ℃以下基本保持热稳定,而其熔点仅为210~215 ℃,因此PEF的热稳定性完全满足熔体加工的需要。PEF热分解的另一个特点是,其残炭率高于PET和其他聚酯[23]。Terzopoulou等[43-44]和Tsanaktsis等[45]对FDCA基聚酯热降解及其机理进行了深入的研究。对于PEF而言[45],当温度为340~390 ℃时,其分解产物包括甲醇、CO2、CO、乙醛、水和FDCA,其中FDCA由β氢键断裂生成;当温度升至500 ℃时,其分解产物为大量由β氢键断裂生成的乙烯基封端和羧基封端的小分子产物,同时会有少量由α氢键断裂生成的醛基封端小分子。

2.4 力学性能

当PEF的分子量足够大时(特性黏度≥0.8 dL/g),PEF的拉伸模量和断裂强度高达3.3 GPa和80 MPa以上,远高于PET[46]。Burgess等[47]研究了PEF和PET在35 ℃条件下的动态力学行为,发现PEF的储能模量明显高于PET(3.3 GPavs. 2.1 GPa),并将此归结于PEF更高的链刚性。另一方面,PEF在拉伸过程中表现出典型的脆性断裂行为,其断裂伸长率仅为1%~5%[21,23-24,48],远低于半结晶性PET(20%~90%)[49-50]和无定形PET(150%~400%)[42,51-55]。即使特性黏度高于1 dL/g,PEF的断裂伸长率也仅4%左右[23]。PEF的抗冲性也较差,其悬臂梁缺口冲击强度仅为2.1 kJ/m2,低于瓶级PET(2.7 kJ/m2)[46]。Hong等[28]的研究结果同样表明PEF的抗冲性较差且低于PET(3.1 kg cm/cmvs. 3.8 kg cm/cm)。van Berkel等[56]研究了双向拉伸取向对PEF的力学性能影响,发现当拉伸面积比为3.5~5.0时,PEF的断裂伸长率可达到30%~120%。尽管双向拉伸PEF表现出高的拉伸韧性,但不可否认,PEF在具有高刚性、高强度的优势的同时存在韧性低的不足。

2.5 气体阻隔性

PEF最吸引人的独特性能是其优异的气体阻隔性能,其气体阻隔性不仅优于PET,也优于聚间苯二甲酸乙二醇酯(PEI)、聚2,6-萘二甲酸乙二醇酯(PEN)等常见的高阻隔性聚酯[57-58]。2012年,Avantium公司率先发表了PEF的气体阻隔性数据,PEF的O2和CO2渗透系数分别为0.095和4.449 cc·mL/(100 inch2·d),较PET分别降低了9.4倍和2.3倍[16]。2014年,美国佐治亚理工学院的Burgess等发现,在35 ℃下无定形PEF的水蒸气[59]、O2[57]、CO2[58]渗透系数与无定形PET相比分别降低了5倍、11倍和19倍。溶解和扩散研究[57-59]表明,O2在PEF中的溶解度与PET相当,CO2和水蒸气在PEF中的溶解度高于PET,主要原因在于PEF分子链间形成的空穴(吸附位点)体积较大且CO2和水蒸气与极性呋喃环的亲和性高于非极性苯环[47];而CO2、O2和水蒸气在PEF中的扩散系数较PET降低了31倍、9.7倍和5.6倍。这说明小分子气体在PEF中的扩散过程受阻是PEF具有优异气体阻隔性的决定性因素[57-59]。Burgess等[47]认为,PEF分子链中的呋喃环旋转活性低和呋喃环本身的极性以及空间上的不对称性导致PEF分子链呈刚性,链段运动活性低,使得小分子气体难以“挤入”分子链间进行扩散,从而降低了小分子气体在PEF分子链间的扩散系数。

PEF的结晶度对其气体阻隔性也有重要的影响。Burgess等[60]研究了O2和CO2在体积结晶度为5%和22%的PEF中的溶解和扩散过程,发现O2和CO2在PEF中的溶解度和扩散系数均随着结晶度的增加而降低,导致渗透系数降低了2~3倍。一方面结晶度的提高降低了无定形区域的含量,使得自由体积降低,导致小分子气体的溶解度降低;另一方面,结晶度的提高会进一步使得气体扩散路径更长,导致其扩散速率降低。van Berkel等[56]研究了双向拉伸PEF的气体阻隔性,发现O2和CO2在PEF中的渗透系数随着拉伸面积比的增加而逐渐降低,主要原因在于拉伸取向容易促进PEF结晶,进而提高了PEF的气体阻隔性。在相同拉伸面积比的条件下,PEF的气体阻隔性也明显好于PET[56]。

3 PEF的改性

如前所述,PEF具有优异的刚性、强度、气体阻隔性和高的Tg,同时也存在结晶速率慢、延展性和冲击韧性差的不足,不利于PEF的加工和应用。因此,PEF的改性势在必行,以提高其结晶速率、延展性和冲击韧性,同时保持高的刚性、强度、气体阻隔性和耐热性。近年来,PEF的改性研究主要集中在共聚、纳米复合、共混等几方面。

3.1 无规共聚

3.1.1 与二元酸、羟基酸及内酯的无规共聚

PEF与PET同属半芳香族聚酯,但PEF比PET更易水解,尤其在角质酶催化下无定形PEF在65 ℃下可快速(72 h)、完全降解为 FDCA 和可溶性低聚物[61-62],但目前还没有PEF完全生物降解的报道。PEF与脂肪族二元酸、羟基酸或内酯共聚,则有望制得可生物降解的脂肪-芳香族共聚酯。Terzopoulou 等[63]报道了聚(丁二酸-co-呋喃二甲酸乙二醇酯)(PESF)的合成与结构性能,ES链节的引入导致PESF无规共聚酯的玻璃化温度及熔点逐渐降低,并在一定组成范围内赋予其生物降解性。ES链节含量低于50%(摩尔分数)的PESF共聚酯在30 d内的降解率不到5%(质量分数);ES链节含量高于50%(摩尔分数)的PESF共聚酯则表现出较快的生物降解速率,30 d内的降解率超过10%(质量分数);其力学性能则未见报道。随后,相继出现了聚(癸二酸-co-呋喃二甲酸乙二醇酯)(PESeF)[22]和聚(十二烷二酸-co-呋喃二甲酸乙二醇酯)(PEDoF)[64]的报道。对PESeF而言,ESe链节的引入导致玻璃化温度、拉伸模量和强度显著降低。与PEF相比,PESe20F的断裂伸长率达到12%,拉伸强度则显著下降,仅为35 MPa,比PEF低51%。与PESe20F相比,PEDo20F表现出更好的力学性能,其断裂伸长率高达380%,且较好地保持拉伸模量和强度,但Tg下降显著,仅为38.5 ℃。PEF与脂肪族二元酸的无规共聚酯尽管具有生物降解性和改善的韧性,但由于PEF自身结晶性较差,共聚后结晶性进一步降低,其Tg、拉伸模量和强度下降过大,所得PEF共聚酯的加工性和力学强度明显不如相应的PBF共聚酯[65-68],作为可生物降解共聚酯缺乏足够的竞争力。

Matos等[69]报道了低分子量(Mw<104g/mol) P(EF-co-LA)无规共聚酯的合成与结构-性能。LA链节的引入,导致玻璃化温度降低、结晶性减弱、吸水性增强、水解速率加快。在中性条件下水解12周,P(EF-co-LA8)质量损失率达20%,而P(EF-co-LA74)则达60%。Wang等[70]报道了PEF与ε-己内酯的共聚酯P(EF-co-CL),与PEF相比,P(EF-co-CL20-30)的断裂伸长率提高到30%~40%,同时断裂强度大幅上升至80~110 MPa,但仍表现为脆性断裂;而P(EF-co-CL40)则出现韧性断裂,并具有优异的力学性能(模量1.2 GPa,强度51 MPa,伸长率980%),但Tg降至34 ℃。与脂肪族二元酸共聚酯类似,脂肪族羟基酸及内酯的PEF共聚酯同样具有生物降解性,但具有更高的Tg和力学性能。对P(EF-co-LA)而言,由于PEF和PLA均为刚而脆的聚合物,其韧性难以得到改善。

PEF与脂环族二元酸如1,4-环己烷二甲酸(CHDA)[71]和芳香族二元酸如对苯二甲酸(TPA)[72-73]的无规共聚酯同样存在结晶性减弱或丧失的问题,但能保持更高的Tg。二元酸对PEF共聚酯的Tg的影响程度存在以下的顺序(从小到大):TPA、LA、CHDA、SA、CL、SeA≈DoA。因此,它们的拉伸韧性提高程度虽然不如脂肪族二元酸共聚酯,但能更好地保持强度和模量。

此外,需要指出的是,PEF的高气体阻隔性与呋喃环的存在有关,与二元酸、羟基酸或内酯共聚不可避免导致呋喃环含量显著降低,气体阻隔性显著下降,这不利于在改性的同时保持高阻隔性。目前,这类共聚酯的气体阻隔性均未见报道。

3.1.2 与二元醇的无规共聚

对FDCA与脂肪族α-ω-二元醇的聚酯而言,尽管PEF[46]和PPF[24]的延展性均较差,但当二元醇的亚甲基数≥4时,其延展性大大改善,断裂伸长率超过130%[24,46,64,66,74]。因此,与C4以上的二元醇共聚可能改善PEF的延展性。而且,不同于二元酸共聚的是,二元醇共聚有利于保持高的呋喃环含量,从而有利于保持高的气体阻隔性。Ma等[75]报道了聚(呋喃二甲酸乙二醇-co-丁二醇酯)(PEBF)共聚酯的合成,并研究了二元醇的酯化反应活性,认为BDO反应活性高于EG,导致共聚酯中BF含量高于相应的单体组成,但所得PEBF的特性黏度偏低,也未报道力学性能及气体阻隔性。Xie等[46,76]采用酯化-熔融缩聚法合成了高分子量的聚(2,5-呋喃二甲酸乙二醇-co-戊二醇酯)(PEPeF)和聚(2,5-呋喃二甲酸乙二醇-co-己二醇酯)(PEHF)无规共聚酯。PEPeF在全组成范围内基本为无定形聚合物,而富HF链节含量的PEHF共聚酯则是半结晶性聚合物。相比PEF,PEHF和PEPeF的延展性得到显著提高,尤其是后者。对PEPeF而言,PeF链节摩尔分数不到9%时即出现拉伸“脆-韧”转变。当PeF链节摩尔分数为9%~47%时,PEPeF共聚物拉伸韧性(断裂伸长率29%~265%vs. 4%)和冲击韧性(冲击强度2.2~3.9 kJ/m2vs. 2.1 kJ/m2)明显提高,同时保持很高的拉伸模量(2.8~3.3 GPavs. 3.3 GPa)和强度(72~83 MPavs. 82 MPa)。PEHF的力学性能略低于PEPeF,但与聚(呋喃二甲酸乙二醇-co-1,4-环己烷二甲醇酯)(PECF)[21]相当。尽管PEPeF和PEHF共聚物的气体阻隔性均随着共聚组分的增加而逐渐降低,但仍可保持较高的水准。与瓶级PET相比,PE82Pe18F具有与其相当的Tg(75 ℃)和断裂伸长率(115%),但明显更高的拉伸模量(3.3 GPa)和强度(83 MPa)以及O2气体阻隔性(BIFO24.8)。值得指出的是,达到这种优异的改性效果仅需要引入10%(质量分数)的生物基单体1,5-戊二醇。正是由于PeF链节含量低,PEPeF的玻璃化温度、强度、模量和气体阻隔性的下降幅度均很小。

环己烷二甲醇(CHDM)是一种脂环族二元醇,同时具有链柔性和刚性,其共聚酯有利于更好地保持玻璃化温度、强度、模量和气体阻隔性。Hong等[28]以钛酸异丙酯为催化剂,采用顺反比3∶ 7的CHDM与EG、DMFD进行共聚,得到特性黏度为0.57~0.66 dL/g的PECF共聚酯。与PEF相比,PECF共聚酯的玻璃化温度(84~81 ℃)仅轻微降低。富EF链节含量的PECF为无定形共聚酯,但当CF链节的摩尔分数达到75%时表现出较好的熔体结晶性。由于CHDM具有一定的链柔性,PECF的韧性在高CF含量时比PEF的有所提高。当CF的摩尔分数达到50%~75%时,其断裂伸长率提高至20%~79%,冲击强度从3.1 kg·cm/cm提高至4.0 kg·cm/cm,拉伸模量和强度分别降至2.8~2.4 GPa和73~61 MPa,但仍然高于PET。进一步通过固相增黏制得特性黏度1.0 g/dL以上的PE25C75F共聚酯,并吹制成瓶,发现其O2渗透系数和乙醛含量分别比PET聚酯瓶降低1.3倍和1.4倍。同年,Wang等[21]通过酯交换-熔融缩聚法合成出高分子量的PECF共聚酯,呈现出更好的增韧效果。当CF链节摩尔分数为32%~76%时,PECF共聚酯的断裂伸长率达到50%~186%,拉伸模量和强度分别降低21%~37%和16%~26%,O2和CO2气体阻隔性亦有所降低,但仍分别是PET的4.3~3.5和10.8~4.8倍。提高PECF中反式CF的含量有利于提高其Tg、熔点、结晶性、热稳定性、拉伸模量、强度和气体阻隔性[77]。当反式CF的摩尔分数达到98%时,PE25C75的Tg高达89 ℃,熔点高达252 ℃,结晶速度快,半结晶时间仅为15 s;其拉伸模量、强度和断裂伸长率分别高达1.9 GPa、80 MPa和105%;其O2和CO2气体阻隔性分别是PET的6.7和6.8倍。可见,引入高含量的CHDM可在改善PEF拉伸韧性的同时更好地保持其他性能,但改性成本显然较高。

与CHDM相比,2,2,4,4-四甲基-1,3-环丁二醇(CBDO或cB)和异山梨醇(ISB)是刚性更高的二元醇,与PEF共聚有利于提高PEF的Tg和透光性,制得高耐热高透明的PEF基新材料。Wang等[48]采用酯交换-熔融缩聚法合成了cBF链节摩尔分数≤23%的PEF共聚酯。cB的引入导致结晶性减弱、透明性改善以及Tg、拉伸模量和强度的提高,但拉伸韧性没有明显改善。当cBF的摩尔分数超过10%时,所得完全无定形共聚酯经热压成型制得的薄片呈高透明性;cBF的摩尔分数为23%时,其拉伸模量和强度分别高达3.5 GPa和98 MPa,比PEF 的分别提高25%和15%;当cBF的摩尔分数为10%~23%时,共聚酯的O2和CO2气体阻隔性较PEF有所降低,但仍是PET的4.6~2.1倍和6.8~2.2倍。 Kim等[78]同时引入异山梨醇(ISB)和1,4-环己烷二甲醇(CHDM)合成了高分子量的三元共聚酯PEICF,其Tg和零切黏度均随着IF链节含量的增加而提高,其中PE42I39C19F的Tg高达119 ℃。

3.2 嵌段共聚

与无规共聚物相比,嵌段共聚物可形成微相分离结构,充分发挥软-硬嵌段各自的性能。Wang等[79]以分子量为2 000~20 000 g/mol的聚乙二醇(PEG)为共聚大单体,通过酯化-缩聚合成了PEG的质量分数为20%~80%的多嵌段共聚物PEF-mb-PEG。PEG软段的结晶性随PEG软段含量和分子量的增大而提高,PEF硬段的结晶性随PEG软段含量的增加而降低。相比PEF,该嵌段共聚物的拉伸韧性有所改善,但拉伸强度显著下降。Xie等[80]以聚四氢呋喃二醇(PTMG)为共聚大单体,通过酯交换-熔融缩聚法成功合成出高分子量的多嵌段共聚物PEF-mb-PTMG。PTMG软段与PEF硬段之间的相容性依赖于PTMG分子量;PTMG1K与PEF部分相容,对PEF起到“增塑”作用,促进PEF硬段冷结晶,但不改变其晶体结构。相比PEF,PEF-mb-PTMG表现出优异的增韧效果,通过调控PTMG软段含量,可制得从韧性塑料、超韧塑料到热塑性弹性体的性能各异的PEF基新材料。其中,PEF-mb-PTMG1K20具有高延展性(断裂伸长率达250%),同时仍保持高的拉伸模量(3.0 GPa)、强度(74 MPa)和Tg(68 ℃);而PEF-mb-PTMG1K35的悬臂梁缺口冲击强度高达50 kJ/m2以上,是首次报道超韧的PEF改性材料。相比PEF,PEF-mb-PTMG的拉伸和冲击韧性可同时得到显著改善,并能够较好地保持其强度和模量;但聚醚结构的存在,不可避免地导致气体阻隔性的显著下降。高韧性、高气体阻隔性的PEF基嵌段共聚物的研究还有待深入。

3.3 纳米复合

纳米复合是聚合物改性的常用方法,往往可起到促进结晶、提高力学性能和气体阻隔性的作用。Martino等[81]首次报道PEF纳米复合材料。他们通过溶液共混法制得插层结构的PEF/蒙脱土(MMT)纳米复合材料,使PEF结晶性和热稳定性有所改善。在2 ℃/min的降温速率下,熔体结晶焓从纯PEF的9.3 J/g提高到PEF/MMT4的14.5 J/g。Codou等[82]用同样的方法制备了PEF/纳米纤维素复合材料,研究了纳米纤维素在PEF基体内的分散状态对PEF非等温结晶的影响,明显提高了PEF的结晶温度。

与溶液共混法相比,熔融共混法制备聚合物纳米复合材料更具实用性。Martino等[83]进一步通过熔融共混法制得插层结构的PEF/蒙脱土和PET/海泡石纳米复合材料,但PEF的结晶性未得到改善。同年,Codou等[84]通过熔融共混法制备出PEF/纳米纤维素(NC)复合材料,NC的存在可改善PEF的结晶性,当其质量分数为4%时PEF的半结晶时间缩短35%。

与熔融共混相比,原位聚合更有利于纳米粒子的均匀分散和表面接枝改性。Lotti等[85]采用原位聚合法制备出PEF与多壁碳纳米管或氧化石墨烯的纳米复合材料。这些纳米粒子均能起到成核作用,在2 ℃/min的降温速率下促进PEF结晶;其中,胺基化多壁碳纳米管对PEF结晶性的提高最明显,在5 ℃/min的降温速率下,其熔体结晶焓可达17 J/g。Nasirudeen等[86]分别采用溶液共混、熔融共混以及原位聚合制备PEF/纳米蒙脱土复合材料,其中,原位聚合制备的PEF纳米复合材料中蒙脱土的剥离程度更高,分散性更好。同年,Achilias等[41]通过原位熔融-固相缩聚法制备出特性黏度接近0.6 g/dL的PEF/SiO2和PEF/TiO2纳米复合材料,但未报道其物理-力学性能。

尽管目前已有一些关于PEF纳米复合材料的研究报道,但由于熔融共混过程中PEF分子量下降明显,原位缩聚过程中纳米粒子的存在阻碍了小分子的扩散传质,所得PEF纳米复合材料的分子量都偏低(0.4~0.6 dL/g),结晶促进作用仍比较有限,力学性能和气体阻隔性也未见报道。如何高效地制备高分子量的纳米粒子均匀(剥离)分散的PEF纳米复合材料,达到理想的纳米复合改性效果,还有待于更深入的研究。

3.4 共混

由于PEF尚未实现商品化,关于PEF的共混改性的研究报道较为少见。2015年,长春应化所的陈英等[87]报道了PEF与聚(丁二酸丁二醇酯)(PBS)的共混物的制备与性能,PEF/PBS15的冲击性能和拉伸强度较PEF分别提高6倍和20%,断裂伸长率提高1倍。2018年,Poulopoulou等[88]研究了质量比为50/50的PEF/PPF、PPF/PBF和PEF/PBF共混物的相容性,发现PEF与PPF完全相容,PPF与PBF部分相容,PEF与PBF不相容,但未报道共混物的力学性能以及气体阻隔性。

4 结论与展望

作为新兴的生物基聚酯,PEF具有比传统的石油基聚酯PET更优异的物理-力学性能和巨大的环境效益,在高阻隔性包装材料、高性能纤维和工程塑料方面具有光明的应用前景。PEF的工业化开发和应用依赖于其合成技术、结构-性能和改性研究取得更大的进展和突破。在合成技术上,应重视熔融缩聚催化剂、工艺、副反应、反应动力学和工程问题的研究,同时促进分子量增长和抑制副反应,制得高分子量、高品质的PEF产品。在结构-性能方面,需要进一步阐明其结晶性与链结构的关系以及结晶性对力学性能、气体阻隔性的影响规律,也有必要对PEF的加工性和其他潜在的优势性能进行探索。针对PEF结晶慢、韧性差的问题,需要进行更深入的改性研究,高效促进PEF结晶,实现PEF拉伸和冲击韧性的同步提高并保持其他优势性能。此外,由于PEF的Tg高且透明性较好,通过改性制备高Tg、高透明PEF基新材料的潜力巨大。随着FDCA和PEF合成技术、PEF结构-性能和改性技术的研究和开发的不断深入,有望在不久的将来实现高性能PEF材料的工业化生产和应用。