基于愈创木酚的生物基固化剂对环氧树脂的固化性质

2019-10-10翁志焕张科文宋乐群王锦艳蹇锡高

翁志焕,戚 裕,张科文,宋乐群,王锦艳,蹇锡高

(1.大连理工大学 辽宁省高性能树脂工程技术研究中心,辽宁 大连 116024;2.大连理工大学 高分子材料系,辽宁 大连 116024)

近年来,随着生物炼制和工业生物催化技术的不断进步和逐渐成熟,化工行业原材料正在从石油原料迈向生物基原料,这也为生物基高分子材料的设计与合成提供了更多的单体原料选择,并促进了相关产业的蓬勃发展[1-2]。如,聚羟基脂肪酸酯、聚乳酸、聚丁二酸丁二酯和生物尼龙等,已由杜邦、巴斯夫、帝斯曼等国际知名公司纷纷投产上市[3-5]。但生物基高分子材料的发展也遇到了一些亟待解决的难题,如:它们的分子结构中缺乏刚性的苯环,导致其力学性能和热稳定性不足。

环氧树脂具有优异的综合性能和广阔的应用范围,是三大热固性高分子材料之一。目前,几乎所有商品化的环氧树脂都来自于石油基,而双酚A型环氧树脂(DGEBA)更是占到了其中约90%的产量[6]。虽然研究者设计及合成出了多种带有杂环、脂肪环和芳香环的生物基化合物代替石油基双酚A用于制备环氧树脂,但目前已报道的生物基环氧树脂的热稳定性及力学性能仍然难以媲美双酚A型[7-11]。环氧树脂的固化剂对树脂的性能具有重要的影响,因此开发综合性能优异的环氧树脂生物基固化剂逐渐引起研究者的关注[12]。例如,Stemmelen等[13]研究了从葡萄籽油中开发的多胺用于环氧化亚麻子油的固化,树脂表现出了较高的热稳定性和力学性能。Jaillet等[14]制备了基于大豆油的二酸固化剂,其在固化双酚A环氧树脂中表现出了高活性,此体系可应用于涂料和黏合剂。

愈创木酚最早是从自然界中提取,由于其原料廉价易得、是可再生资源,且其对人体和环境绿色无害,是有一定发展前景的生物基原料。同时愈创木酚中的苯基结构具有较强的耐热性能和力学刚性,可与一些石油基芳香族或脂肪族化合物相媲美,让它代替现有的类似结构的石油基产品。

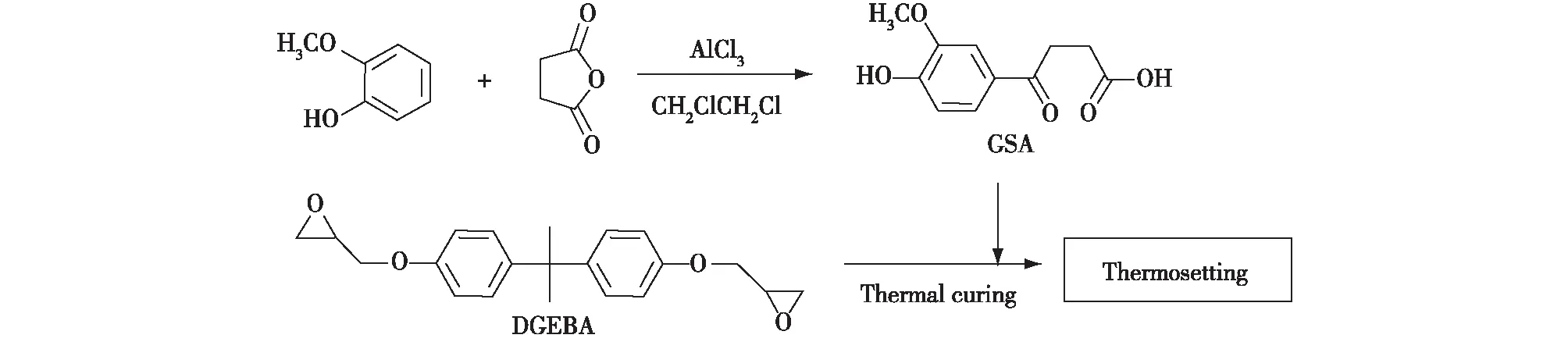

本文中,笔者利用生物基化合物愈创木酚和丁二酸酐,通过傅克反应制备具有酚羟基和羧酸官能团的生物基化合物,并研究其作为固化剂对双酚A型环氧树脂进行固化行为,以期为后续的研究提供基础数据。

1 材料与方法

1.1 材料和仪器

1.1.1 材料

愈创木酚(≥99.0%),国药集团化学试剂有限公司;丁二酸酐(99.0%),萨恩化学技术(上海)有限公司;双酚A环氧树脂(DGEBA,环氧当量0.51 mol/100 g),南通兴辰合成材料有限公司。其余使用的溶剂如1,2-二氯乙烷等,均为市售分析纯。

1.1.2 仪器

ADVANCE核磁共振波谱仪(400 MHz),布鲁克(北京)科技有限公司;DSC 1型差示扫描量热仪、TGA1型热重分析仪,梅特勒-托利多国际贸易(上海)有限公司。

1.2 生物基固化剂的合成

向500 mL干燥的三口圆底烧瓶中加入150 mL经无水CaCl2干燥过的1,2-二氯乙烷和31.035 g的愈创木酚(0.25 mol),室温机械搅拌混合均匀。随后将体系置于低温恒温槽中,温度控制在0 ℃,然后缓慢加入83.34 g的无水AlCl3(0.625 mol)和100 mL的1,2-二氯乙烷,继续搅拌30 min至混合均匀。接着缓慢加入25.02 g的丁二酸酐(0.25 mol),继续搅拌20 min后将温度升至30 ℃再反应8 h,将反应液倒入200 mL冰水中,加入40 mL浓盐酸除去沉淀中含有的Al(OH)3。过滤收集固体,经重结晶和真空干燥后得到25.4 g紫灰色固体产物3-(4-羟基-3-甲氧基苯甲酰)丙酸(GSA)(产率45.4%)。熔点:158 ℃。

1H NMR (400 MHz,DMSO-d6):δ=2.52 (t,2H),3.15 (t,2H),3.81 (s,2H),6.85 (d,1H),7.44 (d,1H),7.52 (dd,1H),9.95 (s,1H),12.07 (s,1H)。

13C NMR (100 MHz,DMSO-d6):δ=27.96、32.47、55.56、111.00、114.92、122.74、128.33、147.46、151.62、173.88、196.47。

1.3 热分析测试

差示扫描量热仪(DSC)测试:取6 ~8 mg样品,25~350 ℃进行升温扫描,N2流速为50 mL/min,采用不同的升温速率,得到的热流曲线用以分析不同固化体系中环氧树脂的固化行为。固化后树脂的DSC测试采用二次升温法获得样品的玻璃化温度。

热重分析(TGA):将样品在N2氛围中以10 ℃/min的加热速率从30 ℃加热到800 ℃,测定其热分解行为。

2 结果与讨论

2.1 生物基环氧固化体系

环氧树脂的固化剂主要有胺类[15]、羧酸[8]、酸酐[16]和酚类[10]等,笔者根据固化环氧树脂的活性基团的特点,通过分子设计,构筑了同时兼具酚羟基和羧酸基的生物基固化剂,具体的反应路径如图1所示。这里所用的原料愈创木酚和丁二酸酐都可以是生物基来源,通过具有普适性的傅克反应一步就能够得到具有环氧树脂固化活性的生物基化合物GSA,方法简单易行。所制备的GSA结构中既具有刚性结构苯环,能够赋予树脂体系较高的耐热性和力学强度,同时其还包含具有柔顺性的脂肪链,能够提高树脂体系的韧性。将双酚A型环氧树脂DGEBA与GSA混合均匀,通过程序升温的固化工艺:120 ℃保持1 h,160 ℃保持1 h,180 ℃保持1 h,210 ℃保持2 h,最后再在230 ℃保持1 h,即可得到具有交联网络结构的树脂。为充分说明生物基环氧树脂固化剂的特点,笔者特将其与常用的石油基固化剂4,4-二氨基二苯砜(DDS)进行固化行为的比较。

图1 由愈创木酚制备生物基固化剂及其对双酚A型环氧树脂的固化Fig.1 Preparation of bio-based curing agent derived from guaiacol and its application for curing bisphenol A epoxy resin

2.2 固化反应动力学研究

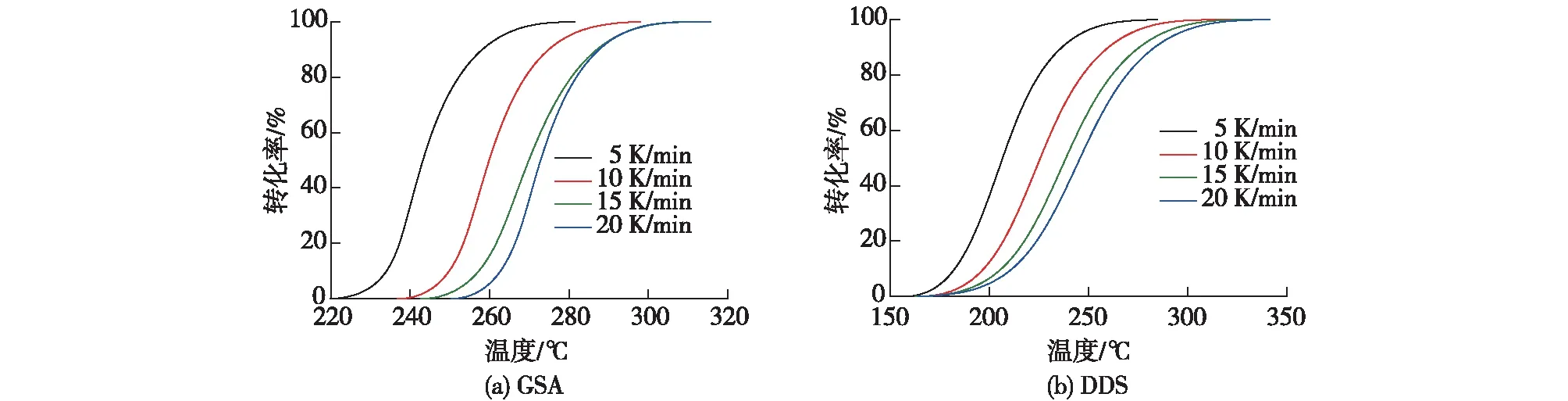

将DGEBA与不同的固化剂混合后,取一定量的样品在DSC上分别以5、10、15和20 K/min的升温速率得到DSC曲线,如图2所示。

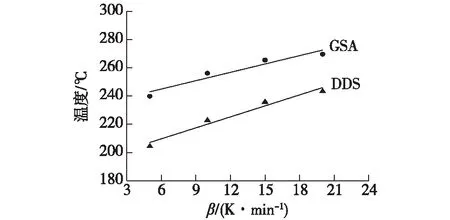

由图2可以看出,相对于石油基固化剂DDS,生物基GSA体系的固化峰较窄,说明固化反应可以较快地完成。而从DSC的固化动力学曲线中,可以得到不同升温速率(β)下树脂固化反应的初始温度(Ti)、峰值温度(Tp)和终止温度(Tf),将峰值温度Tp和升温速率β进行线性拟合,结果见图3。

由图3可知:直线的截距就为升温速率为零时的固化峰温度,即初始固化温度[17],计算得到的这些参数对确定环氧树脂的固化工艺具有重要的参考价值。

图2 不同固化剂体系下GSA和DDS的DGEBA非等温DSC曲线Fig.2 Non-isothermal DSC curves of curing DGEBA with GSA and DDS

图3 不同固化剂体系的固化峰峰值温度与升温速率的拟合曲线Fig.3 Fitting curves of curing peak temperature and heating rate with different curing agents

图4 不同升温速率下转化率与温度曲线Fig.4 Curves of conversion against temperature at different heating rates

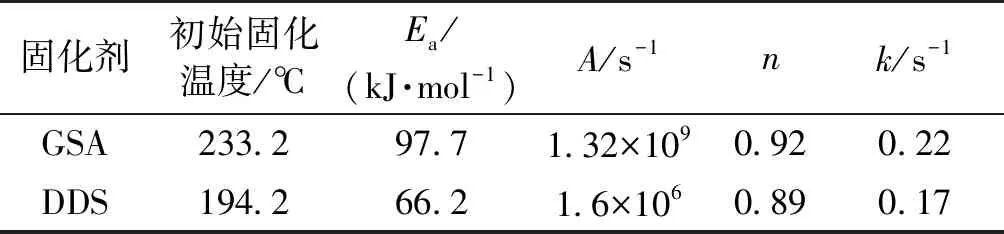

随后根据Kissinger方程计算固化动力学模型参数中固化反应活化能(Ea)、反应级数(n)和指前因子(A),结果如表1所示。由表1可以看出,两个固化体系的反应级数都不是整数,说明体系的固化反应比较复杂,有几种反应同时发生。而GSA的初始固化温度(233.2 ℃)和固化反应活化能(97.7 kJ/mol)比DDS的都略高,说明GSA的固化体系需要较高的固化温度。而前者的反应速率常数(k)比后者的高,说明DGEBA/GSA体系的反应较快,固化效果较好。

表1 各体系固化反应动力学参数

不同固化体系在不同升温速率下的转化率和温度的关系曲线如图4所示。由图4可以看出,这两个固化剂体系的转化率曲线都呈典型的“S”型,且随着升温速率的升高,曲线向右平移。所有转化率曲线的起始阶段都比较平缓,随着温度的升高,在某一阶段转化率急剧提高,之后趋于稳定,这符合自催化固化反应的特征。

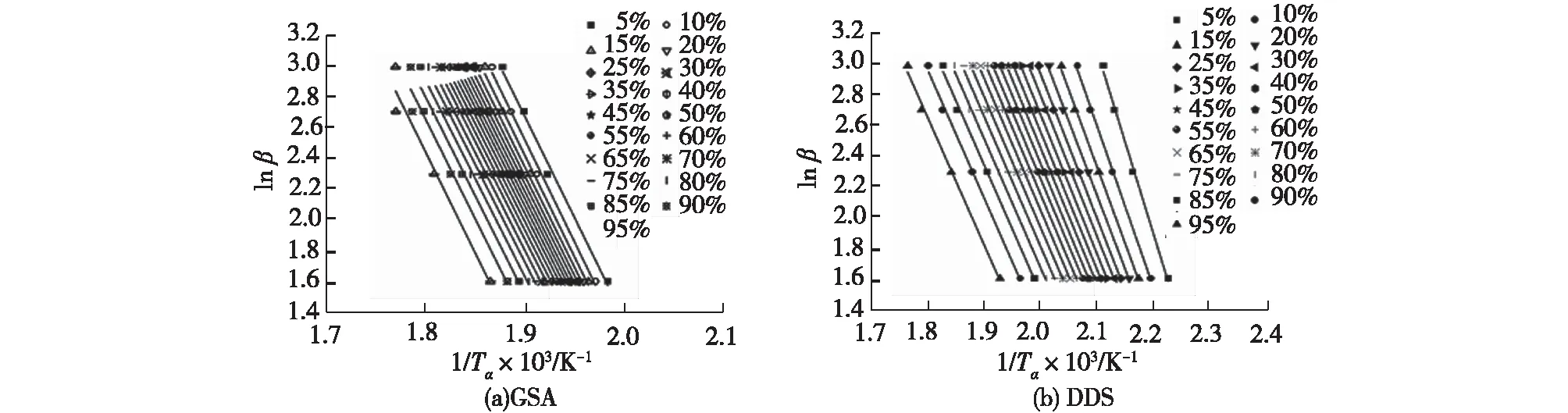

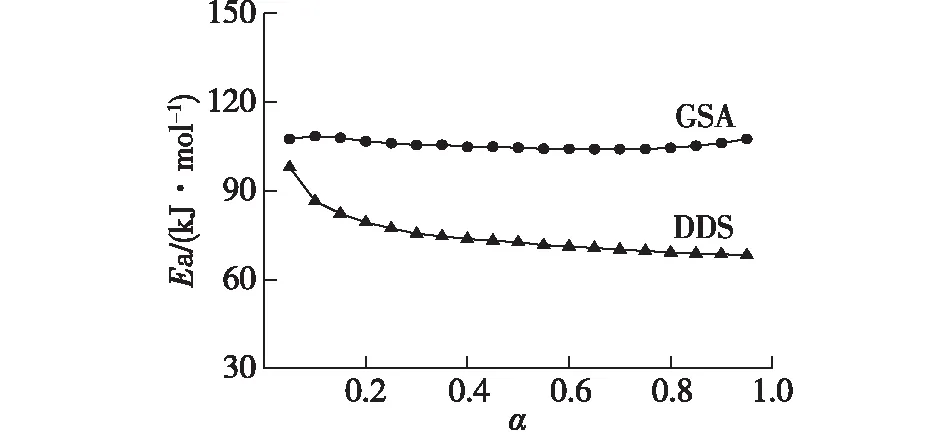

从图4中的曲线,可以得到不同升温速率下,转化率从5%到95%对应的温度。以lnβ对1/Tα作图[18],可以得到如图5所示的直线,并由直线的斜率可以计算得出不同转化率(α)所对应的表观活化能(Ea),由此可以得到如图6所示的转化率和活化能的关系。由图6可以看出,在DDS固化体系中,在固化早期,反应活化能较快地下降,这通常归因于反应由非催化反应转变为自催化反应机制,这是由于体系中羟基浓度增加而导致的。之后体系的活化能随着转化率的提高而逐渐减小,这可归因于固化反应的速率控制步骤由化学控制转变到扩散控制。而在GSA的固化体系中,其活化能随转化率的提高而无明显变化,表明此体系相对于DDS是一个更为简单的固化体系。

图5 不同固化体系的转化率曲线Fig.5 Isoconversional plots at various curing systems

图6 活化能和转化率的关系曲线Fig.6 Curves of activation energy against conversion

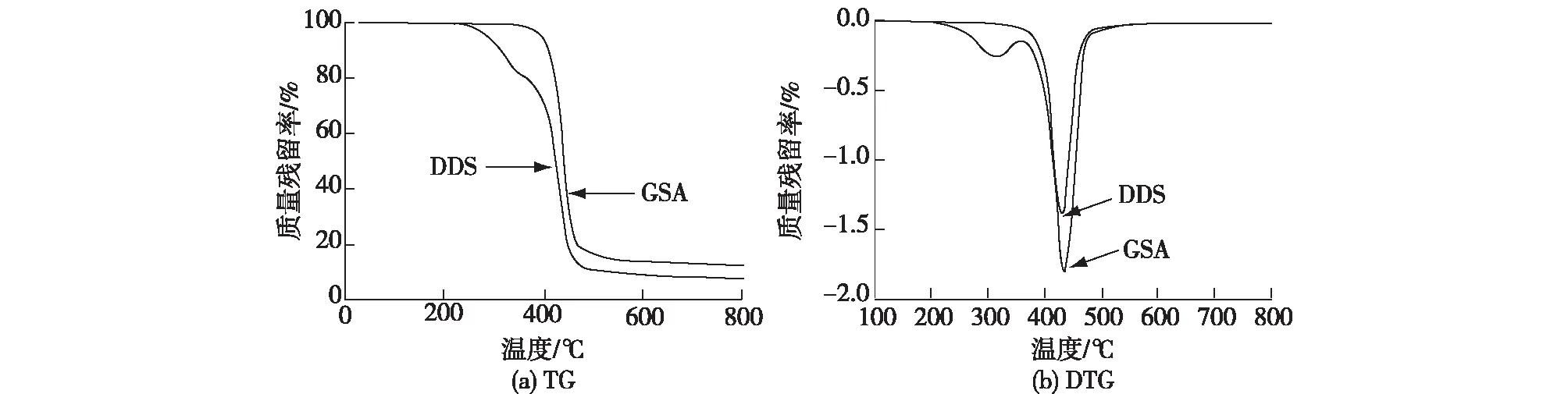

图8 环氧树脂在N2氛围下的TGA曲线Fig.8 TGA curves of cured epoxy resins under N2 atmosphere

2.3 热分析测试结果

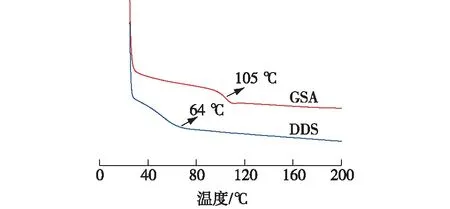

图7显示了以不同固化剂固化得到的树脂的DSC曲线。由图7可以看出,在相同的固化条件下,生物基固化剂GSA体系中树脂的玻璃化转变温度为105 ℃,而DGEBA/DDS树脂中这个值仅为64 ℃,这可能由树脂体系固化程度较低、固化样品的交联密度较低所造成的。

图7 不同固化体系环氧树脂的DSC曲线Fig.7 DSC curves of cured epoxy resins with various curing agents

另外,采用TGA对固化树脂的热性能进行表征,其TG和DTG曲线结果如图8所示。由图8可知:在N2氛围下,DGEBA/GSA树脂的5%热失重温度为395.5 ℃,在800 ℃下的残炭率为12.1%,而DGEBA/DDS体系这两个数值分别为287.7 ℃和7.5%。虽然这两种树脂的最大热分解温度相差不大,GSA和DDS体系的值分别为435.3 ℃和430.0 ℃,但后者在315.7 ℃处还有个降解峰。综上所述,在相同的固化条件下,本文中,笔者所制备的生物基固化剂GSA表现出比常用的石油基固化剂DDS更好的固化性能。

3 结论

采用具有普适性的傅克反应将具有芳环刚性结构的愈创木酚进行功能化制备,使其同时含有酚羟基和羧酸基。将得到的生物基化合物GSA应用于双酚A型环氧树脂DGEBA的固化,固化动力学研究结果显示,与常用的石油基固化剂DDS相比,GSA体系的固化活化能虽然较高,但其固化反应速率常数较大,固化体系也较为简单。在相同的固化条件下,GSA固化得到的环氧树脂具有比DDS更好的热稳定性。本论文的工作对开发高性能的生物基平台化合物、提高生物基高分子材料对石油基高分子材料的竞争优势具有一定的借鉴意义。