某机车牵引变流器振动特性及减振研究

2019-10-08王永胜廖金军曾亚平臧晓斌

王永胜, 廖金军, 丁 杰, 曾亚平, 臧晓斌, 夏 亮, 张 平

(1.中国铁建重工集团股份有限公司,长沙 410100; 2.株洲中车时代电气股份有限公司 技术中心,湖南 株洲 412001;3.湘潭大学 土木工程与力学学院,湖南 湘潭 411105)

牵引变流器是交流传动机车电气系统的重要组成部分,其性能的稳定性和可靠性直接关系到机车的正常运行和行车安全。随着机车车辆的高速化、重载化,机车牵引变流器的运行环境振动问题越来越突显,特别是我国地形复杂、气候多样及部分线路老化等均使得机车牵引变流器运行工况更加恶劣,现场故障问题频发而受到越来越多的关注。文献[1-3]从不同的角度对机车及设备振动问题进行了研究,另据文献[4]指出,在引起电子设备失效的环境因素中,振动因素约占30%。因此,研究和改善牵引变流器的振动环境,对于提高机车运行可靠性和安全性具有重要的意义。文献[5]从被动隔振的角度对高速客车车载电气柜减振开展了一些研究工作,文献[6]通过内部隔振优化对高速动车组牵引变流器振动控制进行了相关分析,但很少见到关于机车牵引变流器振动及减振方面的报道。

本文针对某型机车牵引变流器振动过大的问题,通过现场测试研究了从车轮到牵引变流器内部的振动传递特性,确定了变流器实际运行环境振动超标的原因和来源,并与IEC 61373标准[7]进行对比和验证,成功复现了牵引变流器内部某电气设备的振动故障;在此基础上提出了针对该型牵引变流器安装结构的减振优化方案,利用有限元等软件对减振优化方案进行基于实测数据的仿真对比计算和冲击工况校核,为改善机车牵引变流器实际振动环境、提高运行可靠性提供了重要的参考依据。

1 现场振动试验分析

某型机车(A型)部分线路运行时振动较大,引发了多起牵引变流器内部电气设备的故障,为此组织了添乘振动测试。图1为该型机车的内部设备布局,牵引变流器长宽高尺寸约为2 400 mm×900 mm×1 850 mm,重约1 800 kg,固定安装在机车机械间中部;控制箱、变流器模块、接触器等电气设备通过螺栓固定在牵引变流器柜体内部各部位。通过在转向架轴箱、车体、牵引变流器柜体及其内部电气设备安装接口处布置加速度传感器,获取实际运行振动数据,并与其他线路同类型机车以及同一线路故障率较低的B型机车数据进行对比,以了解该型机车及牵引变流器的振动特性。

图1 机车内部设备布局Fig.1 Internal equipment layout of locomotive

1.1 实测结果分析

1.1.1 振动有效值对比

对不同线路A型机车及同一线路A型、B型两种机车平稳运行时的振动数据进行计算,提取牵引变流器各测点0~3 200 Hz有效值进行对比,如图2所示,可以看出:A型机车牵引变流器柜体及内部控制箱测点振动有效值大于同一线路运行的B型机车;而同为A型机车,线路1(西北某线路)运行测得的振动有效值大于线路2(华中某线路)。因此,机车牵引变流器的振动环境既取决于车辆本身,同时又与线路条件强相关。

图2 振动有效值对比Fig.2 Comparison of vibration effective value

1.1.2 振动频谱特征对比

针对A型机车牵引变流器振动过大问题,选取机车以70 km/h速度平稳运行时的振动数据进行频域分析,以了解牵引变流器运行时的振动特性。图3是牵引变流器柜体安装底座与内部控制箱垂向振动频谱对比,由该图可知,A型机车牵引变流器400 Hz内低频振动主要体现在79 Hz,88 Hz,100 Hz等几个频率附近,且内部控制箱与柜体振动频谱相近,说明牵引变流器内部设备振动主要由车体传递到牵引变流器的振动引起。

图3 A型机车牵引变流器柜体及控制箱垂向振动频谱Fig.3 Vertical vibration spectrum of A locomotive traction converter cabinet and control box

1.2 原因分析

1.2.1 车轮失圆影响

为进一步解析A型机车振动来源,提取70 km/h速度平稳运行时车下轴箱的垂向振动频谱与B型机车轴箱数据进行对比如图4所示。图4中A型车轴箱垂向振动频谱与图3车内牵引变流器振动频谱类似,低频振动也主要体现在79 Hz,88 Hz附近,而100 Hz振动不明显;B车轴箱低频振动则小了很多。因此,A型机车牵引变流器低频振动过大主要来自于车轮。

图4 A型、B型机车车轴轴箱垂向振动频谱对比Fig.4 Vertical vibration spectrum comparison of axle box of A and B locomotive

从现场测试数据来看,100 Hz振动不随转速变化,且含有大量高频谐波,考虑到牵引变流器底下安装的是变压器,基本确定100 Hz振动来自变压器的电磁振动;79 Hz,88 Hz振动来自车轮,随转速发生变化,很可能是由车轮失圆形成多边形而激发。根据文献[8]数据,车轮失圆一般会形成17~20阶多边形,将相关参数代入式(1),计算得到的频率正好与实测频率接近。因此,A型车由于车轮失圆产生的振动是引起牵引变流器振动过大的主要原因,另外,车上变压器等设备也会对其振动产生一定的贡献。

(1)

式中:f为振动频率;N为多边形阶数;v为车速;D为车轮滚动圆直径。

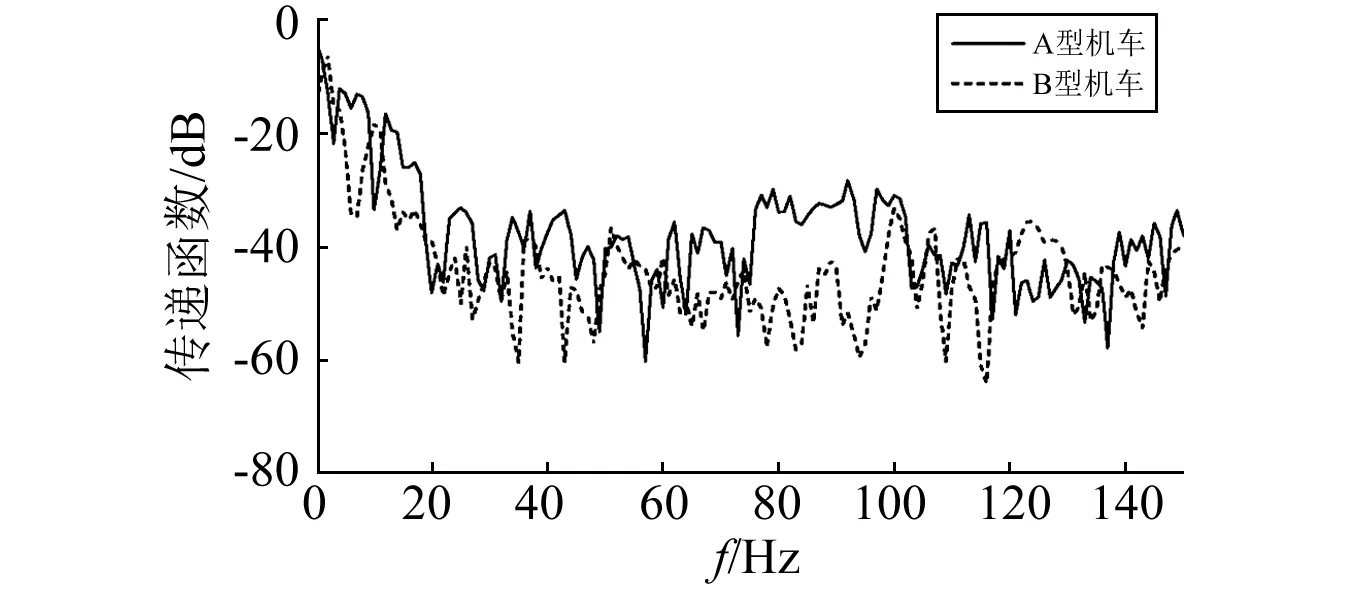

1.2.2 传递函数分析

车轮失圆等产生的轮轨振动通过转向架向车体传递,转向架上的一系、二系弹性悬挂系统能在较大程度上减小轮轨振动对车体的影响。为了解两种车型弹性悬挂系统对轮轨振动的衰减效果,开展了实车静态激振试验,在车轴同一位置利用激振器输入脉冲激励,同时在车轴轴箱、转向架二系悬挂上方车体处布置加速度传感器采集振动数据,对悬挂系统上下振动加速度数据进行计算得到两种车型悬挂系统的振动加速度传递函数,如图5所示。由图5可知,A型、B型车悬挂系统对车下振动具有明显的隔离作用,但B型车悬挂系统的隔振效果要略优于A型车,这在一定程度上也放大了A型车车体的振动。

图5 轴箱到车体振动加速度传递函数对比Fig.5 Comparison of vibration acceleration transfer function of axle box to car body

2 标准差异性分析及验证

2.1 功能性随机振动严酷等级对比

为更直观地描述A型车牵引变流器的实际振动环境,将测试振动数据与IEC 61373标准进行对比。标准中的功能性随机振动严酷等级是基于欧洲实测数据归纳得到的加速度均方根值。根据标准对设备等级和分析频率带宽的定义,提取A型机车牵引变流器内部设备5~150 Hz频段振动有效值与IEC 61373标准的1类B级功能性随时振动标准值进行对比,如表1所示,表中测试方向依据IEC 61373标准定义,纵向、横向和垂向分别表示车体长度、宽度和高度方向。由表1可以看出,A型机车牵引变流器内部关键设备实际振动量级都存在超标现象,部分测点数据超过标准值5~6倍。因此,A型机车牵引变流器实际运行振动环境较恶劣,振动量级超过IEC 61373标准值,这可能是引起电气设备故障频发的主要原因之一。

表1 A型机车牵引变流器振动加速度有效值评估Tab.1 Evaluation of the vibration acceleration effective value of A locomotive traction converter m/s2

2.2 标准谱与实测谱对比

根据IEC 61373标准,机车产品需通过随机振动试验考核,并提供了标准加速度谱密度(Acceleration Spectral Density,ASD)。本节将利用实测加速度数据整理ASD谱,并与标准ASD谱进行对比。

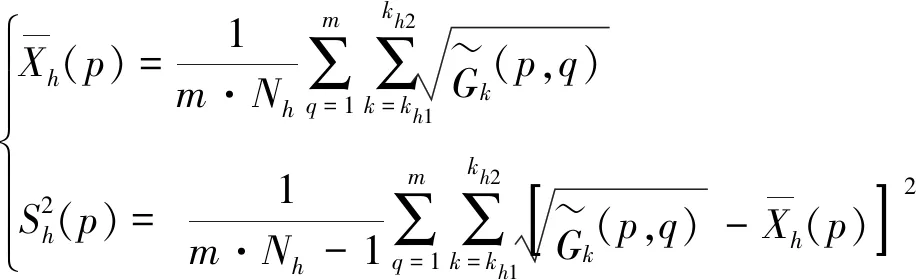

2.2.1 实测ASD谱归纳理论

(2)

(3)

假设特征样本相邻谱线k和k+1的PSD属于同一总体,则Fn(k,k+1)服从自由度为(m-1,m-1)的F分布,tn(k,k+1)服从自由度为2(m-1)的中心t分布。在给定的置信度(1-α)下,若式(4)成立,则假设成立,特征样本相邻谱线k和k+1的PSD属于同一总体,否则不属于同一总体。

(4)

式中:F(m-1,m-1);α/2为自由度为(m-1,m-1)的F分布α/2分位点;F(m-1,m-1);(1-α/2)为自由度为(m-1,m-1)的F分布(1-α/2)分位点;t2(m-1);(1-α/2)为自由度为2(m-1)的中心t分布(1-α/2)分位点。

进一步按式(6)计算置信度为(1-α)、分位点为β的平直频段容差上限系数F

(6)

(7)

最后,在双对数坐标下,用直线连接由式(7)得到的相邻平直谱,得到置信度为(1-α)、分位点为β的振动环境条件下随机振动实测ASD谱G(p)。

2.2.2 实测与标准ASD谱对比

根据IEC 61373标准,机车牵引变流器柜体和内部设备分别属于1类A级、B级,需按照相应标准ASD谱进行随机振动试验。本节将利用前面理论对实测数据进行处理,完成实测ASD谱归纳并与标准谱进行对比,以进一步说明机车牵引变流器实际振动环境与标准的差异,其中信号通道数48,样本容量取100,频率分辩率为1 Hz。图6分别是1类A级和B级横向振动实测谱与标准谱对比,可以看出二者存在较大的差异,实测谱频带更宽、峰值较多,且部分频段要明显大于标准谱。

图6 A型机车变流器实测谱与标准谱对比Fig.6 Comparison of measured spectrum and standard spectrum of A locomotive converter

2.3 基于实测谱振动试验验证

前文提到A型机车牵引变流器内部电气设备现场故障频发,其中某电气设备M故障特征表现与振动相关。为进一步探寻其故障原因,开展基于IEC 61373标准谱的长寿命随时振动试验,但未能成功复现现场故障。为此,本文利用实测谱开展振动台试验验证。为缩短试验时间,依照IEC 61373标准中采取增强振幅法模拟长寿命随机振动。加速比按式(8)计算

(8)

式中:Ts为实际运行时间;Tt为试验时间;As为实际加速度;At为试验加速度;m=4。按车辆使用寿命25年,1年300天,每天运行10小时,取25%正常寿命可知Ts=18 750 小时,令Ts为5小时,则加速比γ为7.83。利用经加速处理后的实测谱对电气设备M开展长寿命随机振动试验,试验结束后对设备拆解检查发现接线端线束断裂,特征表现与现场一致,成功复现现场接线故障。图7分别是试验现场图和试验结果图。

图7 电气设备M振动试验现场与结果图Fig.7 Vibration test site and result diagram of electrical equipment M

3 基于实测数据的减振方案仿真计算

前面分析表明,由于A型机车车轮失圆及车体传递特性影响,牵引变流器振动环境较恶劣,特别是部分电气设备振动量级大于IEC 61373标准,是电气故障率较高的主要原因之一。因此,有必要采用减振措施,而采用橡胶类减振器隔离车体振动的传入是经济有效的方法[10]。按照GB/T 50463《隔振设计规范》的要求,并根据牵引变流器环境振动特征和现场实际条件,确定减振器刚度、位置和数量等,最终形成机车牵引变流器减隔振方案。本节将通过仿真计算对牵引变流器减隔振方案进行校核。

3.1 仿真计算模型和输入

3.1.1 仿真计算模型

为更真实反映牵引变流器安装部位的刚度,建立车体局部有限元模型作为假体用于振动的输入;对牵引变流器及内部设备整体建模(忽略细小零件和线缆)并严格控制单元质量,网格尺寸为10 mm。对牵引变流器有限元模型、车体模型进行装配,其中二者原有的装配关系采用刚性单元近似模拟,减振方案弹性连接方式采用弹簧阻尼单元进行近似模拟。牵引变流器有限元模型、装配后的牵引变流器与车体模型,如图8所示,选取牵引变流器柜体底部左前角N1与右后角N2两点作为实测振动数据的响应点,选取P点作为载荷输入点。

图8 仿真计算模型Fig.8 Simulation model

3.1.2 载荷识别

当系统中有多个输入时,第j个自由度的总响应是每个激励引起的响应的和,即

(9)

对于m个输入,n个自由度的响应,可以写成

(10)

式中:[H]是由m×n个Hij构成的矩阵。反之,如果知道系统的多个自由度的响应和对应的传递函数,可以推算出输入载荷{Fi}

(11)

对牵引变流器柜体和车体的仿真模型分别进行模态和传递函数计算,然后将两个仿真模型与传递函数进行装配计算,最后通过载荷识别技术得到仿真模型三个方向上的输入载荷力F的频谱,如图9所示。由图9可以看出,外界输入牵引变流器在0~150 Hz的力主要集中在0~30 Hz,50~60 Hz,80~100 Hz,其中0~30 Hz,横向力最大,在80~100 Hz垂向力最大。

图9 载荷识别得到的载荷谱Fig.9 Load spectrum obtained by load identification

3.2 振动响应对比及减振效果计算

3.2.1 振动响应对比

将载荷谱输入到牵引变流器与车体装配模型进行振动响应计算,得到响应点N1,N2的振动响应数据,并与实测数据进行对比,验证减振方案仿真计算模型和载荷输入的准确性。

图10是牵引变流器响应点N1两个方向的仿真计算响应与实测振动响应频谱对比(N2点结果类似),可以看出:通过载荷识别获得的输入载荷谱对牵引变流器与车体装配模型进行仿真计算得到的变流器底部振动响应与实测结果趋势一致,只是峰值大小存在一定差异;利用本文仿真模型及载荷条件能近似模拟牵引变流器的实际振动环境。

图10 N1点试验与仿真得到的振动响应对比Fig.10 Comparison of vibration response obtained by test and simulation in point N1

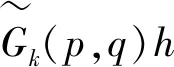

3.2.2 减振效果计算

通过引入减振器动刚度等定义牵引变流器与车体间装配关系对减振方案进行仿真模拟,利用载荷识别得到的载荷谱作为输入对减振方案进行计算,并与未减振的原方案仿真计算结果进行对比计算,验证减振方案效果。

图11是通过仿真计算得到的电气设备M安装接口处减振前后两个方向加速度响应频谱对比。由图可看出:减振方案对0~30 Hz低频区域(固有频率附近)的减振效果不明显;但对40 Hz以上的振动具有明显的衰减作用。前面测试章节已表明,牵引变流器运行中由于受到来自轮轨多边形化的影响,其振动主要集中在50 Hz以上。因此,本文提出的减振方案对于改善牵引变流器柜体实际振动环境具有明显的效果。

图11 电气设备M安装接口处减振前后加速度响应谱对比Fig.11 Comparison of acceleration response spectrum before and after vibration damping at installation interface of electrical equipment M

3.3 冲击工况校核

考虑到牵引变流器重心较高,而减振支座主要安装在柜体底部,需验证减振方案的稳定性。根据IEC 61373标准,牵引变流器需通过冲击试验考核。由于现场实测得到的冲击小于IEC 61373标准,本节将采用标准冲击谱对牵引变流器减振方案进行冲击响应计算,以验证减振方案在冲击载荷作用下的稳定性和减振效果。

3.3.1 冲击响应稳定性计算

利用大质量法[12]对牵引变流器减振方案进行冲击响应计算,并与未减振方案在相同冲击载荷下的计算结果进行对比,了解减振方案在冲击力作用下的稳定性。图12是柜体顶部横向、纵向位移响应结果对比,由该图可知,牵引变流器采用减振后柜体顶部纵向最大振幅由5.4 mm增大到7 mm,而横向冲击工况由于阻尼的影响振幅反而减小。因此,牵引变流器采用减振方案并未明显降低冲击工况下的稳定性能。

图12 冲击工况下柜体顶部横向、纵向位移响应曲线对比Fig.12 Comparison of displacement response curves at the top of the cabinet in the lateral and longitudinal

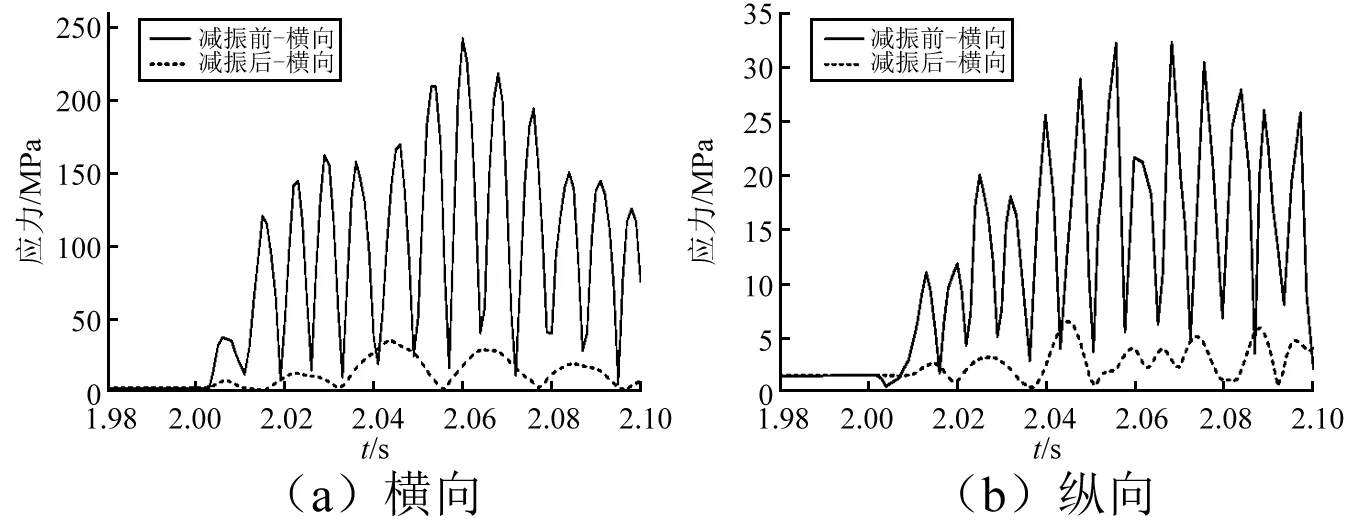

3.3.2 冲击工况应力计算对比

对减振前后牵引变流器模型进行冲击工况下的应力计算,提取内部电气设备M最大节点应力结果进行对比,如图13所示。采用减振方案时,牵引变流器各部件关键部位两个方向冲击工况下的应力比刚性连接时明显降低,采用减振方案有助于提高牵引变流器及部件抗冲击能力,大幅改善其应力环境。

图13 冲击工况应力时程曲线对比Fig.13 Comparison of stress time history curves in impact conditions

4 结 论

本文通过现场振动测试了解了某型机车牵引变流器实际振动环境,确定了振动来源及振动过大的原因,并与IEC 61373标准进行了对比和验证,成功复现现场电气设备故障;在此基础上提出了针对性的减振方案,利用有限元等对减振方案进行基于实测数据的仿真对比计算分析,得到以下结论:

(1) A型机车牵引变流器实际运行振动环境过大,超过了IEC 61373标准,是引起牵引变流器内部电气设备故障的原因之一。

(2)牵引变流器振动主要来自于机车轮对,车轮失圆是引起机车及变流器振动过大的主要原因。

(3)基于实测数据的仿真计算表明,牵引变流器的减振方案具有较好的减振效果,能够提高牵引变流器抗冲击能力,大幅改善其应力环境。

(4)随着机车高速化、重载化发展,有必要对牵引变流器等关键电气设备采用合适的减振措施,提高机车运行可靠性。