冲击荷载下级间螺栓法兰连接结构失效实验与数值仿真研究

2019-10-08田彤辉袁杰红王青文周仕明陈柏生

田彤辉, 袁杰红, 王青文, 周仕明, 陈柏生

(1.国防科技大学 空天科学学院,长沙 410073;2. 湖南大学 土木工程学院,长沙 410082)

级间螺栓法兰连接结构作为火箭、导弹的分离连接结构,是箭(弹)体结构的重要组成部分。由于连接结构呈强非线性特征,破坏了箭(弹)体的连续性,在承载过程中易出现局部变形过大和应力集中等问题,削弱了整体结构的强度,是易于发生故障的薄弱部件[1]。

火箭、导弹在发射和高速飞行过程中,箭(弹)体可能受到幅值极大、空间位置极不稳定的瞬态异常荷载作用[2]。例如,潜射导弹出水过程中,弹体表面大量气泡与大气接触后在毫秒级时间内溃灭,形成幅值高达十几兆帕的压力脉冲[3-4]。有可能导致级间连接结构失效而使火箭、导弹发射失败。因此,瞬态冲击下舱段分离连接结构失效机理研究具有重要的工程和理论意义。

由于连接结构力学性能复杂,涉及接触滑移、几何不连续等非线性问题,理论分析和求解困难。现有的研究中,大多将连接结构简化为刚性连接,进行计算和分析。Luan等[5-7]针对箭体受瞬态外载的振动特性分析,将连接结构拉压刚度非线性特性纳入到火箭整体动力学模型中,通过在连接面引入刚度修正的非线性弹簧,得到了能够一定程度反映实际动力响应特性的简化有限元模型;Bartlomiej等[8]建立了未考虑螺纹的连接结构有限元模型,根据数值计算结果研究了多级结构螺栓法兰连接结构的失效特点;张朝晖等利用Abaqus软件,建立包含螺栓螺纹的精细有限元模型,并通过UMAT用户子程序建立螺栓幂硬化本构模型,模拟了全箭横向异常载荷工况下连接结构螺栓失效过程;Von-Long等[9]针对螺栓法兰连接结构设计并进行了轴向单调和循环加载的准静载疲劳实验,分析了该工况下连接结构的疲劳、失效特性。王青文等[10]利用简化螺纹的连接结构有限元模型,根据数值计算结果分析瞬态冲击荷载下连接结构失效机理,研究了不同结构参数对连接结构冲击失效的影响。从螺栓法兰连接结构的现有研究成果看,国内外研究人员多采用有限元模型对其动力响应及失效特点进行了多次有益的分析,但尚未发现针对连接结构瞬态冲击失效的实验研究成果发表。

为研究瞬态冲击作用下连接结构的失效特点,同时验证有限元方法数值计算结果的准确性,本文基于依据火箭、导弹级间螺栓法兰连接结构简化的原理性实验件,建立了冲击失效的有限元模型,设计进行了落锤冲击失效实验,采集了一组具有参考意义的关键数据,分析结构冲击失效机理,验证了有限元计算结果准确性,为深入研究连接结构的瞬态冲击失效机理提供了实验数据支撑。

1 实验方案设计

1.1 方案分析

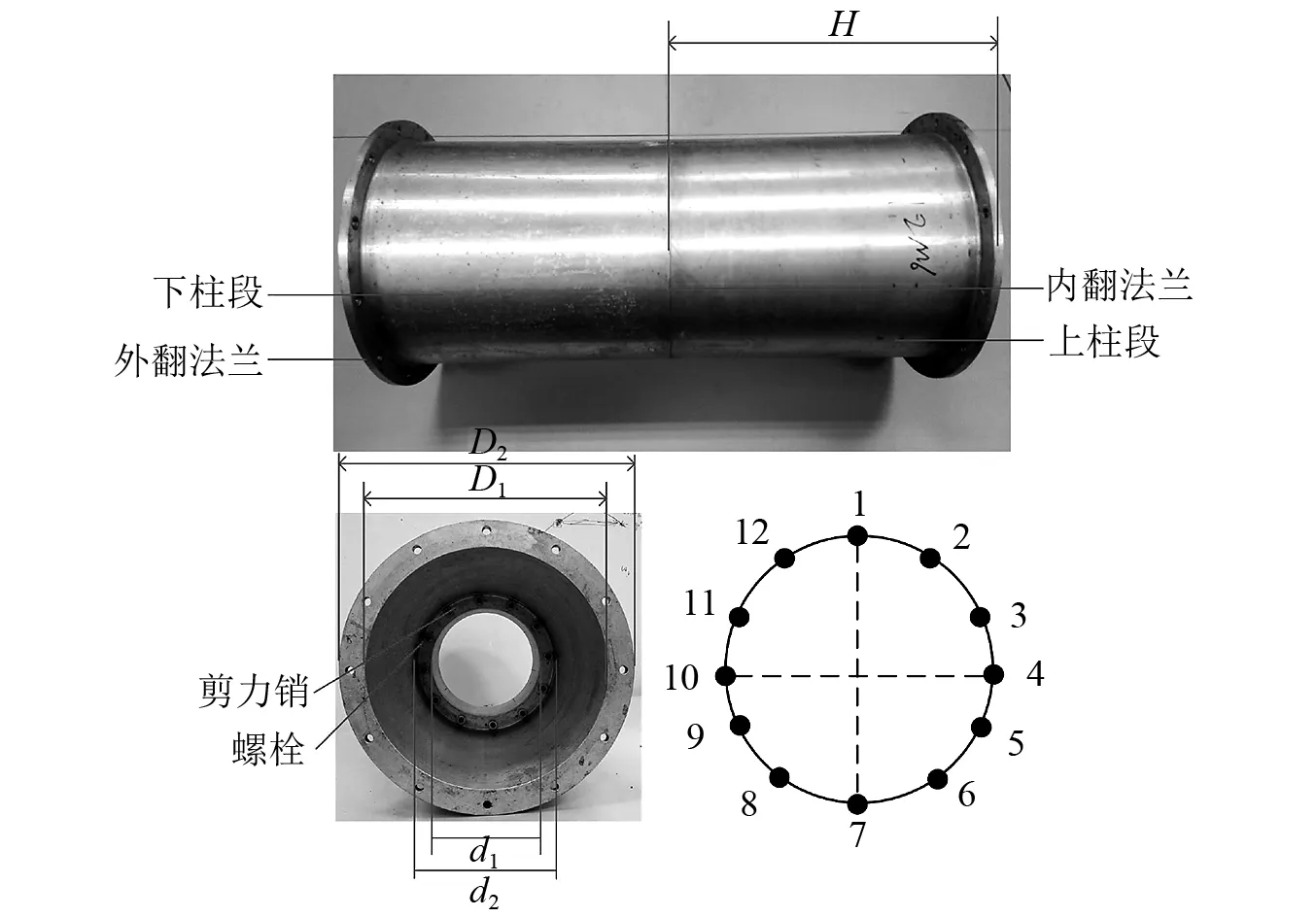

原理性实验件由两级舱柱段的内翻法兰、12个均匀分布直径为M6的8.8级高强度螺栓、12个均匀分布锥度为6.8°直径M5的剪力销装配而成,如图1所示。其中螺栓分布圆直径为251 mm、栓孔直径为6.5 mm,柱段壁厚为4 mm、总高H为350 mm,内翻法兰厚度为10 mm、内径d1为225 mm、外径d2为295 mm,外翻法兰厚度为10 mm、内径D1为287 mm、外径D2为350 mm,螺栓和剪力销环向分布间隔6°,为便于数据分析和表述,为螺栓组顺时针编号。

图1 实验件尺寸参数及螺栓组编号Fig.1 Size parameters of experiment article and bolt number

法兰柱段、螺栓和剪力销所用材料分别为6061铝合金、8.8级高强度螺栓和超高强度合金钢30CrMnSiNi2A,总质量10.1 kg,其中,对柱段6061铝合金进行了单轴拉伸实验。实验件材料常数如表1所示。

表1 实验件材料参数

该原理性实验件,尺寸较大,强度较高,实现落锤冲击使结构失效需要较大的瞬时输入能量。经过前期数值计算,使该连接结构破坏失效需要约3 000 J的能量,采用端部横向冲击加载模式易于实现,设计采用如图2所示工装,为防止落锤直接冲击造成实验件柱段损伤,端部紧固承载平台,将冲击荷载传递至连接结构。

图2 实验工装示意图Fig.2 Simplified schematic diagram of experiment installation

本文通过建立与落锤冲击实验工况高度一致的Abaqus有限元分析模型(见图3),评估加载方案和实验工装合理性。模型利用Abaqus/Explicit动力显示求解器模拟冲击失效过程,材料定义为塑性强化和延性金属剪切损伤本构模型,柱段采用减缩积分的四边形壳单元,其余部件采用八节点减缩积分的六面体单元划分网格。

图3 有限元模型Fig.3 The finite element model

1.2 实验方案

基于有限元模型试算,考察连接结构失效进程、失效效果及固定边界工装等因素,结合实验室现有条件,决定用270 kg落锤以7 m/s的速度冲击加载,落锤冲击实验在湖南大学工程结构综合防护实验室的高性能锤实验机上进行,图4所示为落锤实验机及实验现场工装。

(a)

(b)图4 实验现场工装Fig.4 Diagram of experimental scene

高性能落锤实验机由落锤提升和控制系统、锤体、触发装置和夹支铰支座等组成[11]。冲击荷载作用下螺栓组失效过程非常短,时间尺度在毫秒量级,对数据信号采样频率要求非常高。实验过程中,采用美国NI公司研制的数据测量系统,配置高应变率动态应变信号采集系统(采样频率100 kHz)记录应变响应时程数据,其中应变片粘贴位置为螺栓组12个螺栓应变信号传感器及上下柱段的1#和2#参考点(见图4)。法兰连接界面开缝位移测量采用电阻式位移传感器(采样频率500 kHz),竖直安装于冲击端下方如图4所示,设置触发式光电测速装置采集锤头冲击速度,高速摄像机记录实验过程。

需要说明的是,由于螺栓法兰连接的结构特点,难以实现直接在螺杆粘贴应变片的方式引线测量螺栓力时程响应数据。实验中设计螺栓力信号采集传感器如图5所示,在垫块和法兰接触面之间加装一个轴承钢套筒,将应变片粘贴在轴承钢套筒外表面。冲击荷载下,螺杆受拉力作用,继而轴承钢套筒受压力作用,二者为作用力与反作用力关系。通过轴承钢套筒外表面采集到的应变响应信号,以及套筒截面积、轴承钢材料参数等换算,可得到套筒受压力作用响应信号,即得到螺杆受拉力作用响应数据。

图5 螺栓力信号采集传感器Fig.5 Bolt strain signal acquisition sensor

2 实验结果及分析

2.1 落锤冲击加载效果分析

实验过程中,锤头下落触发光电测速装置记录锤头瞬时冲击速度为6.989 5 m/s,测得锤头冲击力时程曲线如图6所示。表明锤头冲击力幅值效果类似三角脉冲,第一个冲击力峰值约为450 kN,由于实验件和固支边界紧固螺栓连接刚度较大以及应力波在锤头中多次反射,冲击类似于连续撞击回弹过程,反映为冲击力时程信号为一系列不断衰减抖动的连续三角脉冲。冲击力作用时程在毫秒量级,说明落锤实验能够模拟毫秒级横向异常荷载的实验背景。

图6 锤头冲击力时程曲线Fig.6 The force-time curve of hammer impact

实验中用高速摄像机记录了连接结构失效过程如图7所示,实验效果如图8所示,表明在横向冲击荷载作用下由受拉侧螺栓向受压侧螺栓序列失效,由于实验台基座和夹具限制,6号、7号、8号螺栓最终未失效断裂。

实验结果表明,工装固支边界、剪力销及简化的螺栓盒(垫片)均无明显塑性变形,连接结构法兰盘变形但未开裂,连接螺栓失效断裂位置为强度薄弱的螺纹与螺杆交界面。由于螺栓法兰连接结构受横向荷载时法兰盘的“杠杆效应”,螺栓螺杆可见明显弯曲变形,实际破坏方式为拉弯耦合失效。实验与数值仿真效果对比(见图9)可以发现:结构总体失效模式相同,失效部位均为实验设计关心的12×M6连接螺栓,且螺栓组失效模式为从受拉一侧向受压一侧序列失效,法兰连接界面从一侧开裂。

图7 实验件失效过程Fig.7 The failure process of experiment article

图8 实验效果图Fig.8 The diagram of experiment result

图9 实验与仿真效果对比Fig.9 Comparison diagram of experiment and simulation

2.2 实验数据分析

图10(a)~图10(c)分别为落锤冲击下螺栓组上半部分、右半部分和左半部分螺栓力时程响应曲线。实验中螺栓预紧力通过扭力扳手手动拧紧螺母施加,实测螺栓力响应初始值即为螺栓预紧力,螺栓组预紧力水平如表2所示。(由于6#、7#和8#螺栓未断裂失效,未采集到预紧力)

表2 螺栓预紧力

上半部分螺栓力时程曲线趋势表明,连接结构受横向冲击荷载作用时,位于螺栓组上方的1号、2号、12号螺栓几乎同时受载,第一个螺栓失效在5 ms左右。由于为12号螺栓施加了较大的预紧力,增加了局部螺栓法兰连接的连接刚度,冲击荷载作用时,局部法兰盘变形较大,反映为螺栓力响应时程较长,幅值较高。左半部分和右半部分螺栓力时程曲线显示了螺栓组序列失效的特点,前两个螺栓承载和失效是瞬时发生的,整个过程约5 ms,螺栓承载后存在明显塑性阶段,这与螺栓断口“颈缩”实验效果吻合。相比下由于初始几个螺栓承载失效后,减缓了落锤冲击力作用,后续螺栓从开始承载到屈服时间为4 ms左右,曲线上升更平缓。螺栓组完全失效的时程约12 ms,从上侧螺栓开始螺栓依序承载的时间间隔有扩大趋势。

图10(d)和图10(e)为实验采集螺栓力响应与数值仿真结果对比,结果表明二者数据吻合较好,仿真结果总体体现了螺栓组序列失效特点。根据表2所示螺栓组预紧力水平为仿真模型施加预紧力(由6#、7#和8#螺栓未采集得到预紧力水平,响应仿真模型中按机械设计标准6 kN施加),输出单个螺栓力响应曲线近似相对于螺栓分布圆平面左右对称,但略有差别。从响应幅值看,由于螺栓力传感器中,轴承钢套筒外表面的应变片相对套筒周向位置不同,实测响应幅值在18~22 kN,而仿真计算响应幅值在20~22 kN,二者吻合较好。从响应时程上看,仿真模型中初始承载螺栓失效时程约为3.5 ms左右,略快于实测结果,这可能是由于仿真模型中的螺栓响应是通过输出螺杆外表面单元的响应数据,外侧单元率先失效删除,其响应时程短于整个螺杆。

另外,仿真计算螺栓断裂失效后的力不为零是由于模型中螺栓塑性变形产生残余应力,实验中螺栓力由传感器轴承钢套筒间接测量,轴承钢套筒在实验过程中始终保持在弹性范围内,故螺栓断裂后传感器测量得到的螺栓力归零。螺栓力时程曲线出现两个峰值,可能是由于实际落锤冲击加载效果为一系列连续三角脉冲力及加载过程中结构“碰撞回弹”的振动引起[12]。

图10 螺栓力时程曲线Fig.10 The force-time curve of bolt

图11为连接界面开缝位移响应对比图,结果表明,位移时程曲线呈线性上升,仿真得到的法兰连接界面开缝位移与实验采集数据吻合很好,开缝位移响应峰值误差在5%以内。

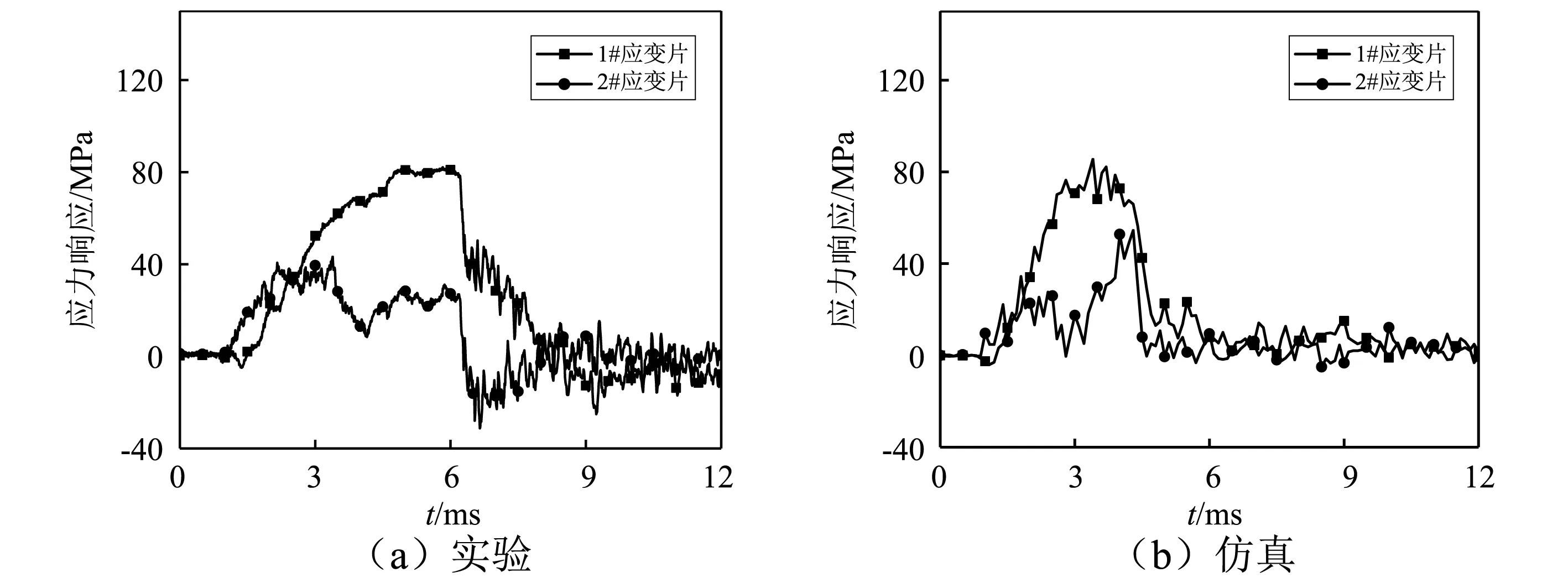

如图12所示,实验中,柱段1#应变片粘贴在于固支端,柱段2#应变片粘贴于自由端,由于固定边界限制,固支端柱段应力响应比自由端柱段应力响应峰值高一倍左右,仿真模型得到的响应趋势与实验实测结果基本一致,从时间尺度看,由螺栓力响应曲线可知,大约12 ms时螺栓组完全失效,而柱段应力响应集中在3~6 ms左右,表明初始几个螺栓失效后,螺栓承载位置转移到未失效螺栓局部,上半部分柱段不再是主要承载和载荷传递位置,从仿真模型计算结果看,基本反映了实验件该响应规律。

图11 法兰开缝位移时程曲线Fig.11 The time history curve of slit displacement

图12 柱段应力时程响应曲线Fig.12 The stress-time response curve of column section

3 结 论

通过对级间螺栓法兰连接结构简化的原理性实验件数值仿真和横向冲击失效实验,得到以下结论:

(1)从实验效果看,横向冲击荷载作用下,螺栓法兰连接结构螺栓组序列失效特点,单个螺栓由于法兰盘“杠杆效应”呈拉弯耦合失效特点。

(2)通过对比螺栓组螺栓失效力时程曲线特点,分析得到螺栓分布平面上部三个螺栓为冲击下最初承载螺栓,解释了预紧力越大,单个螺栓连接局部刚度越大,冲击作用下法兰盘局部变形越大,螺栓力响应时程越长,幅值越高。

(3)螺栓组螺栓失效进程中,法兰连接界面开缝位移时程曲线呈线性上升趋势,固定端柱段应力响应峰值高于自由端柱段一倍左右。

(4)通过对比实验实测和仿真模型计算的关键数据,表明基于有限元方法建立的仿真模型有很好的计算精度,模拟失效规律与实验效果吻合良好。