初始气泡对柴油机近口区初始射流破碎的影响

2019-09-26高永强陶莉莉王希波张克松刘永辉常静

高永强,陶莉莉,王希波,张克松,刘永辉,常静

(山东交通学院 汽车工程学院,山东 济南 250357)

0 引言

柴油机喷射雾化过程可分为初次破碎和二次雾化。燃油初次破碎主要受上一次喷油结束后喷孔内的残留燃油(未完全喷出)、空化(针阀落座后燃油由于惯性继续流动产生低压,燃油发生相变产生燃油蒸气)和环境气体倒流进喷孔内(环境压力大于喷孔内压力)所形成的初始气泡等因素的影响。初始气泡在喷射初期受到挤压、撞击发生破裂,产生强烈扰动,致使射流压力震荡和湍流强度增加,射流表面波快速增长,促进了射流的初次破碎[1-4],进而改善燃油的雾化质量[5-7]。

早在1999年,Badock等[8]通过试验观测到燃油喷射结束后,喷孔内存在初始气泡导致初始射流头部出现液丝。Koukouvinis等[9]、Battistoni等[10]、Swantek等[11]、Moon 等[12]均观测到喷孔内环境气体的倒流现象,并分析了气体倒流的影响规律。Wang等[13]的研究表明喷孔内初始气泡必会对下一次燃油喷射初次射流破碎产生重大影响。王铮昊等[14]、徐阳杰等[15]采用高速数码摄影与长距离显微成像技术相结合的方法分别对喷油器喷孔内流动特性或近孔区域射流结构进行可视化研究。Herrmann等[16]、Brackbill等[17]对液体射流破碎过程进行数值模拟,提供了液体射流头部的伞状形态及其初始段破碎过程的详细信息。Morozumi等[18]对圆形射流表面波进行试验研究,发现高速射流的非对称表面波对射流破碎起主导作用。上述研究表明喷油器喷孔内存在初始气泡影响初始射流结构形态,但初始气泡对初始射流破碎的影响尚不清楚。

本文基于湍流模拟(large eddy simulation,LES)和界面追踪(volume of fluids,VOF)方法进行燃油喷射初期近口(喷油器燃油喷口)区射流雾化过程的研究,重点分析初始气泡对近口区初始射流形态和破碎过程的影响规律。

1 数值模型

1.1 LES控制方程

本文主要研究燃油喷射初期初始气泡对近口区射流破碎的影响规律,此时空化的影响较小,因此数值模拟过程中没有添加空化模型。选取开源CFD软件OpenFOAM多相流中的求解器,该求解器基于LES和VOF方法,采用过滤法消除湍流小尺度脉动,过滤过程采用积分实现。滤波后的连续方程及动量方程分别为:

(1)

(2)

(3)

基于流场各向同性涡黏假设,亚网格尺度应力可根据大尺度流场的应变率确定,即

(4)

(5)

Sone等[19]提出通过求解亚网格湍动能的输运方程来获得亚网格涡黏系数,从而提升湍流模拟的计算精度。

湍动能输运方程为

(6)

式中:ksgs为亚网格湍动能;Δ为网格尺寸;υt=C(ksgs)1/2Δ,其中C为常数,C=0.094;a、Cε为常数,a=1,Cε=1.048。

1.2 计算区域和边界条件

本文数值计算是以试验观测到柴油机喷油器喷孔内存在初始气泡[20]为研究对象,重点研究喷孔内初始气泡对近口区初始射流破碎的影响规律。

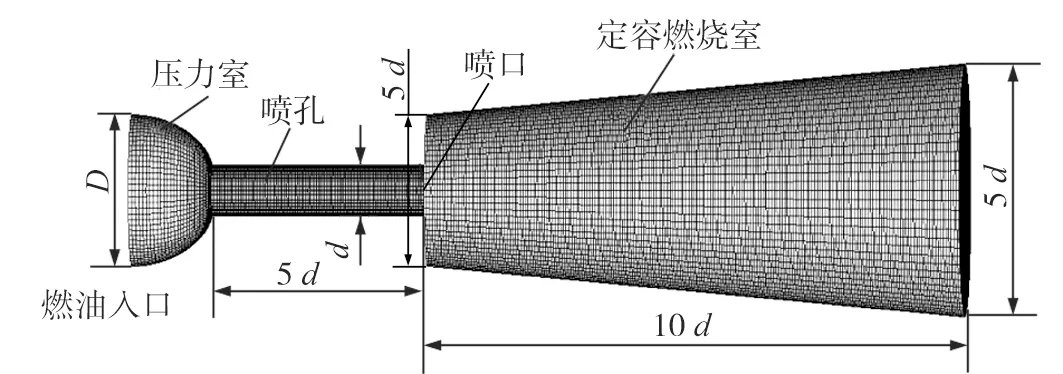

图1 喷油器计算区域及网格

喷孔模型结构尺寸(如图1所示)以及喷射条件与试验喷油器喷孔完全相同。为了减小计算量,数值模拟计算区域上游边界取喷油器压力室入口。为了更加真实模拟燃油喷射过程,在喷油器喷孔内设置大小不同的初始气泡,初始气泡被残留燃油包围。

另外,因喷油器压力室的压力上升非常迅速[21],为了模拟针阀开启到燃油压力稳定瞬间的过程,设置起喷压力为20 MPa,经过50 μs后,调整喷油压力为正常工况压力50 MPa。喷油参数和燃油物性参数如表1所示。

表1 喷油参数及燃油物性参数(25 ℃)

2 结果分析

2.1 数值模型的验证

喷油压力为50 MPa、环境压力为0.1 MPa时,喷油初期近口区初始射流结构形态的数值模拟和试验结果如图2、3所示。喷油时刻采用喷油后计时。喷油器针阀开启后,燃油开始流动,根据试验结果在喷孔内分别设置了1个和2个初始气泡(见图2、3),30 μs后初始气泡受到新喷入燃油的挤压、撞击造成近口区初始射流前部不同的破碎形态,数值模拟和试验结果基本吻合,验证了采用所建模型进行燃油近口区喷射雾化模拟的可靠性。

图2 1个初始气泡、初始射流的数值模拟和试验对比 图3 2个初始气泡、初始射流的数值模拟和试验对比

2.2 初始气泡对近口区初始射流破碎的影响

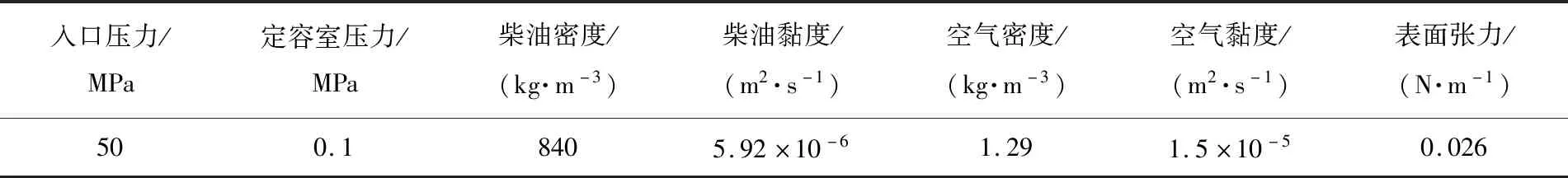

基于上述数值模型,在喷油器喷孔内设置1个直径与喷孔直径相近的球形初始气泡,初始气泡的物性参数与定容燃烧室内的环境气体相同,燃油物性参数如表1所示,初始气泡演变过程和近口区初始射流破碎过程如图4所示。针阀开启后,燃油开始向喷口处流动,2 μs时可观测到孔内初始气泡受到新喷入燃油的挤压而变形,随后受到挤压的气泡向喷口流动;8 μs时到达喷口处,此时初始气泡已经严重变形,但还没有破碎;10 μs时初始气泡随燃油自喷口喷出后开始破裂,气泡破裂时产生强烈的扰动使射流头部破碎,生成大量液块、液丝和液滴。另外,射流表面受到扰动形成不稳定的表面波,表面波在环境气体的空气动力学效应作用下不断增长,液丝从射流表面剥离下来,再进一步被分裂成细小液滴。初始气泡在喷孔内经历了压缩、膨胀过程,在黏性力、表面张力以及空气动力学效应的共同作用下,初始气泡破碎产生扰动,加速射流破碎,特别是射流头部的破碎。

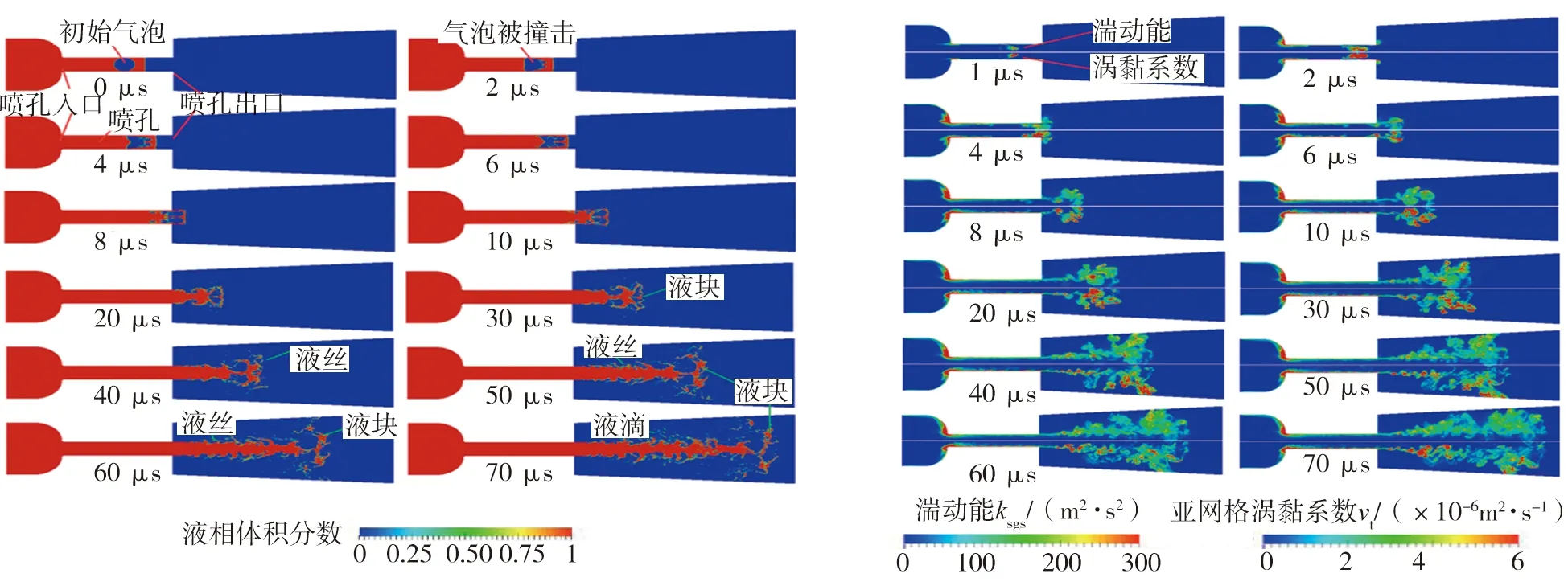

图5为近口区初始射流湍动能和亚网络涡黏系数云图,为了便于对比分析,图5中的6个图形以中心线为界,每个图的上半部为亚网络涡黏系数,下半部为湍动能。亚网络涡黏系数反映了湍流结构,因此分析亚网络涡黏系数可以获得射流破碎和微尺度湍流之间的联系。从图5中可以看出:在1 μs时,湍动能和湍动能耗散率表现极其相似,初始气泡被压缩区域均出现较强的湍动能和亚网络涡黏系数,这是由于初始气泡被撞击过程中由密度梯度产生剪切力诱导涡流所致,此处出现了较大的速度梯度;气泡从喷口喷出后,气泡溃灭产生强烈扰动,使射流与环境气体之间产生较大的速度梯度,导致射流头部形成了环形涡流结构(8 μs后),这些涡流结构产生强烈扰动,使射流破碎;喷孔内湍动能以及亚网络涡黏系数均出现两区分布特点,即壁面附近大,而轴中心区域小,主要原因是喷孔入口处壁面的流动分离区中存在大尺度的漩涡,而在其尾流中有更多小尺度漩涡从大尺度漩涡上脱落,使壁面附近的湍动能和亚网络涡黏系数较高。对比图4、5可以发现,这些湍流涡团与射流表面波结构相同,在液丝剥离和液滴破碎的区域,亚网络涡黏系数也较大,湍动能和亚网络涡黏系数是射流破碎的主要来源。

图4 孔内1个气泡对初始射流破碎的影响 图5 ksgs和vt云图

图6所示为喷孔内设置2个初始气泡时的数值模拟结果。从图6中可知:由于气泡的体积增加,气泡受到挤压破灭时产生的扰动更加显著,近口区初始射流破碎形成了更多液丝和液滴;初始气泡在喷孔内受到挤压,已经破碎形成液团或液块,射流喷射出孔外后,射流前部形成“树状”结构,并产生大量液丝和液滴;随着喷射的继续,射流前端颈部收缩更大,在此区域可能由于气泡的溃灭产生扰动以及环境气体的卷吸,使得射流头部脱离主喷射流,在环境气体的剪切力作用下,最终破裂产生大量液块、液丝和液滴。

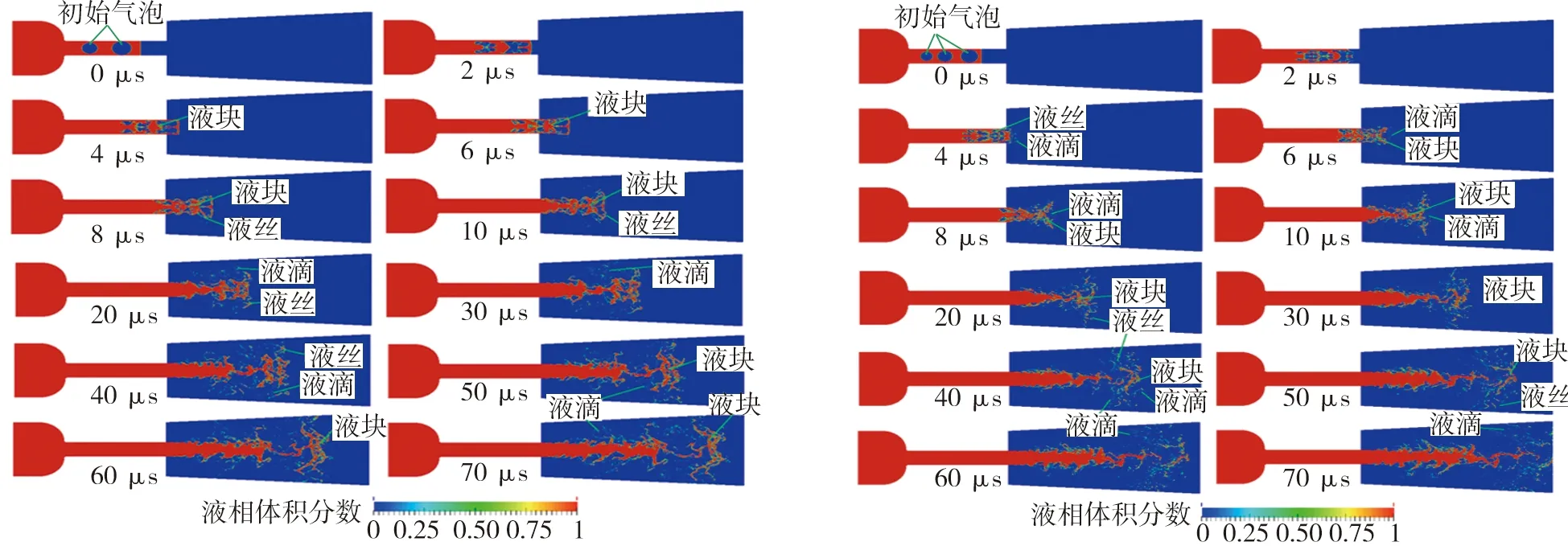

图7所示为喷孔内设置3个气泡时的数值模拟结果。从图7中可以看出:随着喷孔内初始气泡所占体积的增加,气泡受到挤压破裂的时刻变早,气泡在喷孔内就已经溃灭,在喷孔出口处已经产生大量液丝和液滴。比较图4、6、7发现:喷孔内气泡数量越多,其射流头部破碎越显著,射流破碎时产生的液丝和液滴越细小。

图6 孔内2个气泡对初始射流破碎的影响 图7 孔内3个气泡对初始射流破碎的影响

综上所述,射流破碎是一个阶段性过程。燃油通过喷油器喷口喷入定容燃烧室内,初始气泡在喷射初期受到挤压、撞击作用后发生破裂产生强烈扰动,给射流破碎提供动力,可促进射流破碎;在稳定喷射阶段受到湍流(燃油高速流动所致)以及空化的影响,喷孔内湍流造成近口区射流的初始扰动和射流初始表面波的产生,初始气泡破裂产生强烈扰动,促使近口区射流表面波增长,加速射流破碎;受燃油射流与环境气体之间的空气动力学效应的影响,射流表面波的增长进一步加强,加速了射流破碎,此外,环境气体的气动力作用加速了燃油射流的二次破碎。

3 结论

本文以试验中观测到初始气泡对近口区初始射流雾化形态的影响为对象,采用LES和VOF方法对近口区初始射流头部结构及其破碎过程进行数值模拟。

1)初始气泡大小以及初始位置对近口区初始射流形态和破碎有较大影响。喷孔内设置单个气泡时,气泡受到新喷入燃油撞击,在喷孔出口处破碎生成较大液团、液丝和液滴;喷孔内设置多个气泡时,气泡受到撞击压缩在喷孔内破碎,致使近口区初始射流在出口处生成更加细小的液丝和液滴。

2)近口区域初始射流头部破碎是由于初始气泡受到挤压,气泡溃灭产生较强的扰动,为射流破碎提供能量。在初始气泡受到挤压处存在较强的微尺度湍流和亚网络涡黏系数,该区域形成大量液团、液丝和液滴,湍动能和亚网络涡黏系数是射流破碎的主要因素。

3)受到喷孔内初始气泡撞击溃灭时产生强烈扰动的影响,近口区射流产生不稳定表面波,随着表面波的发展增长,进一步促进射流破碎,加强了射流与空气的交互作用,提高了燃油雾化质量。