高强度钻杆用钢的研发

2019-09-23李惠娟

李惠娟

(天津钢铁集团有限公司产品质量部,天津300301)

0 引言

随着我国能源工业的飞速发展,国内深层油气资源的勘探和开发急剧增加,难度相应加大,对钻具的质量和性能的要求也随之提高。钻杆是钻柱的主要组成部分,是必不可少的钻具之一。它的主要作用是输送钻井液,并在钻井过程中逐渐加长,使井眼加深[1-2]。钻杆在正常工作时承受拉力、弯曲、压缩、扭转以及冲击等各种复杂的交变应力,工况复杂,条件恶劣。随着使用时间的累积,钻杆失效时有发生,造成严重损失,而钻杆强度和韧性不足是导致钻杆失效的原因之一,因此,对制造钻杆的材质、性能、加工尺寸都有要求严格,高强度钻杆的研发势在必行[3-4]。

API规范中的钻杆用钢级分为E75、X95、G105和S135四个级别,分别用代号E、X、G、S表示,其中S级为最高强度级别。天钢从优化化学成分和提高钢的洁净度两个方面改进设计,成功试制了S135级钻杆用钢27CrMo44s。该产品经用户使用,实物质量及综合性能完全能够达到设计及使用要求。

1 S级高强度钻杆用钢的质量要求

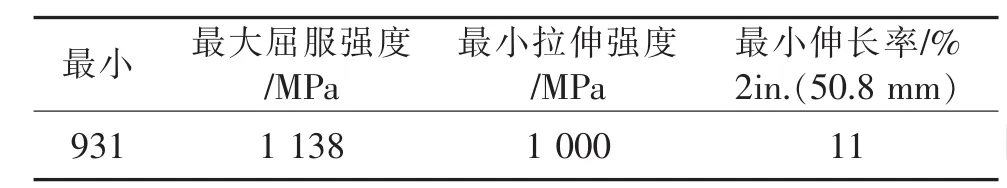

API规范规定,S级钻杆用钢的化学成分只对P和S提出要求,即S含量不超过0.015%,P含量不超过0.020%,力学性能要求见表1。

表1 API规范S级钻杆力学性能要求

成品无缝钢管规格为127 mm×9.19 mm,所以试样尺寸取10 mm×7.5 mm,钻杆管体要求的冲击性能为(PSL-1:试验温度:(21±3)℃:3 个试样平均吸收冲击功最小值为43J,单个试样吸收冲击功最小值为38J。

2 技术难点分析

该S135级钻杆钢管在要求高强度的同时,还要求保证有良好的综合力学性能,这就要求作为原材料的连铸圆管坯要有合理的化学成分和较高的洁净度。

2.1 化学成分的优化

无缝钢管厂家一般会对热轧钢管进行调制处理,化学成分的优化既要考虑高强度和良好的综合力学性能,又要考虑淬透性。

C作为合金元素,能有效提高钢材强度,且成本低廉[5]。合理设计钢中C含量尤其重要,但是碳含量过高会对细化晶粒不利,降低钢材塑韧性。此外,钢中碳含量过高时,淬火时易变形及开裂[6]。钻杆生产厂家一般采用水淬调制热处理,管体要求有良好的淬透性,因此,钻杆用钢中碳含量不宜过高。

Mn元素在钢中可起到强化作用。在碳素钢中加入0.70%以上时就算“锰钢”,Mn含量的增加可以提高钢的强度和硬度,同时提高钢的淬透性。但是,随着锰含量的增加,易与S元素形成MnS夹杂或Mn偏析,降低钢的韧性。因此根据生产经验,设计成分时Mn含量在0.70%~1.10%为宜。

钢中加入适量的Cr元素不仅能够提高钢的淬火性能,还能改善材料组织的均匀性。但当钢中铬含量过高时,材料的力学性能会因为残余奥氏体的增多和不均匀碳化物的存在而降低。因此,为提高钢的淬透性和力学性能的均匀性,成分设计中铬元素的含量范围一般为0.30%~1.25%。

Mo元素可以通过固溶强化、细晶强化和弥散强化等多重强化机制很好地提高材料的强韧性。一般S135钢级中PSL-1类钢的Mo含量在0.45%左右。

P和S是残存在钢中的杂质元素,它们与钢中的合金元素如硅、锰、铝等形成非金属化合物,这些未能从钢液排除的化合物就呈独立相存在于钢水中,称之为非金属夹杂物。它们严重影响钢的综合力学性能,所以应尽量降低钢中P、S元素的含量。

2.2 钢的洁净度

2.2.1 非金属夹杂物

非金属夹杂物的化学成分、力学性能、组织形态和加工性能等与钢截然不同,其作为异相存在于钢中,破坏了金属基体的连续性,尤其类似裂纹源的条状夹杂,导致应力集中,易引起疲劳失效。夹杂物的形态和分布也影响材料的延展性,数量少但颗粒大的夹杂往往比数量较多的细小夹杂物危害更大;形状不规则的夹杂物比球形夹杂物危害更大;过分集中分布的夹杂物会显著降低材料的塑韧性和耐蚀性,对钻具的疲劳寿命造成极其不利的影响,尤其是对高钢级钻具影响更大[7]。有案例研究分析发现,大尺寸条状硫化物夹杂可引起钻杆早期疲劳失效,发生疲劳断裂;钢中的大量集中分布的夹杂物降低了材料的韧性,导致钻杆发生刺穿甚至断裂事故。因此,生产钻杆用钢时应严格控制钢中非金属夹杂物的数量和形态,提高钢的洁净度。外来夹杂物的控制可以通过对原材辅料的严格管控实现,重点是对内生夹杂物的控制。所以生产时应尽量降低磷、硫元素的含量;采用钙处理工艺减少固体三氧化二铝脱氧产物,改变夹杂物形态;采取合理的底吹氩时间、吹氩搅拌强度和镇静时间,使夹杂物充分上浮去除。

2.2.2 钢中的气体

N、O元素是生成非金属夹杂物的主要元素,严重降低钢的洁净度。[H]含量较高时会使钢中产生白点缺陷,使钢的韧性显著降低,因此应严格控制钢中气体含量。为减少钢中气体含量,一般会采用烘烤钢包、中间包和原辅材料、及时造渣、采用合理的搅拌强度、全程保护浇注等方法来减少水分和空气中的氢气、氧气进入钢中[8];在冶炼末期充分吹氩,使氧充分参与化学反应,形成FeO,减少钢液中氧含量;另外VD真空脱气法可有效脱除钢中的气体。

3 产品研发

3.1 工艺流程设计

该钢种要求钢质均匀,因此对钢的洁净度要求很高,钢的夹杂物控制是关键。对此,出钢时采用挡渣器控制渣层厚度,防止出钢下渣;LF精炼除杂并控制夹杂物形态;VD真空脱气精炼;全程保护连铸,防止钢水二次氧化。该产品采用转炉冶炼,经LF精炼和VD精炼,连铸坯堆冷。

3.2 化学成分设计

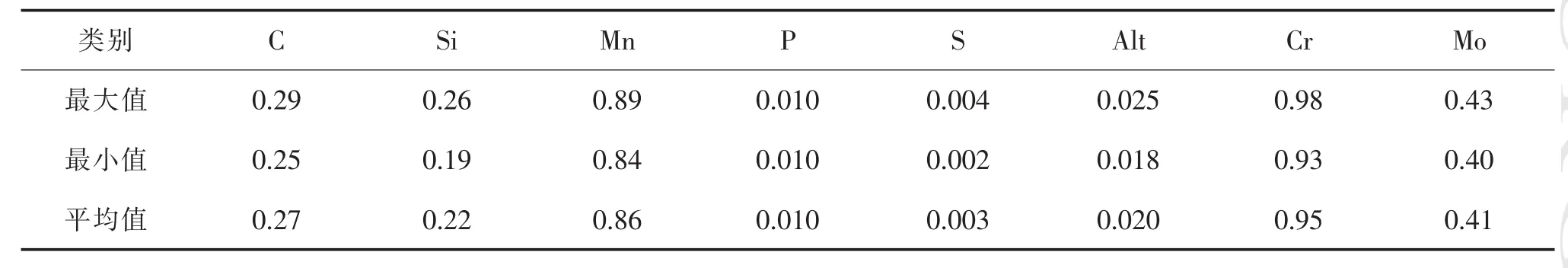

从性能和成本考虑,该产品最终确定为的Cr-Mo合金钢。与同类产品比较,严格控制P、S含量。气体要求 O≤30×10-6、H≤2×10-6、N≤80×10-6。具体成分设计见表2。

管坯横截面酸浸低倍组织应符合国标要求,允许出现的缺陷级别应不大于1.0级。

表2 27CrMo44s化学成分设计 /%

成品无缝钢管检验,各类夹杂物级别应分别不大于1.5级,总和不大于8级。

3.3 关键工序控制

3.3.1 转炉冶炼

转炉冶炼时,控制入炉铁水的P、S含量并去除废钢的铁锈,尽量降低钢中外来杂质和其他有害元素的含量,要求入炉铁水中P≤0.100%、S≤0.030%、Si≤0.85%。转炉冶炼采用双渣法操作,实现强化脱磷;出钢挡渣,防止钢渣进入钢包引起回磷;使用铝铁作为脱氧剂,其用量为2.5~3.5 kg/t。

转炉的目标成分:C=0.23%、Si=0.15%、Mn=0.80%、Cr=0.96%、Mo=0.45%、P≤0.012%、S≤0.025%。

3.3.2 LF及VD精炼

LF精炼工序主要是为了进一步脱氧、脱硫、去除钢中夹杂物并微调钢液成分。进站后吹氩,根据钢水情况喂铝线进行强化脱氧;分期分批加入高碱度精炼渣料和还原剂,快速化渣,尽快形成白渣,根据成分分析添加合金微调成分,保证白渣精炼时间不小于25 min。全程采用底部吹氩搅拌,加速钢液温度和成分均匀,促使夹杂物聚集上浮。

VD真空脱气的作用主要是去除钢中的 [H]和[N],要求真空度≤67 Pa,保持时间≥15 min,并全程底吹氩。破空后根据需要补加Al线,若补加Al线,则间隔3 min以上,再喂Ca棒。要求软吹氩时间不少于8 min,镇静时间不少于10 min。

3.3.3 全程保护连铸

为保证钢水的洁净度,防止二次氧化,采取全程保护浇注,使用圆坯专用保护渣。为防止增加夹杂物并使钢质均匀,采用中间包恒重操作和结晶器液面自动控制系统等技术。为了有效控制偏析现象,减少中心疏松和缩孔缺陷,结晶器采用电磁搅拌。

3.4 铸坯质量

钻杆用27CrMo44s连铸圆管坯经检测,27Cr-Mo44s连铸圆管坯的化学成分参见表3。

从表3可以得知,碳元素含量偏下限,合金元素Mn、Mo和Cr成分均在中下限范围内,P、S含量较低,Ni和Cu元素含量较低,均为0.020%以下,铸坯化学元素成分控制稳定,波动较小。

气体氧、氢含量较低,氮含量最高为30ppm,符合设计要求。

铸坯的低倍组织含有0.5级中心疏松和中心偏析缺陷,未发现其他缺陷。

4 客户使用情况

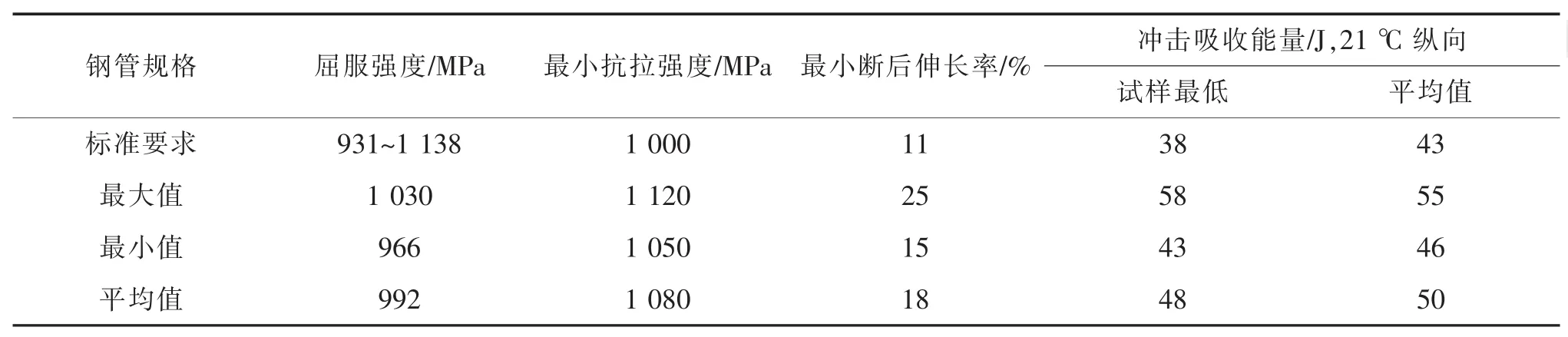

成品钢管的机械性能见表4。

夹杂物含量情况为:A类夹杂物粗系和细系分别为1.0级,D类夹杂物粗系为0.5级,其它夹杂物级别都为0,夹杂物总和为粗系1.5级,细系1.0级。

由此可见,成品钢管的机械性能(见表4)能满足标准的要求,但A类非金属夹杂物级别稍有偏高。A类非金属夹杂物为硫化物类夹杂,因此,今后此钢种在生产时应增加LF精炼时间,进一步调整底吹氩强度、吹氩时间和镇静时间,使脱硫产物充分上浮祛除。

表3 天钢27CrMo44s化学成分情况 /%

表4 S级成品钢管的机械性能

5 结论

天钢采用转炉、LF精炼炉、VD真空脱气、圆坯连铸工艺生产的钻杆用27CrMo44s连铸圆管坯化学成分和内部质量能够满足设计要求。采用热轧后水淬调制热处理生产的成品钢管综合性能符合美国石油协会API 5DP的S级钻杆要求。但是,此产品存在A类非金属夹杂物级别稍有偏高的问题。在今后的生产中应增加LF精炼时间。进一步调整底吹氩强度、吹氩时间和镇静时间,使脱硫产物充分上浮祛除。27CrMo44s连铸圆管坯的成功开发为天钢研发超高强度、抗腐蚀钻杆用钢等更高级别产品奠定了基础。