转炉冶炼- 连铸- 高速轧制工艺的改进研究

2021-01-04李敏二

李敏二

(山西太钢不锈钢股份有限公司,山西 太原 030003)

转炉冶炼- 连铸- 高速轧制工艺中包括:转炉冶炼工艺、连铸生产工艺以及高速轧制工艺,主要用于钢铁工业中。传统的转炉冶炼- 连铸- 高速轧制工艺在实际应用过程中存在能源消耗大的问题,因此,针对转炉冶炼- 连铸- 高速轧制工艺的改进研究具有十分重要的研究意义。在我国,针对转炉冶炼- 连铸- 高速轧制工艺的改进研究可谓少之又少,普遍是对于转炉冶炼工艺、连铸生产工艺以及高速轧制工艺的分散研究,缺乏一套体系完备的转炉冶炼- 连铸- 高速轧制工艺。为降低转炉冶炼- 连铸- 高速轧制过程中产生的不必要能耗,本文提出转炉冶炼- 连铸- 高速轧制工艺的改进研究,致力于为转炉冶炼- 连铸- 高速轧制工艺的优化设计提供新思路。

1 转炉冶炼-连铸-高速轧制工艺存在缺陷

在转炉冶炼- 连铸- 高速轧制过程中,目前转炉冶炼- 连铸-高速轧制工艺存在的缺陷大致可通过3 点加以概括,分别为:工序能量不平衡、工序产能不匹配要求、轧辊问题[1]。工序能量不平衡主要指的是在转炉冶炼- 连铸- 高速轧制时,各工序之间的能量不平衡,导致损失能量流过大,可回收的能流量极少,产生不必要的能耗。工序产能不匹配要求会导致转炉冶炼- 连铸- 高速轧制工艺中的各工序之间的连接出现问题,导致转炉冶炼- 连铸- 高速轧制过程中存在工序断层的问题,同样会致使能源消耗的增加。轧辊问题主要是由于钢受热冷却不均匀产生大量的应力,一旦其应力数值超出标准值,必然会引发轧辊问题。以上3点均是目前转炉冶炼- 连铸- 高速轧制工艺存在的主要缺陷,本文在此基础上,改进转炉冶炼- 连铸- 高速轧制工艺,改进的具体内容,如下文所述。

2 转炉冶炼-连铸-高速轧制工艺的改进

2.1 转炉冶炼- 连铸- 高速轧制工序能量平衡计算

针对转炉冶炼- 连铸- 高速轧制工艺的改进,必须保证转炉冶炼- 连铸- 高速轧制各工序之间的能量平衡。本文通过计算能量流的方式,实现转炉冶炼- 连铸- 高速轧制工序能量平衡计算。在转炉冶炼- 连铸- 高速轧制过程中,主要会产生6 种能量流,其中包括:输入能量流、输出能量流、加入能量流、损失能量流、回收自用能量流以及回收他用能量流。以上6 种能量流达到转炉冶炼- 连铸- 高速轧制工序能量平衡状态下的示意图,如图1 所示。

图1 转炉冶炼- 连铸- 高速轧制工序能量平衡图

结合图1 所示,推导出转炉冶炼- 连铸- 高速轧制工序能量平衡的计算表达式,可得公式(1)。

公式(1)中,i 指的是转炉冶炼- 连铸- 高速轧制具体工序,Gi指的是转炉冶炼- 连铸- 高速轧制工序下输入能量流; gi指的是转炉冶炼- 连铸- 高速轧制工序下损失能量;iv 指的是转炉冶炼- 连铸- 高速轧制工序下工序物流带走能量;ie 指的是转炉冶炼- 连铸- 高速轧制工序下外加能量流;ib 指的是转炉冶炼- 连铸- 高速轧制工序下回收用于其它工序能量; yi指的是转炉冶炼- 连铸- 高速轧制工序下回收用于本工序能量。通过公式(1),将得出的转炉冶炼- 连铸- 高速轧制工序能量平衡引进到转炉冶炼- 连铸- 高速轧制工艺的改进中,使改进后的转炉冶炼- 连铸- 高速轧制工艺每一步流程都必须在满足工序能量平衡的基础上执行,改进传统转炉冶炼- 连铸- 高速轧制工艺存在工序能量不平衡的缺陷[2]。合理回收、利用转炉冶炼- 连铸- 高速轧制工艺上一步工序中剩余的工序能量,提高转炉冶炼- 连铸- 高速轧制能源利用率,进而减少转炉冶炼- 连铸- 高速轧制所需能耗。

2.2 匹配转炉冶炼- 连铸- 高速轧制工序产能

为解决传统转炉冶炼- 连铸- 高速轧制工艺中存在的工序产能不匹配缺陷,本文通过将转炉冶炼- 连铸- 高速轧制工艺流程中的各工序有效衔接,匹配转炉冶炼- 连铸- 高速轧制工序产能,改进转炉冶炼- 连铸- 高速轧制工艺。在匹配转炉冶炼- 连铸-高速轧制工序产能过程中,首先需要计算转炉冶炼- 连铸- 高速轧制工序间的产能匹配系数,设其计算表达式为m ,可得公式(2)。

在公式(2)中,P 指的是在连铸工序过程中,每小时连铸的供坯能力;P 指的是在转炉冶炼工序过程中,每小时金属收得率,单位为% ;r 指的是转炉冶炼工序过程中,每小时所需能耗,单位为kg ;Q 指的是在高速轧制工序过程中,每小时铸坯需求量,单位为t/h。通过公式(2),得出转炉冶炼- 连铸- 高速轧制工序间的产能匹配系数,匹配转炉冶炼- 连铸- 高速轧制工序产能。

在此基础上,还需要计算转炉冶炼- 连铸- 高速轧制上下工序的能流匹配,保证在匹配转炉冶炼- 连铸- 高速轧制工序产能过程中,不与转炉冶炼- 连铸- 高速轧制工序能量平衡发生冲突。设次目标函数为∂,可得公式(3)。

在公式(3)中, 1iG−指的是第i -1 道工序结束输出的能量流。在满足公式(3)计算的标准下,即可完成转炉冶炼- 连铸-高速轧制工序产能匹配。

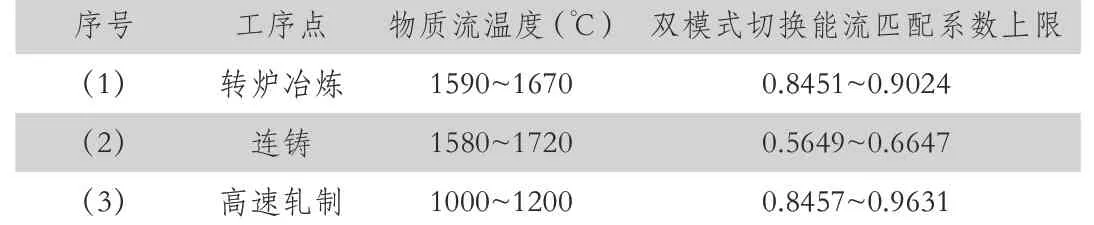

2.3 引入节能双模式切换模式

匹配转炉冶炼- 连铸- 高速轧制工序产能后,针对传统转炉冶炼- 连铸- 高速轧制工艺中存在的轧辊问题,本文引入节能双模式切换模式,改进转炉冶炼- 连铸- 高速轧制工艺。本文引入的节能双模式切换模式具体信息,如表1 所示。

表1 节能双模式切换模式具体信息

结合表1 所示,为节能双模式切换模式具体信息,通过引入节能双模式切换模式,明确双模式切换能流匹配系数上限,防止由于物质流温度过高或过低导致的轧辊问题,以此,实现转炉冶炼- 连铸- 高速轧制工艺的改进。

3 实验论证

3.1 实验准备

为构建实验,实验对象选取某冶炼企业,使用本文改进后的工艺与传统工艺执行转炉冶炼- 连铸- 高速轧制。本次实 验 硬 环 境 包 括:服 务 器Double PIV 1. 7 G 1 024 M RAM Double 80 G Disk ;客 户 机PIV 1. 7G 256 M RAM 80 G Disk, Win2000Professional ;100 M 以太网以及CPRS/DCMA 无线公网、无线专网。实验主要内容为测试两种工艺的能源消耗量,能源消耗量越低证明工艺性能越好。首先使用改进后的工艺执行转炉冶炼- 连铸- 高速轧制,记录能源消耗量,设为实验组;再使用传统工艺执行转炉冶炼- 连铸- 高速轧制,记录能源消耗量,设为对照组。针对黑盒工具-QAcenter 测得的记录能源消耗量,记录实验结果。设定实验次数为10 次,将实验数据进行对比,得出实验结果。

3.2 实验结果与分析

根据上述设计的实验步骤,采集10 组实验数据,具体内容如表2 所示。

表2 两种工艺下能源消耗量对比表

通过表2 可知,本文改进后的工艺能源消耗量低于对照组近一倍以上,其能源消耗量明显低于对照组,能够实现对转炉冶炼- 连铸- 高速轧制工艺的优化,具有现实推广价值。

4 结束语

通过转炉冶炼- 连铸- 高速轧制工艺的改进研究,能够取得一定的研究成果,解决传统转炉冶炼- 连铸- 高速轧制工艺中存在的问题。由此可见,本文改进后的工艺是具有现实意义的,能够指导转炉冶炼- 连铸- 高速轧制工艺优化。在后期的发展中,应加大本文改进工艺在转炉冶炼- 连铸- 高速轧制中的应用力度。截止目前,国内外针对转炉冶炼- 连铸- 高速轧制工艺研究仍存在一些问题,在日后的研究中还需要进一步对转炉冶炼- 连铸- 高速轧制工艺的优化设计提出深入研究,为提高转炉冶炼-连铸- 高速轧制工艺的综合性能提供参考。