纳米复合反射绝热板在120 t钢包上的应用

2019-09-23宁超

宁 超

(天津钢铁集团有限公司,天津300301)

0 引言

钢铁生产是利用铁水、废钢、铁合金为主要原料,按一定比例使用转炉进行吹炼的过程,待钢水温度和成分达到目标值范围时出钢。在出钢过程中,向钢包中加入脱氧剂和铁合金进行脱氧、合金化,最后连铸出坯。其整个流程都是高温冶金过程,对钢水温度的有效控制是保证生产顺利进行和铸坯质量的关键因素之一,钢包是炼钢工序生产过程中不可缺少的设备,其主要作用是承接钢水。随着科技发展,钢水精炼处理技术日趋完善,钢包不再是一个简单的运输容器,但精炼处理延长了钢水的运输时间,大幅增加了钢水的温降,这就要求钢包使用更现代的耐火材料及保温措施来减少这些热量损失,进而降低成本。

1 纳米复合反射绝热板概述

1.1 纳米微孔绝热材料

纳米微孔绝热材料是微纳米级硅粉的空心颗粒经数层金属箔复合而形成的一种高性能、高品质的高温绝热材料。其隔热性能比传统纤维类的保温材料要好3~4倍,是迄今为止隔热性能较好的隔热材料之一。纳米微孔绝热材料的厚薄,导热系数低,应用在一些限制绝热材料厚度和重量的高温设备上。

1.2 纳米复合反射绝热板材料

纳米复合反射绝热板是采用纳米级硅粉与金属铝箔、纤维布、纤维纱多层复合而成高强度粘弹性的微孔绝热材料,其表面为金属铝箔,底面为纤维布。

1.3 纳米复合反射绝热板工作原理

对于绝热材料而言,热运动主要有3个途径:

热传导:主要由绝热材料中的固体部分(颗粒断面)来完成;热对流:主要由绝热材料中的空气腔来完成;热辐射:具有射线屏蔽和高反射率的金属夹层来完成。

纳米绝热材料采用纳米级多孔微粉颗粒和具有热屏蔽功能的金属箔材料,结合多种无机添加物和高效粘结剂,经特殊工艺制备而成。其绝热原理如下:

(1)热传导方面:多孔微粉颗粒的断面积和颗粒间的接触面积非常小,其热传导性较低。

(2)热对流方面:微孔颗粒间结构致密,空隙内空气极难流动,不容易发生热对流运动。

(3)热辐射方面:具有射线屏蔽和高反射功能的多层金属箔可以有效隔断和反射热辐射。

1.4 纳米复合反射绝热板规格

钢包用纳米微孔绝热板:厚度(8±0.5)mm。

2 120 t钢包的结构及传热概述

钢包运输过程中热量散失主要为:钢包上口大量热气流散热;钢水接触的包壁和包底的热传导散热。

部分热气流通过耐火砖砖缝、耐火泥内部的大孔隙向包壳传输热量,现有的实验和理论研究表明,当孔隙直径小于气体分子平均自由程时,所有气体分子失去布朗运动能力,孔隙内气体分子处于静止状态。由于纳米复合反射绝热板采用微纳米级材料,其孔隙直径(40 nm)小于气体分子的平均自由程(50 nm)。因此,几乎不存在气体分子间碰撞引起的热传递现象,难以产生气体对流传热[1]。

3 实验方案

3.1 120 t钢包绝热层安装方案

(1)清理包壳内壁,将拆包时残留在内壁铁壳上的打结料残留物去除。尽量将包壳内壁的尘土扫净,以保证第一层绝热板能紧贴在包壁上。

(2)在安装前必须打透气孔,务必保证透气孔通畅。

(3)在包壳内壁上涂胶厚度要均匀,安装时每块板与板之间的缝隙要尽可能的小,包底留足够的余地给水口和座砖。

(4)绝热板从包壁底部开始粘贴,一直粘贴到渣线上方。

(5)绝热板粘贴合格后进行永久层打结,永久层必须高于绝热板层100 mm,以保证把绝热板层封闭在永久层打结料中。

3.2 钢包上线使用

(1)隔热层施工完成,进行包壁永久层施工,永久层浇注过程必须连续进行,不得中途间断作业。

(2)包壁永久层浇注料浇注后,养护时间必须大于24h,方能进行脱模。脱模后检查永久层浇注质量,若有掉块、孔洞等缺陷必须用浇注料进行修补,若包壁永久层含水量过高,继续风干。风干后进行烘烤,优化原有烤包制度,提高烘烤效果,新绝热板+新打结永久层要求不同烘烤阶段的烘烤时间累计不小于72 h。

(3)钢包上线安排在白天。

(4)在钢包外壳上标注测量点位(在钢包上线装机构时,用耐热油笔标注)。

3.3 数据采集

检验方式:采用红外测温枪测量。

检验部位:钢包一侧熔池上部、中部、下部标记一点(见图 1)。

图1 钢包上中下3个测温点位置

测定时间:出钢后吊走前、精炼给电5 min、连铸机浇钢10 min和30 min、钢包热修时。

4 数据分析和效果对比

从2017年9月16日开始对钢包加隔热层试验包进行包壁测温跟踪,对比实验钢包数据如下:34号、35号钢包使用隔热材料,36号钢包系正在使用的正常包,作为对比钢包。

4.1 钢包包壁测温数据对比

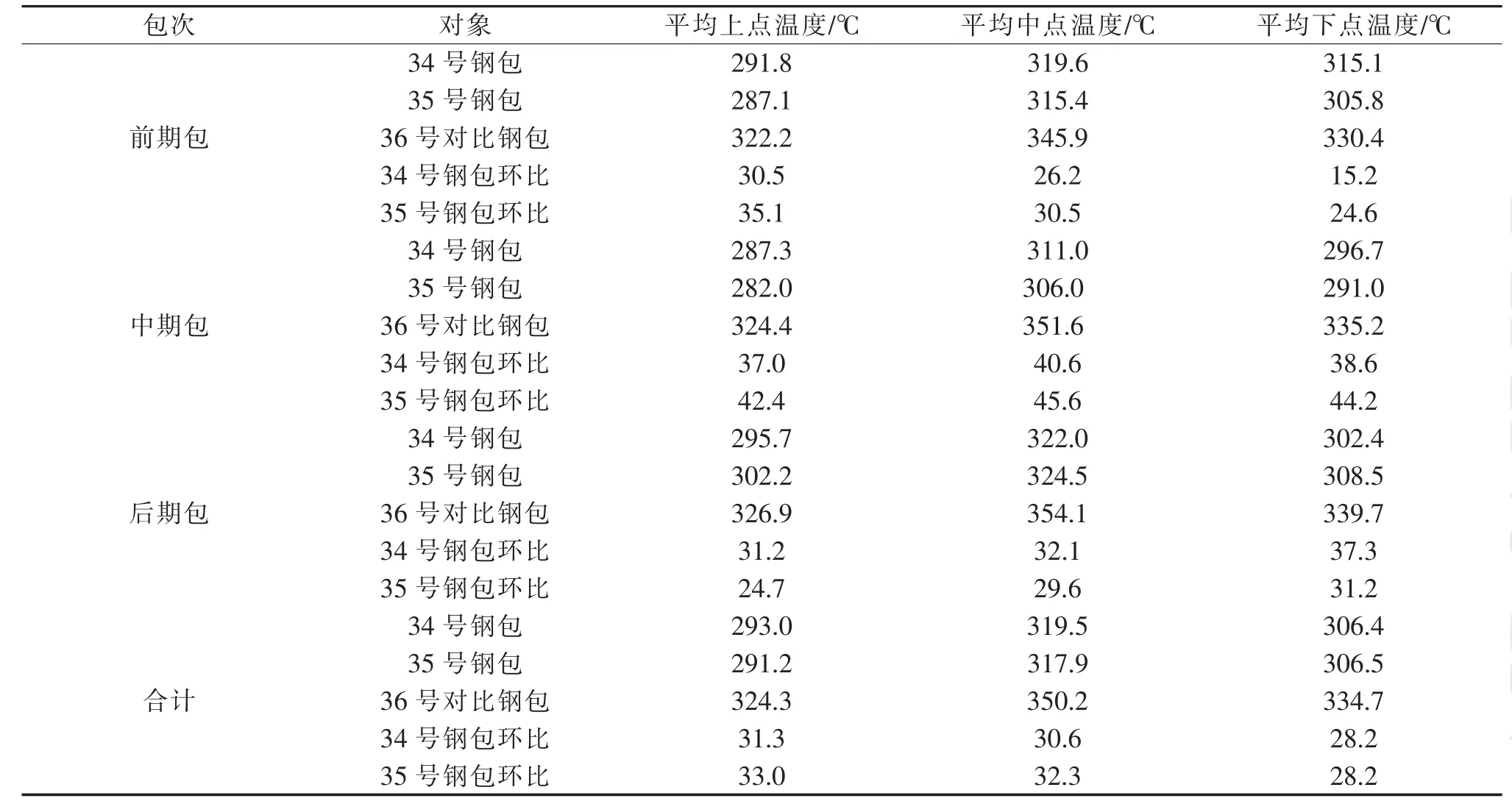

隔热层钢包与正常钢包测温情况统计见表1。

表1 隔热层钢包与正常钢包测温情况统计

从表1可以看出,使用隔热测的试验包比正常包包壁温度低,34号钢包平均上点温度相比正常在用钢包降低31.3℃,35号钢包平均上点温度相比正常在用钢包降低33.0℃,;34号钢包平均中点温度相比正常在用钢包降低30.6℃,35号钢包平均中点温度相比正常在用钢包降低32.3℃;34号钢包平均下点温度相比正常在用钢包降低28.2℃,35号钢包平均下点温度相比正常在用钢包降低28.2℃。

前中后期3个阶段,前期钢包下线后主要对渣线进行小修,中期钢包下线后主要对渣线工作层进行更换。从3个阶段来看,上部钢包工作层由于全部更换,侵蚀不大,下部钢包工作层不进行更换,侵蚀较为严重,钢包隔热层起到的作用更大,由于钢包底部积渣严重,测温不准,故所得数据不准,不同钢包间的数据并未明显显示出差异。

4.2 钢包包壁温降数据对比

表2数据为钢包从精炼到浇注期间温降,可以看出,随着钢包周转,包役增加,钢包隔热材料的保温效果相比原来明显有所下降。

5 经济效益分析

表2 不同时期使用钢包隔热层降低钢包包壁温度数据对比

钢包绝热层的使用寿命平均为1年,纳米材料绝热板绝热层吨钢成本1.2元,使用新型钢包不同钢种的精炼电耗降低 2.25 kWh/t,合计降低成本 255.94 万元。

6 结论

新型钢包散热慢,保温效果增强,减少了精炼给电时间,中包浇铸时中包温降减少,降低了连铸上台温度,同时降低了电耗,保温性能优良,连铸浇铸过程中平均温降减少,中间包钢水温度波动降低,为连铸的稳定生产创造了条件。经测算,钢包外壁温度平均降低了46.4℃,减少了包壳热应力,有利于提高包壳强度和抗蠕变性能、降低工作环境温度。