智能化炼钢模型在转炉炼钢的开发与应用

2019-09-23阚永海

阚永海

(天津天钢联合特钢有限公司,天津301500)

0 引言

目前我国转炉炼钢生产对于操作人员所具备的生产操作经验依赖较大,受操作人员思维惯性以及反应能力有限等一系列因素制约,转炉炼钢生产效率和污染物排放控制有待进一步改进。在采用渣料减量化冶炼、石灰石复合造渣、铁矿石熔融还原以及留碳作业后,进一步增加了生产人员依靠经验进行操作的难度,因此需要建立一种充分考虑各种工艺参数和原材料状况,解析炼钢过程控制要素的智能化炼钢控制模型,以摆脱操作人员思维限制,降低炼钢过程中的渣量、气体和粉尘排放,实现智能化、环境友好型炼钢。

1 原料条件及参数选取与确定

转炉炼钢入炉铁水主要成分见表1。入炉铁水硅含量波动较大,范围在 0.11%~1.13%,平均约为0.52%,转炉冶炼过程温度有较大富余;铁水平均磷含量约为0.158%,铁水磷含量较高,因此,转炉冶炼过程脱磷难度大幅增加,脱磷也成为转炉炼钢的最主要难点之一。

在建立静态模型之前,要先对转炉冶炼过程中的一些条件取经验值处理:

(1)渣中铁珠量以渣量的8%计算;

(2)金属中碳在氧化过程中生成CO和CO2,其中碳氧化为CO的比例为90%,碳氧化为CO2比列为10%;

(3)转炉冶炼喷溅铁损为铁水量的1%;

(4)冶炼过程中炉衬受铁水侵蚀,炉衬侵蚀量为铁水量的0.50%;

(5)氧枪喷出氧气纯度 98.5%,余下以 1.5%N2计算;

(6)转炉烟尘量为铁水量的1.60%,烟尘中FeO的比例为77%,Fe2O3的比例为20%;

(7)炉气平均温度为1450℃,炉气中自由氧含量为 0.50%;

(8)终点钢水锰含量,一般为铁水中锰含量的30%~40%,现在取值为 0.1%;

(9)转炉去硫率一般为30%~50%,取平均值40%;

(10)冶炼钢种的碳含量与脱氧剂等增碳量之差为终点含碳量。

原料平均比热容见表2。

入炉铁水各成分氧化放热效应见表3。

表1 转炉炼钢入炉铁水成分和温度

2 渣料减量化冶炼脱磷阶段计算思想

转炉双渣-留渣脱磷工艺将转炉冶炼过程分为两个阶段,脱磷阶段和脱碳阶段,在脱磷阶段结束后要倒出脱磷渣,因此需要对两个阶段分别进行物料和热平衡计算,确定不同时期的合理配料。冶炼初始铁水条件按铁水成分平均值计算,脱磷阶段铁水和炉渣成分设定值及上炉留渣炉渣成分见表4和表5。

表2 原料平均比热容

表3 入炉铁水各成分氧化放热

表4 初始铁水和盗炉铁水成分

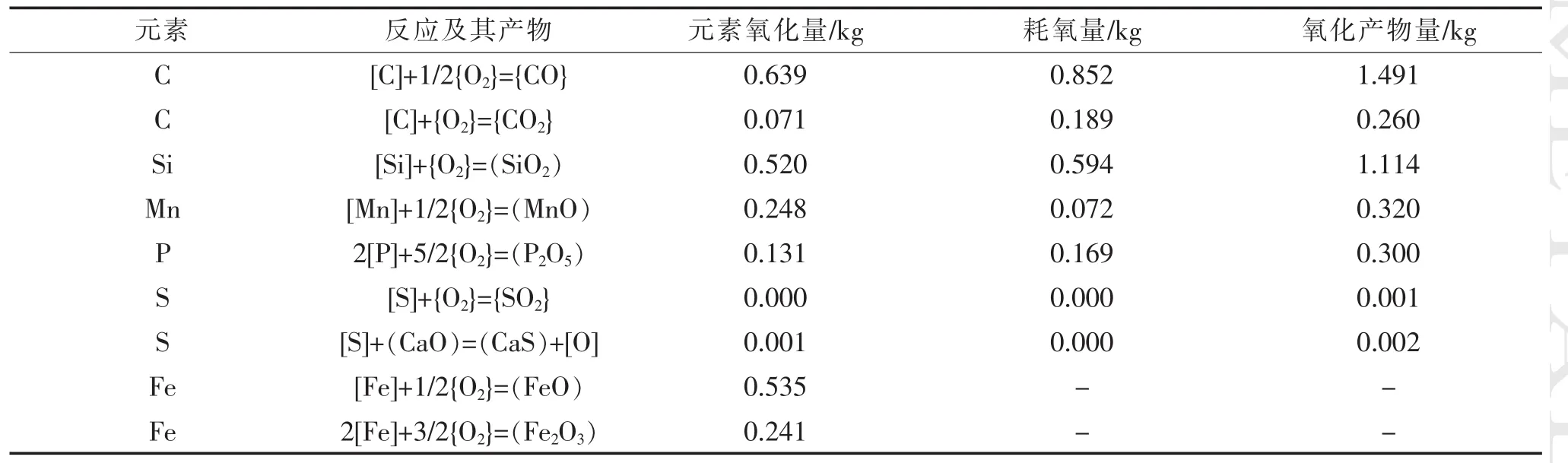

倒炉时各元素氧化量、耗氧量及氧化产物量见表6。

2.1 造渣料计算

2.2 热量计算

初始铁水温度条件下,炉渣物理热:

钢水和炉渣理论升温为:

转炉剩余热量为:

加入废钢、白云石后,转炉富余热量为:

故矿石加入量为:

3 渣料减量化冶炼脱碳阶段计算思想

终点钢水和终渣成分目标值设定见表7。

表6 倒炉时各元素化量、耗氧量及氧化产物量

表7 终点钢水和终渣成分目标值/%

脱磷阶段结束后,半钢中各元素氧化量、耗氧量及氧化物产量见表8。

3.1 造渣料计算

终渣中SiO2含量:

表8 脱磷阶段结束后半钢各元素养护量、耗氧量及氧化产物量

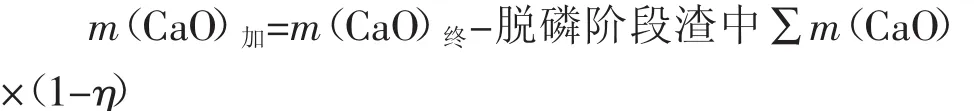

需要加入CaO量:

终渣总量:

白云石加入量:

石灰加入量:

3.2 热量计算

脱碳阶段各元素氧化放热总量[2]为:

钢水和炉渣理论升温为:

转炉剩余热量为:

加石灰、白云石后,转炉富余热量为:

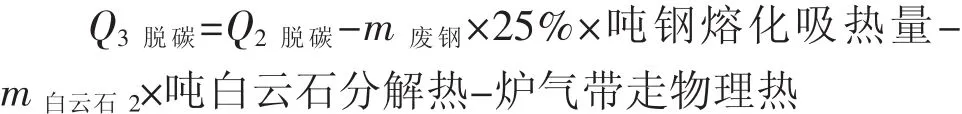

转炉富余热量用添加石灰石的方式中和,石灰石加入量为:

4 渣料减量化冶炼供氧制度计算思想

4.1 碳氧反应速度曲线

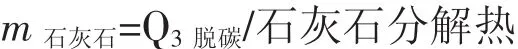

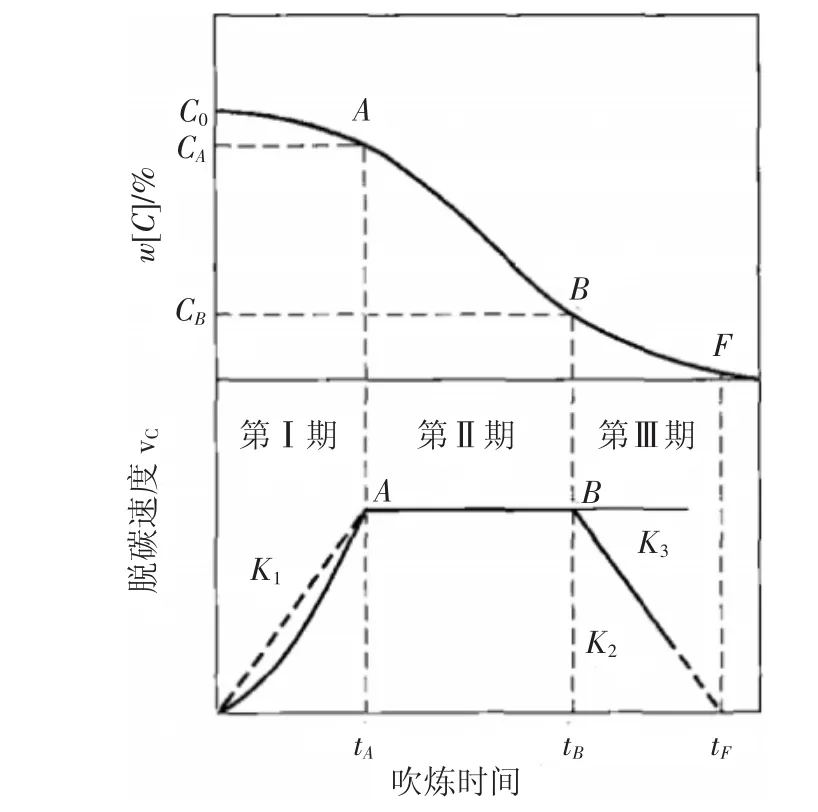

在实际生产中,碳与氧的反应是复杂多变的,同时受到多种不同因素的影响,包括氧气压力的调整、氧枪枪位的变化、铁矿石的加入量、各种造渣辅料的装入,以及喷溅的干扰等,但在不同的供氧强度下,脱碳反应的变化规律基本相似,理论研究过程中可对图进行线性形式表示,脱碳过程可分为3个阶段,其过程脱碳速度曲线可以用“台阶”形简化表示,见图1。

(1)第一阶段碳氧反应速度可描述为:

vc=-dc/dt=K1t式中,t为供氧时间;K1为根据钢水硅的总量、熔池温度以及供氧强度等因素所确定的非常数(见图2)。

在第Ⅰ期,供氧刚开始阶段,硅、锰首先进行氧化反应,氧枪提供的氧气中只有少量用于氧化碳,脱碳反应因此受到一定的限制。当熔池温度升高、供氧强度也增大、铁水里的碳浓度也就越高,K1值随之越大,但是提水中硅、锰含量越高,K1值就越小。由图可知,钢水中硅的总量w[Si]+0.25w[Mn]>1.5%时,脱碳速度初始接近于零。

图1 吹炼过程脱碳速度变化曲线

图2 硅、锰含量与脱碳速度关系

(2)第Ⅱ期,氧枪提供的氧气全部用于氧化碳,脱碳速度为:

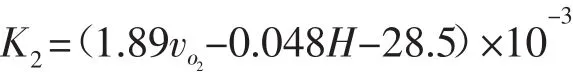

vc=dc/dt=K2式中,K2为脱碳系数,根据氧枪枪位和供氧强度确定的常数,氧枪枪位H和氧气流量vo2变化时,K2与和枪位H和氧气流量vo2线性相关。

根据全铁水冶炼实验得出:

式中,vO2为标准状态下的供氧强度,m3/(ht);H为氧枪高度,cm。

所以,第Ⅱ期脱碳反应速度大部分取决于供氧强度,在一定的供氧强度下次阶段的脱碳速度可以认为是一定值,但是,冶炼过程氧枪枪位的变化会影响氧气的利用率(ηo2)。

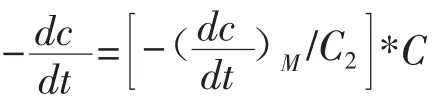

(3)第Ⅲ期脱碳速度:

vc=-dc/dt=K3C式中,K3为由氧枪高度以及供氧强度所决定的常数。

前文已经指出,碳氧反应的限制性环节在于[C]、[O]向反应区的扩散传质过程,当其他的动力学和热力学条件相同时,[C]、[O]的移动快慢只与其浓度有关,而在真个吹炼过程中,供氧强度基本保持不变,吹炼到后期,碳含量降低,[C]在迁移扩散速度降低成为反应的限制性环节,此阶段的碳氧反应速率与刚水中碳含量成正比。在冶炼中期,供氧强度越大,碳氧化的效率就越高,图1中B点出现的时间也就越早,K3值就越小。

4.2 吹炼终点时间和脱碳速度在碳氧反应过程中的数学模型

在第Ⅰ期,ΔC1即铁水中碳浓度降低量可表示为:

吹炼中期(Ⅱ期)铁水中碳浓度降低量ΔC2可表示为:

设定入炉铁水初始含碳量为C0,冶炼中期结束时铁水中的碳的浓度为C2:

联立三式可得:

从而求解出t2:

吹炼后期,铁水中碳含量决定了脱碳的速度,两者为正比例关系,则系数K3为:

代入可得:

分离变量后定积分:

进一步运算得:

转炉吹炼时间的经验模型即为反应式,在冶炼不同的钢种时,其可以通过模拟来计算在不同铁水成分,不同目标碳含量条件下,转炉冶炼的终点时间te。在反应式中,入炉铁水成分初始始碳含量为

C0;钢种要求目标碳含量为Ce。t1、C2和为多炉试验和现场实测数据选取的经验参数。在正常情况下,C2一般取 0.6%~0.7%,t1一般取 7~10min,一般为 0.2%~0.4%/min。

4.3 基于氧利用效率的转炉耗氧量预算机理

转炉冶炼过程氧气消耗主要有以下几个方面:铁水中元素氧化耗氧、炉衬中碳氧化耗氧、铁水氧化耗氧、废钢耗氧、各种原辅料带入氧量、炉气中铁氧量等。计算公式如下:

式中,QO2为总耗氧量;Q铁水为铁水中不同元素氧化反应耗氧量;Q炉衬为炉衬中的碳氧化的耗氧量;Q废钢为废钢中不同元素氧化的耗氧量;Q炉气为炉气带走的氧量;Q自由氧为自由氧;Q辅料为造渣料带入的氧;Q返矿为返矿带入的氧。

反应式中,铁水中各元素的氧化耗氧量根据入炉铁水成分与冶炼钢种的成分差进行计算;根据终点渣中FeO,Fe2O3含量计算铁元素氧化耗氧量;炉衬中碳氧化的耗氧量按照0.5kg/100 kg铁水计算;炉气耗氧量以及自由氧含量均取经验值,分别为0.37 kg/100 kg铁水和 0.063 kg/100 kg 铁水;辅料以及矿石带入的氧量可通过计算辅料及矿石的成分,其中,辅料以CO2的形式带入氧,矿石以矿石中铁氧化物分解产生的分解氧,辅料及返矿的装入量由现场的转炉智能炼钢模型计算得出。转炉智能炼钢用户界面见图3。

图3 转炉智能炼钢用户界面

5 实验结果

通过模型的合理化布料指导,转炉终点双命中率由原来的65%稳定提升到85%以上。加之基础操作方面的细致培训工作,转炉操枪工操作过程吹炼平稳,炉口冒渣及钢水喷溅情况均有所好转,喷溅率有原来的12%降低到8%以下,煤气回收率得到了明显提升。

6 结论

通过对炼钢渣料减量化冶炼、石灰石替代石灰、铁矿石熔融还原以及留碳作业技术研究,建立一种充分考虑各种工艺参数和原材料状况,解析炼钢过程控制要素的智能化炼钢控制模型。通过的模型指导,降低生产成本15元/t以上,减少CO2排放量28.77 kg/t,年排放量减少约 11.5 万 t,实现了智能化、环境友好型炼钢。