转炉冶炼中炉外废钢的应用

2019-09-23孙建新马兵书

孙建新,马兵书

(天津天钢联合特钢有限公司,天津301500)

0 引言

废钢是一种可循环的再生资源,其回收和利用具有较高的环保、经济和社会效益。使用1 t废钢铁,可炼钢约900 kg,可以替代铁矿石1 600 kg,节约焦煤500 kg,废气排放量减少86%、废水排放量减少76%、废渣的排放可减少97%。用废钢炼1 t钢可减少近1.6 t碳排放和1 t原煤消耗,同时大幅度降低吨钢综合能耗。

我国“十三五”规划提出,到2020年,要把炼钢废钢比提高到20%;工信部2015年12月出台的《钢铁行业政策调整计划》提出,到2025年要把废钢应用比例提高到30%。对于钢铁厂,提高转炉废钢比,可以提高转炉生产效率,降低原材料生产成本,增加公司经济效益。因此,无论是从国家大政方针上,还是企业自身的经营效益上,提高废钢比是未来钢铁行业发展的趋势。

根据废钢协会统计预测,2018年全国废钢铁资源总量达到2.2亿t,预计在2025年,我国钢铁蓄积量将达到 120 亿 t,废钢年产出量超过 2.7~3.0 亿 t;2030年,我国钢铁蓄积量达到132亿t,废钢年产出量超过3.2~3.5亿t。随着我国钢铁蓄积量和废钢资源的增加以及废钢价格优势凸显,在未来20年内,我国废钢资源总量将非常充足。

我公司高炉生产能力小于炼钢的生产能力,以前废钢的价格高于铁水成本且钢材始终处于微利或无利状态,导致炼钢的产能不能全部释放。2016年废钢价格持续走低,给炼钢全面释放产能奠定了基础。

加入转炉的废钢数量受如下因素的限制:(1)废钢的种类及规格;(2)转炉炉口尺寸;(3)废钢槽尺寸;(4)废钢吊车;(5)生产节奏;为此我们开发了在铁水罐、炉后钢包、钢包炉等多点的炉外废钢加入工艺。

1 在铁水罐加废钢

1.1 铁水罐加入废钢种类及加入时机

铁水罐内的废钢主要以破碎料和钢筋压块为主。在完成转炉兑铁以后,将破碎料或钢筋压块加入铁水罐。

1.2 铁水罐加入废钢的优点

(1)减少铁水罐的温降,对废钢进行预热。

(2)铁水罐加废钢解决炉前转炉一次性加入废钢量过大,缩短了转炉加废钢的时间和降低了因废钢量过大入炉难度,转炉因每炉加废钢时间减少缩短30s,为提高转炉的冶炼节奏打下基础。

1.3 铁水罐加入废钢实践

铁水罐包容100 t,加入废钢7 t,出铁量88 t,铁水罐空包温度1 100℃、出铁温度1 490℃、出铁到炼钢厂铁水温度1 300℃。铁水罐加入废钢前后的温度变化见表1。

1.4 铁水罐加废钢后,转炉冶炼操作数据

在如上铁水条件下,入炉铁水(含废钢7 t)95 t、炉前加入废钢27 t、转炉出钢量113 t,高位料仓1.5t、入炉铁水罐测温 1 300 ℃、石灰加入量 3.0 t、轻烧白云石2.0t,转炉终点温度可以达到1 600℃。

此时转炉的操作指标为:铁水量778.761 kg/t,废钢 300.885 kg/t,废钢比 27.87%,石灰消耗 26.55 kg/t,白云石 17.7 kg/t,渣中氧化铁(法 FeO+Fe2O3)23%。

2 炉后钢包中加废钢

2.1 炉后加入废钢种类及加入时机

转炉出钢过程中,从转炉高位料仓向钢包中加入一定量的废钢。废钢品种为:无油无水的冲子料、破碎料、钢筋头、硅钢片、高锰生铁块。

2.2 炉后加入废钢优点

(1)废钢的收得率高,达到99%。

(2)降低了脱氧剂的使用量,尤其是出钢过程加入高锰生铁块,节约了大量的合金成本。

2.3 炉后加废钢与否对钢种冶炼的影响

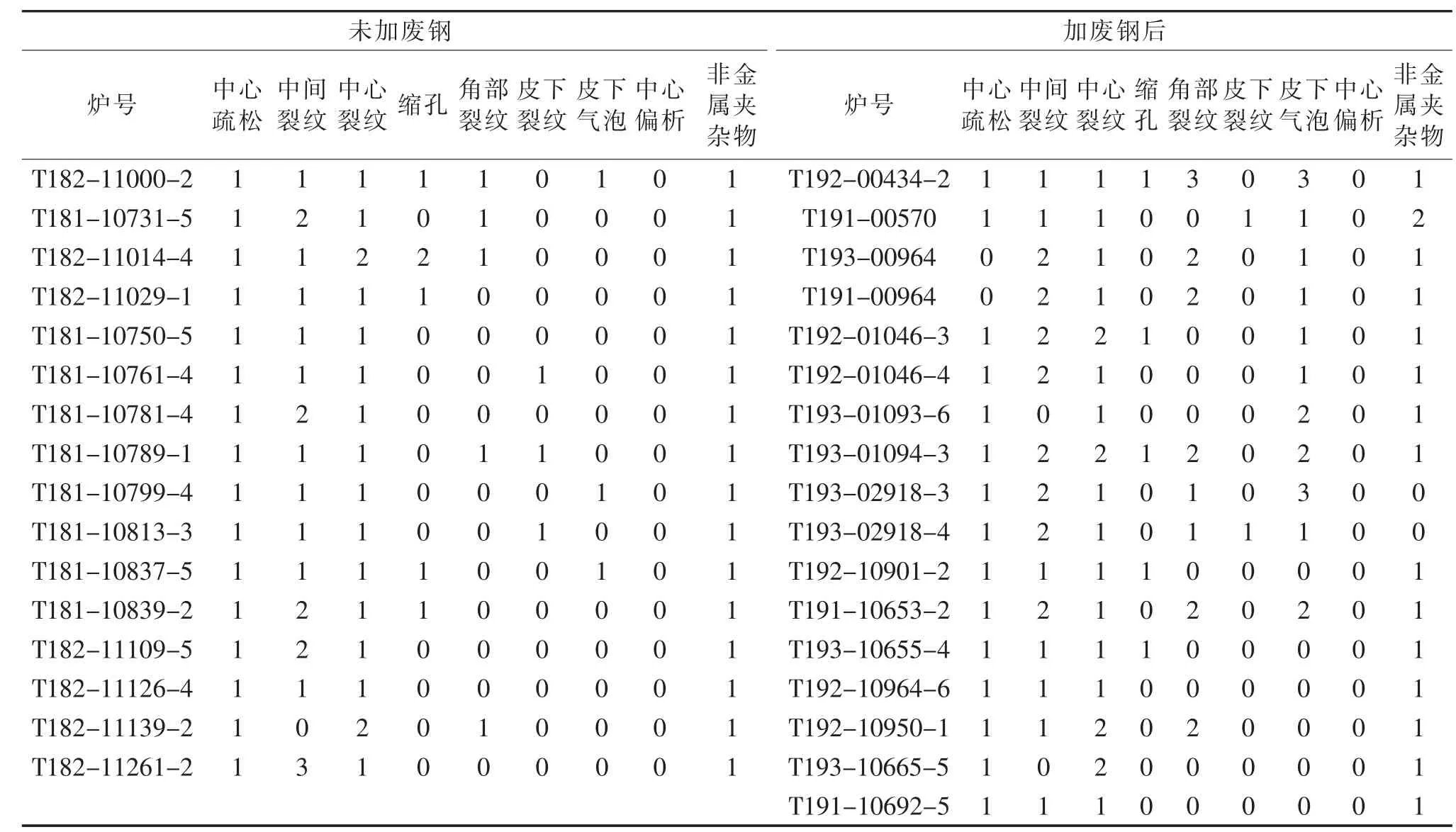

以Q235B为例。在冶炼Q235B钢种时,上述品种的废钢在炉后出钢过程中使用,实践数据证明钢坯低倍组织和轧制后带钢机械性能完全符合国家标准的要求。炉后加废钢与否对产品质量没有造成影响。炉后是否加废钢Q235B中低倍组织的对比见表2。炉后是否加废钢Q235B机械性能的对比见表3。

2.4 炉后出钢过程加高锰生铁与钢筋头的成本优势比较

高锰铁在炉后应用的实际生产数据见表4。

炉后加1 t高锰生铁与1 t钢筋头废钢比较(平均出钢量112.5 t),化学成分及降低合金量见表5。

炉后钢包加入1 t高锰铁块(Fe收得率约13.46%)与 1 t钢筋头废钢(Fe收得率约 1.93%)比较减少 Fe收得率 11.53%,减少钢产量 115.3 kg。

材料单价:钢坯价格3448.00元/t,高锰铁块单价 2737.44 元/t,废钢 2578.67 元/t,增碳剂 2652.60元/t,硅锰合金 7529.69 元/t,硅铁合金 5989.76 元/t。

1t高锰铁块与1t钢筋头废钢比较见表6。

消耗1t高锰铁对比1t炉后废钢效益增加值:44.8+631.74+164.20-397.55-158.77=284.42 元。

每月按照消耗2000t高锰生铁块计算,可以节约成本56.88万元,全年可以降低消耗682.61万元。

3 LF精炼炉处理过程中废钢的使用

3.1 LF精炼炉加入废钢种类及加入时机

LF精炼炉处理过程使用的废钢品种和规格主要是无油无水80 mm以下的冲子料、80 mm以下的钢筋切头,通过精炼炉的料仓加入钢包。

3.2 LF精炼炉加入废钢的数量

根据LF精炼炉钢水进站温度和在站处理时间确定具体的使用量。

3.3 精炼加热补偿时的废钢加入量计算

1 000 kg废钢熔化并加热至1 590℃所需热量:

1 000×0.637×(1515-25)+1 000×0.837×(1 590-1 515)+1 000×272=1 283 905 kJ式中,1000 为废钢加入量,kg;0.637 为废钢固态平均热容,kJ/kg·K;1 515为Q235B液相线温度,℃;25为废钢初始温度,℃;0.837 为液态钢水平均热容,kJ/kg·K;1 590为加热终点温度,℃;272为废钢熔化潜热,kJ/kg。

表2 炉后是否加废钢Q235B机械性能的对比

表3 炉后是否加废钢Q235B机械性能的对比

表4 高锰铁在炉后应用的实际生产数据

表5 化学成分及降低合金量

表6 1 t高锰铁块与1t钢筋头废钢比较

精炼通电加热功率为18MVA,钢水静置温降按1.2℃/min考虑,最大升温速度4℃/min,则通电加热20 min,对精炼炉加热热效率η,进行估算:

η=100×1 000×0.837×(1.2+4)/(18 000×60)=0.40 式中,1 000 为废钢加入量,kg;0.837 为液态钢水平均热容,kJ/kgK;1.2 为钢水静置温降,℃/min;4为钢水升温速度,℃/min;18 000为变压器加热功率,kVA;60为 1 h的分钟数,min。

则加热 20 min可加废钢量=(18 000×20×60×0.4-100×1 000×0.837×1.2×20)/1 283 905=5.16 t 3.4 LF精炼炉加入每吨废钢成本

LF精炼炉每吨废钢熔化并加热至1 590℃所需热量 1 283 905 kJ,耗电量 1 283 905 kJ/3 600=356.64kWh。

电极消耗:356.64×0.0115=4.1 kg

废钢价格 3 000 元/t,电价格 0.69 元/kWh,电极价格32 000元/t。

LF精炼炉加入每吨废钢成本 1/0.98×3 000+0.69×356.64+4.1×32 000/1 000=3438.5 元/t,钢水浇铸成本及大包耐材费用68元/t。

从LF精炼炉加入废钢产1t钢坯成本大约3506.5元,按照当期钢坯市场价格3580元/t计算每吨废钢效益73.5元。

全年产钢54 000炉,每炉加入废钢2.5 t,全年增加钢产量=54 000×2.5×0.98=132 300 t,增加效益=132 300×73.5=972.41 万元。

4 结论

转炉炉外使用废钢,只要执行相应的工艺,完全能保证钢坯的质量。可以通过炉外增加废钢的使用量来增加钢水冶炼的废钢比,其中在铁水罐出铁前、转炉出钢过程、LF精炼过程比较合理。通过炉外废钢的使用可以进一步降低铁耗,尤其是高炉产能不能满足转炉产能的企业,更是提高钢产量的手段。转炉出钢过程加入钢包高锰生铁较钢筋短头废钢,每年可以降低682.61万元成本。LF精炼炉加入废钢每年可以增加钢产量 13.23 万 t,创效益 972.41 万元。