天钢40Si2MnV钢浇铸稳定性工艺研究

2019-09-23李林杰

李林杰,宁 超

(天津钢铁集团有限公司,天津300301)

0 引言

在生产钢种40Si2MnV时,天钢方坯2#连铸6流150×150方坯连铸机多次发生漏钢事故。漏钢是连铸生产作业中严重事故。针对该钢种的特性,以此次生产过程中漏钢具体情况作为项目进行研究,以期找出漏钢发生的原因,同时根据漏钢尾坯的外形尺寸来计算我厂2#连铸机在弯月面到结晶器下口这一段的凝固系数,优化工艺参数,避免再次浇铸此钢种时发生漏钢事故。

1 生产情况及研究方向确定

天钢于2017年生产150方40Si2MnV钢种1个浇次中,生产13炉,共漏钢4次,发生在前5炉中。主要通过研究漏钢浇次的生产情况来找出漏钢的主要原因,且通过漏钢时尾坯情况来分析凝固系数是否与经验凝固系数相匹配。本文主要结合以下3点进行分析:(1)钢种的特性,计算每炉碳当量结合铁碳相图分析其凝固过程,凝固后成分结构分析;(2)结合结晶器使用,精炼处理时间及漏钢时钢水温度、拉速,保护浇铸情况分析漏钢主因;(3)根据漏钢尾坯的具体情况来分析漏钢原因,以及凝固系数是否与经验凝固系数相匹配。

本浇次生产150方坯40Si2MnV过程中:第2炉14:26时5流内弧纵裂漏钢停。漏钢时温度1528℃,拉速2.0 m/min。漏钢发生在2A区,在内弧靠近6流侧漏钢区域前后均有表面渣沟痕迹,5流漏钢与铸坯出结晶器后的冷却不均以及表面渣沟有密不可分的关系。由于铸坯出结晶器后、靠6流侧弧方向的铸坯冷却滞后,导致其坯壳凝固较其他3个方向慢。铸坯在热应力作用下易出现裂纹,且在内弧侧的渣沟处坯壳较薄,在热应力的作用下铸坯内弧开裂漏钢。漏钢后残留钢液在铸坯坯壳凝固,不具备测量坯壳厚度条件[1-3]。

第3炉2流15:30时角裂漏钢接铸后接铸塞棒控流异常流大15:33时停。漏钢时温度1 510℃,拉速2.2 m/min。处理废钢后2流2次开时塞棒轻微开启流大直接满液位停,废钢留在结晶器中无法再次开。漏钢图片见图1。

图1 漏钢样貌图片1

2流漏钢发为角裂,发生在1区,其内弧侧发现明显渣沟,延伸至漏钢处,后部发红铸坯为接铸段。2流漏钢主因是渣沟引起。渣沟部位在热应力的作用下铸坯开裂漏钢,漏钢后残留钢液在铸坯坯壳凝固,不具备测量坯壳厚度验证凝固系数的条件。

第5炉18:28时6、3流先后角裂漏钢停,6流漏钢后未停,3流漏钢后接铸一次,未接上停。漏钢时温度1 529℃,拉速2.0 m/min。处理废钢时发现3流结晶器外弧足辊一侧螺丝掉,外弧足辊掉,偏离水平位置。6流漏钢后未接铸,6流漏钢时开启度及尾坯见图2。

6流铸坯角裂后钢液喷溅在结晶器足棍处,未在铸坯上残留钢液,铸坯在过拉机时与后面的坯壳分离拉断分离。6流后半段坯壳掉入拉机下面,过拉矫机时铸坯发出开裂响声,坯壳内外弧在拉矫应力下开裂,铸坯发脆。与钢中高Si与V含量有密切关系。6流尾坯测量其坯壳外型尺寸后计算其凝固系数与经验凝固系数做比较。铸坯表面无明显渣沟,6流角裂漏钢原因结合钢种特性做下一步分析。

图2 漏钢样貌图片2

3流外弧足棍一侧螺丝掉,可能是由于铸坯在出结晶器时突然向足棍掉下方向偏移,在强的外在应力作用下坯壳当即由角部裂开,漏出废钢与足棍相粘连,接铸后铸坯拉断,后半段尾坯因足棍处废钢冷却粘连阻挡卡在结晶器中。3流尾坯因接铸原因不具备测量坯壳外应尺寸条件。

总结4次漏钢中2、5流有明显的渣沟,在2、5流漏钢后加强了挑渣带的操作,之后3、6流漏钢中漏钢尾坯未见明显渣带。3流因外弧足棍位置突然的变化致使铸坯在强外在应力下角裂,6流漏钢应与钢种特性有关。漏钢后换上同批次未开封保护渣使用,在本浇次后面7炉钢及之后浇次中未发生漏钢事故。因此此次漏钢从以下5个方面进行分析:(1)结晶器及铜管情况分析;(2)保护渣使用中加渣操作对产生渣带的影响;(3)此钢种的成分对钢液凝固过程影响;(4)钢种特性带来的浇注不稳定性;(5)漏钢时初生坯壳的厚度是否满足浇钢需求。

2 漏钢原因的分析

2.1 结晶器水缝情况分析

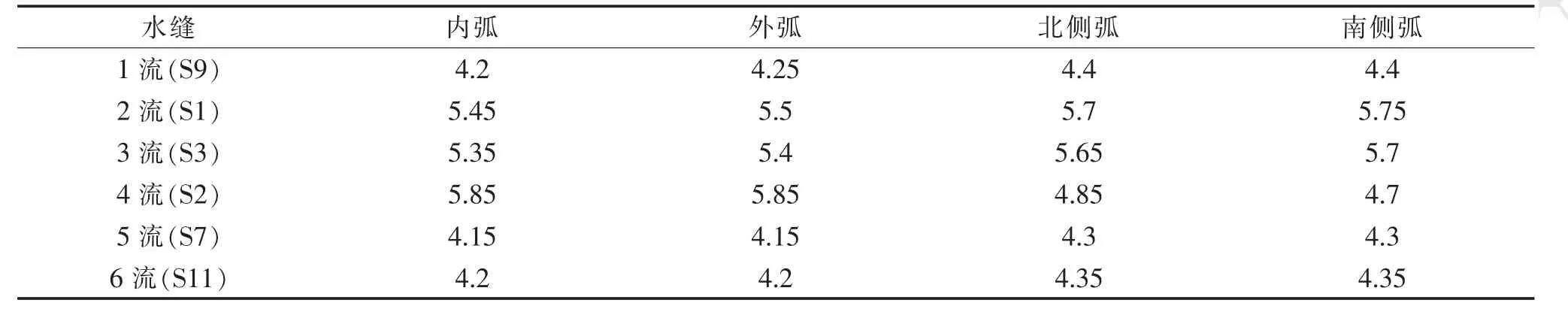

在线使用结晶器水缝情况见表1。

表1 在线使用结晶器水缝情况

通过对结晶器水缝的分析可以看出,漏钢流2、6流水缝在调整后有0.05的不均匀,但同样情况下1、3、4流均没有发生漏钢,水缝0.05的偏差不是漏钢的主因。且5流水缝完全均匀,仍然发生漏钢事故,进一步证实水缝的偏差不是引起此次漏钢事故的主因。

2.2 结晶器铜管磨损情况分析

在线使用结晶器磨损情况见表2。

表2 在线使用结晶器磨损情况

通过对下线结晶器的磨损情况测量发现,1、2流内外弧磨损较侧弧轻,3、4、5、6流则是内外弧磨损较侧弧严重,尤其是4流内外侧弧磨损与侧弧磨损相差最大。但4流未发生漏钢事故,反而磨损情况较轻,内外弧与侧弧磨损相差不大的2、5、6流发生漏钢事故,这也证明结晶器的磨损情况也同样不是造成此次漏钢事故的主因。

2.3 保护渣使用情况分析

天钢使用保护渣为30MnSi专用保护渣、批号为083156。连铸保护渣是以 CaO-SiO2-Al2O3为基料,Na2O、CaF2等为熔剂,结晶器保护渣在连铸生产中发挥如下5大基本功能[4-5]:

(1)防止钢液特别是钢液弯月面的二次氧化。(2)绝热保温。在高温钢液面上加入保护渣,由于3层甚至多层结构的出现,防止钢水的过热度的降低以及减少钢液的辐射热损失,所以生产过程中的保护渣操作就要求液渣层上有一定厚度的粉渣层,即黑渣操作。(3)保护渣吸收夹杂的能力。钢液上浮的夹杂物被卷入初生坯壳,会造成铸坯表面或皮下缺陷,熔融的保护渣形成的液渣层具有吸收和同化钢液中上浮的非金属夹杂的能力。(4)保护渣具有均匀传热功能。液渣均匀流入结晶器壁与凝固坯壳间,便能形成均匀的渣膜,可以减小上部的传热速率,加大下部传热速率,从而改善传热的均匀性,提高铸坯质量。(5)改善铸坯润滑的作用。熔融液渣流入结晶器壁与凝固坯壳间形成的渣膜可以作为拉钢的润滑剂,减少拉坯阻力,防止坯壳与结晶器铜管内壁粘结造成粘结漏钢。目前认为摩擦力<0.2 kgf/cm2时,可以防止漏钢。由于保护渣在存放过程中在潮湿的情况下,其中的机制CaO会与空气中的水发生反应生成CaOH2,这对保护渣的溶化性的破坏是巨大的。本次漏钢事故发生后对使用保护渣进行理化分析,3个试样中其中1个试样水分含量超标,理化性能异常。

2.4 钢种特性对漏钢的影响

2.4.1 高硅对钢性能的影响

经高分辨热场发射扫描电镜对钢中硅富集区域的微观组织进行深层次分析,发现硅富集区域有明显特殊的微观组织。该组织的晶粒异常粗大,除去组织晶界有断续状铬的碳化物颗粒析出之外,组织结构的晶内有呈现为织纹状的类调幅组织。结合铁硅合金的二元系相图可知,在硅富集区域可能会发生调幅分解。调幅分解就是一种和形核长大机制相互并列的相分解机制,调幅分解与有序化共存的现象在许多合金系中都存在,发生调幅分解后的材料可以形成非常均匀并且精细的结构。然而钢基体组织性能与硅富集区域脆性的调幅分解后形成的精细组织性能存在很大的差别,这样就造成热(冷)加工过程中将钢中会产生巨大的内应力,导致材料产生内部裂纹。有文献表示,当钢种中Si含量超过0.60%之后,钢液的粘度将随Si的增加而增加,这将极大地增加钢业的表面张力,这对于夹杂物的上浮析出是非常不利的,不利于高硅钢的钢液洁净及浇铸稳定。

2.4.2 钒对钢性能的影响

合金钢种单独加入钒时形成VC,属于中间相,化学式在VC-V4C3之间变化。与其他的微合金化元素机理基本相同,钒影响钢的组织结构和性能主要是通过形成碳氮化物来完成。碳氮化物对钢的影响取决于氮化物和碳化物的形成温度以及转变温度之间的关系。这些温度依赖于冷却速度(或加热速度),钢的化学成分,主要是氮的含量及所加入合金的含量。在1 050℃以下时,钒的碳氮化物在奥氏体中仍有很大的溶解度。到目前为止,关于夹杂物或析出物促进晶内铁素体形核的机制主要有以下几种[6-7]:

(1)钢液中的夹杂物以及凝固析出物周围的奥氏体化学成分变化引起形核;

(2)钢液中的夹杂物及凝固析出物与铁素体核心共格,引起较小的晶格错配度,通过降低形核势垒促进形核;

(3)钢液中的夹杂物及凝固析出物作为惰性界面促进形核;

(4)钢液中的夹杂物及凝固析出物和奥氏体的热膨胀系数的差异引起形核。

夹杂物在晶界表面的富集是含V钢种易漏钢的原因之一,也是尾坯在过拉矫时会受压开裂的原因之一。

结合生产实际,尾坯发生脆性裂纹最主要的原因为Si的富集以及夹杂物在含V钢初生坯壳晶间富集。

2.5 凝固系数的分析

温度拉速变化,液相线1 486℃,中包目标温度1 506~1526 ℃。

我厂铸机的设计理论凝固系数为26,坯壳厚度计算公式为:s=26(l/v)0.5

6流的坯壳外表尺寸在漏钢部位以后153 mm处外弧壳厚度为8.9 mm,漏钢处坯壳四面正中部位厚度按内弧、外弧,以内弧为正面,左侧外弧,右侧外弧分别为 10.1、10.3、10.5、10.3 mm。漏钢部位在出结晶器下口处。弯月面距离上口位置为150 mm,结晶器长度为1 000 mm。漏钢时的冶金长度为850 mm,拉速为 2.0 m/min,温度 1 529 ℃。

将坯壳厚度为平均值10.3 mm,在漏钢时,钢液瞬间流出,依照经验值会导致初生漏钢尾坯的坯壳较正常浇铸的坯壳厚度减少10%,修正后的坯壳厚度应为11.3 mm,代入公式中,计算凝固系数为公式为:

计算可得k=17.3。

此凝固系数为一冷结晶器的凝固系数。k=17.3代表了中包温度在1 529℃,拉速为2.0 m/min时一冷结晶器的凝固系数值。为了考虑在特定过热度下,拉速变化对结晶器内坯壳厚度变化的影响,我们做以下分析:

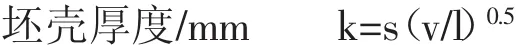

温度为1 529℃情况下,坯壳厚度与拉速对应情况见表3。

表3 坯壳厚度与拉速对应情况

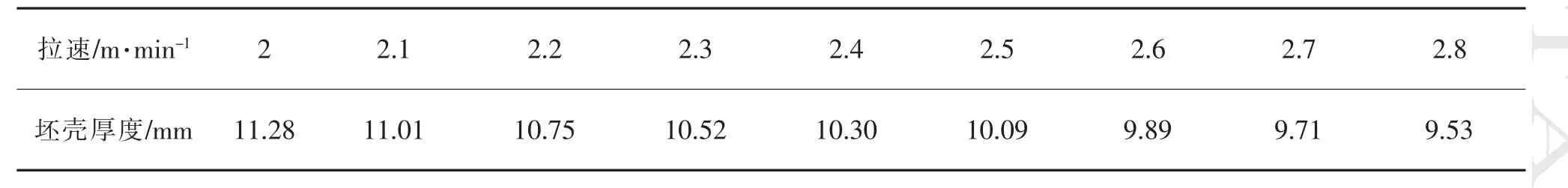

坯壳厚度与拉速对应图见图3。

图3 坯壳厚度与拉速对应图

可以看出,当在1 529℃情况下,拉速由2.0~2.8 m/min 时,坯壳厚度减少了 1.75 mm。拉速变化可以调节因过热度提高对初生坯壳厚度的影响在1.75 mm内。在一定程度上可以调节由于过热度变化对初生坯壳厚度带来的影响。

3 针对40Si2MnV漏钢分析后结论及改进措施

漏钢事故发生原因有以下3点:

(1)此钢种为高Si,且含V钢种,局部的成分不均使得Si局部富集。

(2)浇铸过程中的结晶器保护渣长期敞开放置导致性能发生异变而未及时发现更换。

(3)浇铸过程中结晶器的冷却情况突然发生变化,使冷却不均。

针对漏钢事故提出以下措施:

(1)此钢种在精炼时适当延长吹氩搅拌时间,使得成分分布更加均匀。

(2)保护渣应该在避光,干燥环境下放置,避免因受潮发生性能改变。

(3)加强结晶器上线前的检查,避免因冷却环境突然生发变化提高漏钢发生几率。

(4)适当增强结晶器1区冷却强度及2A区的冷却强度,采取高液位浇铸,使得初生坯壳厚度增加,降低漏钢几率。

4 预防措施实施效果

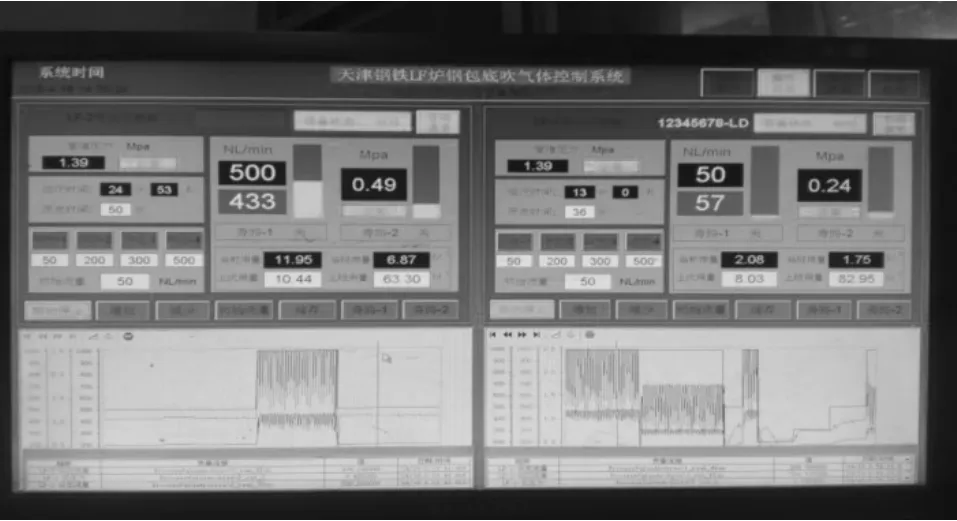

冶炼过程中加强了强氩气搅拌的作用,氩气搅拌图见图4。

图4 增强钢包底吹氩气强度情况

在加强氩气搅拌的同时,加强专用保护渣的储存防潮处理,使用时未见保护渣结块现象及使用过程中融化不良与渣膜不良情况。加强结晶器及二冷1区及2区的冷却强度,由原因数分别上调10%。通过以上措施的实施,大大加强了40Si2MnV的可浇性,实现了后续生产过程中连浇22炉未发生漏钢停流事故。

5 结论

通过加强冶炼氩气,保护渣合理存放,结清器维护和加强二冷强度这些工艺优化措施,使40Si2MnV的浇注稳定性得到了大幅提升,实际生产中未再出现多流集中漏钢事故,取得了良好效果。