Q345E板坯热送产生的裂纹的形成机理研究

2019-09-23刘伟

刘 伟

(天津钢铁集团有限公司技术中心,天津300301)

0 引言

随着连铸技术的发展和成熟,连铸坯热送热装工艺已被大部分钢铁生产企业所采用,该工艺能够降低能耗,减少产品生产工艺流程,提高金属收得率及车间占地面积利用率、降低投资成本。因此,连铸坯热送热装工艺在环境保护、降低生产能耗、提高生产效率和可持续发展等方面有着巨大的优越性[1-4]。

1 连铸坯热装热送技术的分类[5-8]

1.1 连铸坯直接轧制技术(简称CC-DR)

连铸坯在出连铸机后,在连铸坯运送过程中使用补热装置,将连铸坯温度保持在1100℃条件下直接送入轧机进行轧制。根据金属固态相变理论,连铸坯在轧制前未经过奥氏体-铁素体-奥氏体相变再结晶过程,此时铸坯内部组织为铸态粗大的奥氏体,微合金元素Nb、V等还未经来的及析出。

1.2 连铸坯热态直接轧制技术(简称CC-HDR)

连铸坯在出连铸机后,在连铸坯运送过程中使用补热装置控制连铸坯温度在A3~1 100℃之间,直接送入轧机进行轧制。根据金属固态相变理论,该技术与CC-DR相同,不同点为连铸坯在该温度区间会有一些微量元素少量析出和再溶解。

1.3 连铸坯直接热装轧制技术(简称CC-DHCR)

连铸坯温度在A1~A3之间,连铸坯先通过辊道运送到加热炉进行加热后再送入轧机进行轧制。根据金属固态相变理论,此时连铸坯内部组织处于奥氏体-铁素体两相区,连铸坯组织部分经过奥氏体-铁素体-奥氏体相变,连铸坯内部既有原来粗大的奥氏体晶粒,又有经相变后细化的奥氏体晶粒。连铸坯在加热炉中进行加热后其内部存在混晶组织,微量元素Nb、V的析出和再溶解。

1.4 连铸坯热装轧制技术(简称CC-HCR)

连铸坯温度在400℃~A1之间,连铸坯不经过冷却到环境温度先被送至保温设备中保温,然后再送至加热炉进行加热后再进行轧制。根据金属固态相变理论,此时连铸坯组织状态与常规冷装炉铸坯基本相同。

天津钢铁集团炼轧厂采用热送热装方式为CC-DHCR,目前普碳钢例如Q235B、Q355B等钢种已经完全采用了热送热装工艺进行轧制,但是含有Nb、V、Ti等微合金高强钢由于其自身特性,经过热送热装工艺轧制后会在中厚板表面产生裂纹缺陷,这种中厚板表面缺陷是含Nb、V、Ti等微合金高强钢采用热送热装工艺进行轧制后所特有的。针对含Nb、V、Ti等微合金高强钢热送裂纹很多文献阐述其形成机理[1~8],结论不尽相同。本文以微合金高强度钢Q345E连铸坯热送热装裂纹为研究对象,分析了Nb、V、Ti等微合金高强钢铸坯热送裂纹的形成机理。

2 热送裂纹的典型特征

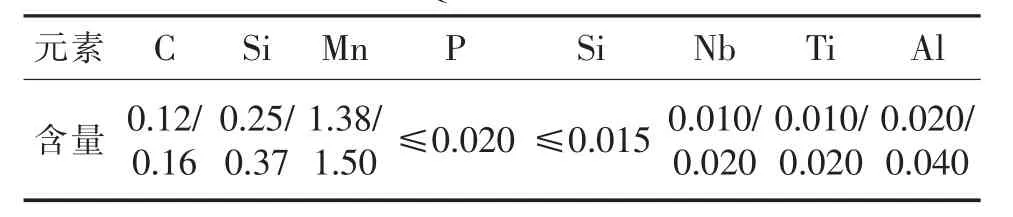

Q345E连铸坯在轧制过程中,中间坯产生的裂纹是在连铸坯采用热送热装轧制工艺时特有的缺陷,Q345E主要化学成分如表1所示。

表1 Q345E化学成分 /%

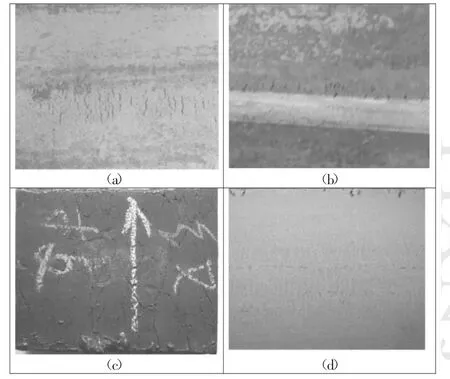

Q345E在热送热装粗轧中间坯表面可观察到裂纹沿振痕方向或呈网状分布,如图1(a)~(c)所示;裂纹深度为 0.5~2.0 mm,裂纹宽度在 1.5mm 左右,如图1(d)所示。将Q345E连铸坯进行冷装(连铸坯先下线冷却到环境温度后再装入到加热炉加热),检查其粗轧中间坯表面未发现任何缺陷。

3 试验材料和实验方法

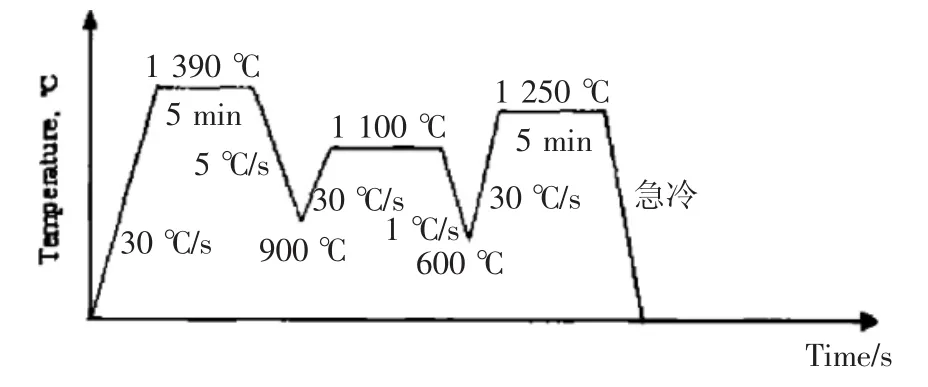

试样材料取自Q345E中厚板,试样被加工成Φ10 mm×125 mm,并且两端有15 mm长的螺纹。试验在Gleeble-3800热模拟机进行,参照炼轧厂连铸坯的热送热装工艺流程,试验过程如图2所示。

试样的具体流程:把试样装入Gleeble-3800中,然后设定试验程序试样先以20℃/s的升温速率把试样加热到1 390℃,然后进行保温约20 s;试样在1 390℃保温20 s后,接着采用5℃/s的降温速度冷却到900℃,然后进行保温10 s;然后试样以30℃/s的升温速度升到1 100℃,然后保温5 min;随后试样在1 100℃以1℃/s冷却速度降温到600℃;然后试样以30℃/s升温速率升温到1 250℃并保温5 min;然后进行急冷到轧制温度。

图1 中间坯表面热送裂纹形貌

图2 热模拟实验过程

4 分析与讨论

4.1 试验结果分析

将热模拟试样先制备成金相试样,将金相试样放入到10%的硝酸酒精溶液腐蚀大约5 s左右,然后将试样取出用蒸馏水清洗干净;之后将金相试样放入喷碳仪中,喷上一层厚度大约在200 nm左右的碳膜;然后将碳膜按照2 mm×2 mm的面积划分成独立小块,并采用10%的硝酸甲醇进行浸泡后剥离;之后将剥离下来的碳膜放入在蒸馏水中,试样经过漂洗、捞取、晾干后采用透射电镜对碳膜上的析出物进行中观察。

通过图3透射电镜照片及TEM、析出相形貌进行观察的结果为:(1)析出相形貌为方形,通过能谱分析析出物含有Nb、Ti。(2)析出相尺寸在80 nm左右并在基体中呈现弥散分布,为典型的凝固过程中形成的析出物。(3)析出物具有沿晶界分布的特点,这是因为热模拟试样是冷却到600℃再进行加热此时在奥氏体晶界处共析出铁素体膜。由于Nb、Ti的碳氮化物其在奥氏体中的溶度积远大于其在铁素体中的溶度积,在铸坯冷却过程中有部分析出相在先共析铁素体膜中析出,形成了沿奥氏体晶界分布的特点[9-10],如图4所示。

图 3 (Ti,Nb)(C,N)析出相的形貌及能谱

图4 析出相沿晶界分布及铁素体膜

4.2 讨论

根据上面的试验结果,Q345E连铸坯热送裂纹的产生可以分为以下几个原因:(1)Q345E连铸坯在采用热送热装工艺其装入加热炉时温度约为600℃,连铸坯在进入加热炉前组织开始由奥氏体向铁素体进行转变,在奥氏体晶界处形成共析铁素体膜;在奥氏体向铁素体相的转变过程会产生1%左右的体积膨胀,因此在相变过程中会沿着奥氏体晶界产生法相应力并在铁素体上应力集中。(2)在连铸坯组织由奥氏体向铁素体转变过程中,随着铸坯温度的降低Nb、Ti的碳氮化物也开始沿奥氏体晶界析出,从而弱化晶界强度。(3)连铸坯在进入加热炉之前,由于表面温度低于其内部温度所以铸坯表面受压应力作用,内部受拉应力作用;而铸坯被送到加热炉进行加热后,铸坯表面温度首先升高并且大于其内部温度,导致铸坯内外所受的热应力(由于连铸坯内部与外部存在温差而产生热应力,该热应力最大时可达上百兆帕会作用于铸坯上)方向将发生变化,铸坯表面受拉应力而铸坯心部所受压应力。

连铸坯装入加热炉后随着连铸坯的温度升高,连铸坯外部由压应力转变为拉应力。该拉应力作用在奥氏体晶粒上,导致奥氏体出现晶界滑移,使得Nb、Ti的碳氮化物析出相与先共析铁素体脱离形成孔洞;随着连铸坯在加热炉中温度升高部分Nb、Ti的碳氮化物析出相会重新溶解,从而在析出物周围产生空洞,这些空洞基本沿奥氏体晶界分布。连铸坯在加热经过均热段后连铸坯的热应力已经很小,且Nb、Ti的碳氮化物析出相大部分已经固溶,但奥氏体晶界处的空洞已经形成并无法弥合,连铸坯出加热炉在轧机进行粗轧过程中,铸坯表面在轧辊作用下奥氏体晶界处的空洞产生延伸,进而形成了铸坯表面裂纹[11-13]。

通过以上分析,Q345E连铸坯采用CC-DHCR热送热装工艺进行轧制后产生的表面裂纹是由于铸坯中Nb、Ti的碳氮化物析出相、连铸冷却过程中奥氏体晶界处共析出铁素体膜时的相转变、连铸坯在加热炉加热过程中产生热应力3个因素综合作用下形成的。

5 热送裂纹解决措施

为了抑制Q345E热送裂纹的产生,根据其热送裂纹产生的机理可采取以下措施:

Q345E铸坯采用冷送工艺,铸坯内奥氏体已完成向铁素体和珠光体的转变,晶粒变得细小的同时,Nb、Ti的碳氮化物析出物存在于晶粒内部。

采用铸坯表面快速冷送技术,将铸坯快速冷却到500℃然后在进行热送热装,此时铸坯表面已经完成奥氏体向铁素体-珠光体的转变。

6 结论

Q345E铸坯在热送热装过程中产生裂纹的几率较高,其表面裂纹缺陷与其热送热装工艺有关。Q345E铸坯产生热送裂纹是铸坯中Nb、Ti的碳氮化物析出相、奥氏体晶界处共析出铁素体膜的组织转变、加热炉加热过程中连铸坯中产生的热应力三个因素综合作用下形成的。