石油套管用钢37Mn5爆管原因分析及工艺改进

2019-09-23张恭

张 恭

(天津钢铁集团有限公司技术中心,天津,300301)

0 引言

随着钻井深度越来越深,钻井规模日趋扩大,石油工业对石油套管需求量在不断增加,37Mn5系列石油套管用钢连铸圆管坯自开发成功以来,已经成为天津钢铁集团有限公司的连铸圆坯主打品种,预计年产可达15万t,为公司带来显著的经济效益。由于该系列钢种产量较大,同时石油套管用连铸圆管坯对表面及内部质量要求越来越高,因此,保证37Mn5系列石油套管用连铸圆管坯的质量成为了重中之重。在钢管轧制过程中由于铸坯原因产生的各项缺陷里,以爆管缺陷尤为严重,发生爆管后管体扭曲卡在轧机中很难清理,严重影响生产节奏和产量。本文针对爆管缺陷进行了详细的研究和分析,找出了导致37Mn5系列钢种轧制过程爆管的主要原因。

1 37Mn5爆管缺陷宏观特征

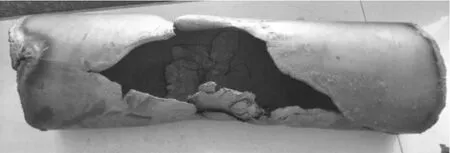

客户采用我公司圆坯Ф150,Y37Mn5,在轧制规格为 139.7×6.2 mm 的管材过程中出现爆管,宏观照片如图1所示。

图1 典型爆管缺陷宏观形貌

由图1可见,产生爆管时,钢管面存在较长较深的螺旋形缺陷,轧制过程中钢管沿缺陷撕裂,产生较大开口,形成爆管。

客户使用37Mn5连铸圆管坯轧制石油套管工艺如图2所示。

图2 37Mn5连铸圆管坯轧制石油套管工艺

所有爆管均产生于轧管工序,穿毛管时未发生爆管。根据爆管宏观形貌及客户轧制工艺初步判断可能是由于铸坯本身缺陷导致穿管过程中毛管表面存在较深螺旋状缺陷,轧管过程中由于轧制时钢管旋转方向与穿毛管时方向相反,导致螺旋形缺陷被撕裂产生爆管。

2 试验及爆管原因分析

2.1 试验材料

从下游厂家取回爆管试样如图3所示。

图3 爆管试样宏观形貌

从试样左侧撕裂位置根部切取1个试样。

2.2 试验方法及结果

对试样根部裂纹处进行金相分析和扫描电镜分析。

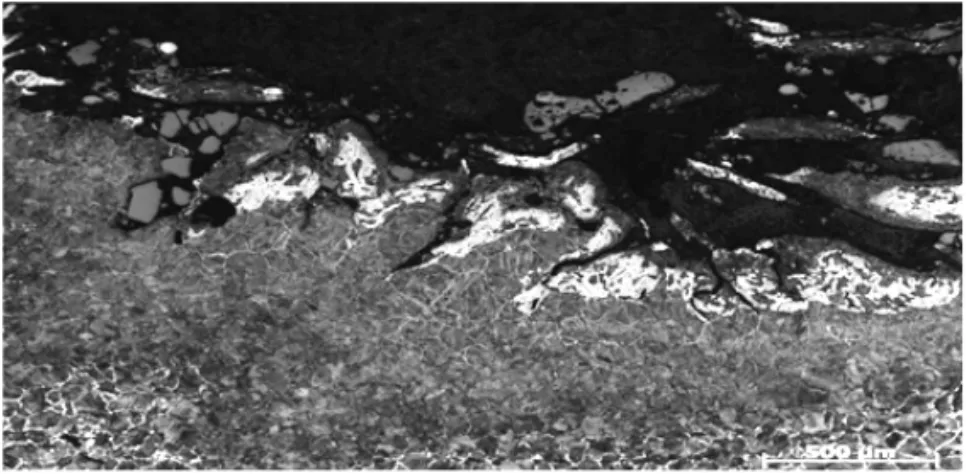

试样为钢管堆钢裂口处末端横向试样,横向磨抛后观察可见钢管破裂后在管壁内侧产生大量褶皱、夹层及裂纹,在夹层及褶皱处有块状物及细碎物质,管壁内侧典型破损处金相照片如图4所示。试样腐蚀后照片如图5所示。

图4 试样管内壁撕裂处端部横向照片

首先利用金相显微镜对37Mn5爆管试样进行低倍、高倍检测,腐蚀后发现试样内部由裂纹处向内存在3种典型组织,分别为莱氏体、魏氏组织、珠光体+铁素体,如图6所示。

图5 试样腐蚀后照片

图6 3种典型组织

裂纹处最外层金相组织为莱氏体,见图6(a)。莱氏体是钢铁材料基本组织结构中的一种,常温下为珠光体、渗碳体和共晶渗碳体的混合物。由液态铁碳合金发生共晶转变形成的奥氏体和渗碳体所组成,其碳含量为4.3%。

虽然莱氏体中的碳含量是4.3%,但含量在2.06%~6.67%的液态铁碳合金在降温过程中都会有莱氏体产生,只是由于含碳量不同,产生的固态合金中不仅有莱氏体,还有其他成分。含碳量在2.11%~4.3%的液态铁碳合金在降温到共晶温度之前,奥氏体即逐渐析出。到1 147℃,剩余的液态合金发生共晶转变形成莱氏体,整个合金组成是先析出的奥氏体和莱氏体。温度继续降低后,线析出的奥氏体会沿晶界析出二次渗碳体。

正常情况下37Mn5铸坯的碳含量范围控制在0.35%~0.39%,远低于莱氏体的产生条件,由此几乎可以断定缺陷处存在较严重的增碳。

莱氏体下方组织为渗碳体魏氏组织,见图6(b)。工业上将具有先共析片(针)状铁素体或针(片)状渗碳体加珠光体的组织,都称为魏氏组织。前者称为铁素体魏氏组织,后者称为渗碳体魏氏组织[1]。

过共析钢中奥氏体缓慢冷却时,将从奥氏体中析出渗碳体。过共析渗碳体的形态,可以是粒状的、网状的或针(片)状。图6(b)中,渗碳体在奥氏体晶粒内部呈针状析出,针状渗碳体之间的奥氏体最终转变为珠光体,形成渗碳体魏氏组织,说明图5(b)中位置碳含量在0.77%以上,同样高于37Mn5铸坯的碳含量要求。

在亚共析钢中,如果奥氏体晶粒较大,冷却速度较快,先共析铁素体可能沿奥氏体晶界呈网状析出,如图6(c),与以往37Mn5金相组织类似,判定为正常组织。

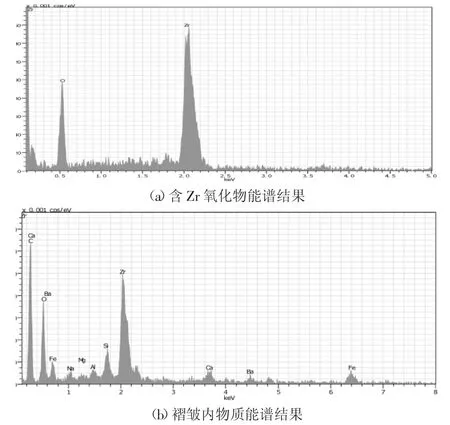

由以上分析可以得出以下初步结论,即试样管内壁撕裂处端部存在由外向内的较严重增碳,钢管表面增碳来源于铸坯局部增碳。为了研究增碳来源,对管内壁褶皱处夹杂块状物进行能谱分析,能谱结果见图7。

图7 能谱结果图

由图能谱结果图6(a)可见内壁褶皱处夹杂物主要为Zr的氧化物,由此判断大颗粒夹杂物为水口侵蚀后的掉落物进入钢液。一些地方裂纹中的细碎物中除了 Zr还有含微量 Ca、Mg、Na、Al、Ba、Si等元素的物质,如能谱结果图6(b)。

分析认为管体表面增碳源于连铸结晶器保护渣。结晶器保护渣在连铸工艺中起着重要的作用,具有绝热、保温、吸收夹杂、润滑和传热等功能,直接影响铸坯的表面质量及连铸生产安全[2]。

轧钢过程不会造成表面增碳,在正常情况下,结晶器保护渣中所含的碳也不会造成连铸坯表面增碳。但碳作为熔速控制剂直接影响保护渣的熔化,在不稳定的操作条件下,如拉速频繁变化或者夹杂物进入结晶器引起结晶器液面频繁波动等情况,所生产的铸坯除容易产生表面裂纹等缺陷外,也可能因坯壳卷入保护渣造成铸坯表面局部增碳[3]。

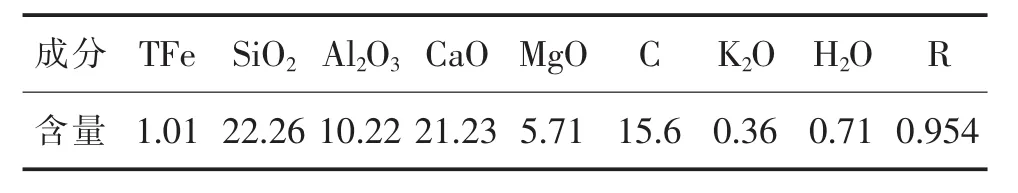

对生产Ф150规格37Mn5钢种所使用的结晶器保护渣进行了取样分析,结果如表1所示。

表1 37Mn5保护渣成分/%

实验数据表明Ф150规格37Mn5钢种所使用的保护渣其碳含量为15.6%,在异常情况下保护渣可能造成连铸坯表面局部增碳,造成铸坯表面缺陷,影响管材质量。

3 工艺自查及分析

3.1 工艺自查

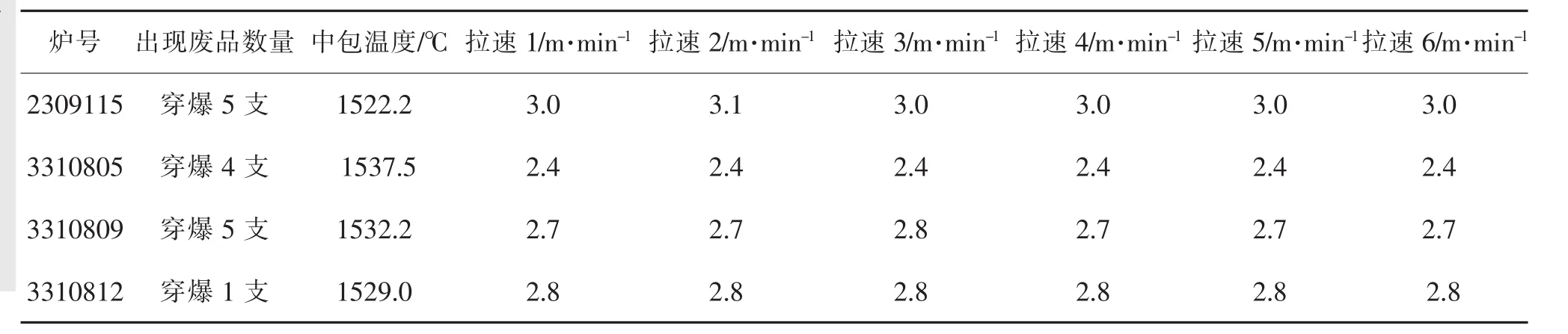

为发现坯壳卷渣的原因,根据客户提供的发生爆管的炉号信息,对当时的生产工艺进行了复查。爆管较多炉号37Mn5铸坯连铸概况见表2。

表2 爆管较多炉号37Mn5铸坯连铸概况

工艺复查后发现,该批次生产的37Mn5连铸圆管坯中间包温度波动较大,连铸拉速变化较为频繁。问题浇次液位波动情况见图8。较高的中间包温度会加速连铸耐材的侵蚀,耐材受侵蚀后导致大颗粒的外来夹杂物进入结晶器,造成结晶器内钢水不稳流动,容易形成卷渣。同时由于不同炉次中间包的温度差距较大,不得不根据中间包温度频繁调整拉速,由此带来的结晶器液位波动为结晶器保护渣卷入坯壳形成了必要条件。由图可以看出该批次结晶器内液位确实存在较大的波动。

图8 问题浇次液位波动情况

3.2 卷渣原因分析及优化措施

卷渣是指在铸坯表面或皮下位置处嵌有保护渣成分,会造成铸坯局部增碳,引起表面缺陷,提高轧制时的废品率废品率,严重时可直接导致漏钢。卷渣的主要原因是结晶器液面波动,结晶器内液位波动过大时,结晶器保护渣无法在液面上方保持均匀稳定的三层结构,容易卷入钢水内部造成卷渣增碳,同时液渣不能均匀的流入结晶器和新生坯壳之间,造成传热不均,使铸坯产生纵裂或者其它缺陷。钢、渣界面处的波动也可能会吸入空气造成卷渣。

结晶器内钢液的流动行为对于卷渣行为会产生影响,其中水口插入深度和拉速是影响结晶器内部钢液流动的主要因素。水口插入深度需保持在一个合理的范围内,插入深度过小时,结晶器内钢水上回流到达液面时动能较大,容易引起界面波动和卷渣;插入深度过大时,钢液冲击深度较大,不利于夹杂物的上浮。严格将水口插入深度控制在90~130 mm,可避免上述两种情况。

目前生产压力较大的情况下,提高拉速是必然趋势,但随着拉速的提髙,结晶器内钢水上下回流强度增大,造成结晶器内与液渣层接触的钢水界面所受剪切力增大,保护渣向钢液中运动的趋势增大,结晶器内的卷渣就会越发频繁。同时,由于钢水温度、生产节奏等因素制约,拉速变化较为频繁,调整拉速时塞棒开启度的改变引起水口注流变化,也可能导致结晶器液位产生波动。适当降低拉速和保持恒拉速操作可以有效降低拉速对结晶器液位波动带来的影响,达到避免卷渣的目的。

较高的钢水温度和水口的质量问题,导致水口受钢水侵蚀较严重,水口变形影响注流稳定性,同时有大颗粒夹杂物进入结晶器,会造成结晶器内液位不稳,导致卷渣等缺陷。使用优质耐材,保持低过热度浇铸可以减轻结晶器液位波动,降低铸坯中的夹杂物含量。

4 结论

造成37Mn5石油套管用连铸圆管坯轧制爆管的主要原因是铸坯表面存在缺陷,造成该种缺陷的原因是铸坯卷渣。造成37Mn5铸坯卷渣的主要原因是结晶器液位波动过大。严格控制水口插入深度,降低拉速、采取恒拉速操作可以减轻结晶器液位波动,进而减少卷渣情况的发生。选用优质耐材,保持较低的中间包过热度,可以降低钢水对耐材的侵蚀程度,有利于减轻结晶器液位波动和减少钢液外来夹杂物。