Q355B钢板折弯开裂原因分析及改进

2019-09-23付长亮

付长亮

(天津钢铁集团有限公司产品质量部,天津300301)

0 引言

Q355B钢板因其综合力学性能好、焊接性好以及性价比较高等特点,被广泛应用于桥梁、建筑、工程机械结构件和汽车结构件件等。钢板在实际使用过程中经常需要折弯使用,在折弯过程中可能会因钢板质量不良,或者因加工条件过于苛刻,造成钢板折弯开裂,导致工件报废。2019年初,收到某用户反馈大量Q355B钢件折弯时发生局部开裂的质量异议,需要找到钢板折弯开裂原因,采取措施避免类似问题重复发生。

1 问题分析

用户采购8 mm厚钢板制作挖掘机部件。钢板下料后进行72°折弯时,大量钢件局部发生开裂,钢件折弯方向与钢板纵向相同,开裂位置随机发生,裂纹长度为2~5 cm;钢件其他部位无表面裂纹。用户使用折弯机顶头为圆弧形貌,冲压速度为1 cm/s,为缓慢冲压,在同行业内,折弯条件较好。综合钢板使用条件和开裂特点,初步推测钢板开裂是由于钢板内部质量不良原因造成的。由于钢板折弯开裂位置比较随机,非通体形貌开裂,且长度较短,因此对折弯开裂部位和未开裂部位分别取样,通过对比分析查找开裂原因。

2 检测及原因分析

2.1 钢板成分及力学性能

对钢板非弯曲部位取样,检测钢板成分、力学性能和工艺性能,结果如表1和表2所示。

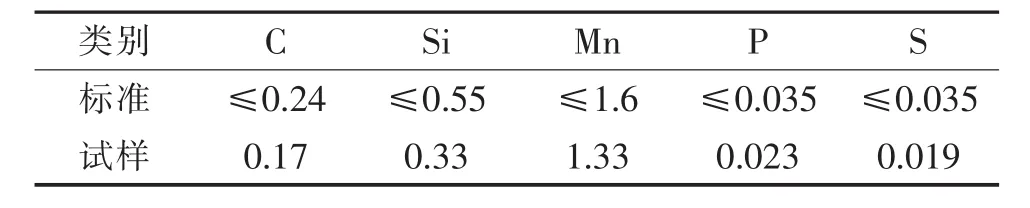

根据表 1 可知,钢板化学成分 C、Si、Mn、P、S 分别为 0.17%、0.33%、1.33%、0.023%和 0.019%,成分符合国标要求。其中,P成分位于标准中线偏上,S成分位于标准中线附近。根据表2可知,钢板横向试样力学性能检测屈服强度为410 MPa、抗拉强度为560 MPa、断后伸长率为27%,试样180°弯曲后,未见裂纹,钢板性能符合标准要求。

表1 钢板化学成分检测 wt/%

表2 钢板性能检测

2.2 金相和电镜检测

对钢件断裂部位和未断裂部位分别取样进行金相显微镜检测,通过对比检测分析,查找钢件局部开裂原因。

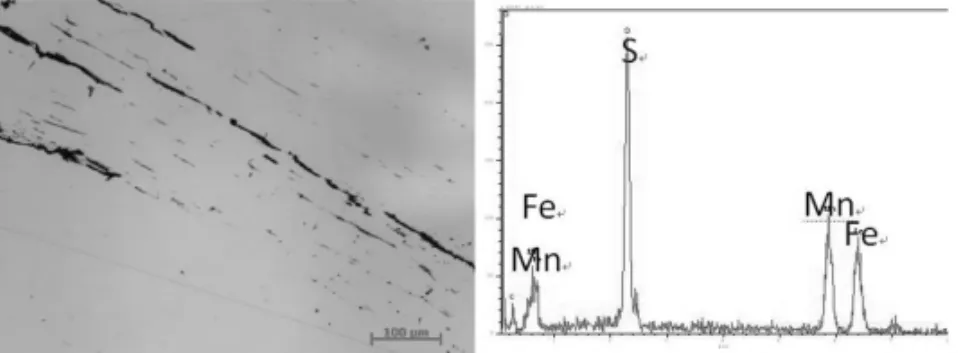

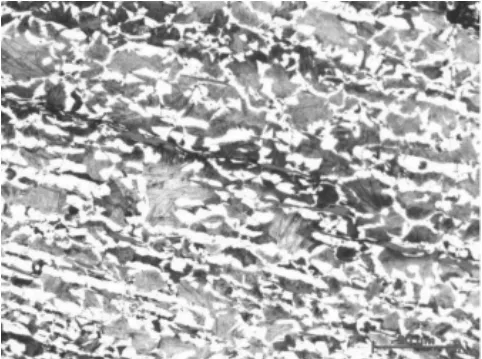

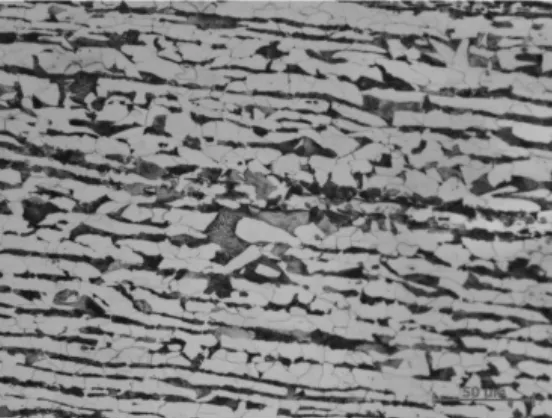

断裂试样制样抛光后,通过金相显微镜检测发现钢板心部存在多条裂纹,裂纹附近有大量条状夹杂物,裂纹方向与条状夹杂物方向一致,利用能谱分析夹杂物主要成分为MnS,试样抛光金相形貌如图1所示;纵向试样检测试样心部存在较多A类超级夹杂物级。试样腐蚀后,发现心部存在严重组织偏析和夹杂物偏聚,且产生条带状马氏体和贝氏体异常组织,如图2所示。

图1 心部裂纹处抛光形貌和能谱分析

图2 心部裂纹处酸浸形貌

非断裂部位金相抛光检测发现钢板心部存在一些短小硫化物夹杂,夹杂物总体数量不多,试样腐蚀后,心部组织主要为铁素体和珠光体,存在轻微偏析。与断裂部位试样心部情况相比,夹杂物尺寸和数量均小很多,且钢板心部无明显异常组织。非断裂试样心部抛光形貌见图3。非断裂试样心部酸浸形貌见图4。

图3 非断裂试样心部抛光形貌

图4 非断裂试样心部酸浸形貌

3 原因分析

3.1 折弯开裂原因分析

Q355B钢板折弯后,对比开裂部位钢板心部和未开裂部位钢板心部金相显微形貌具有明显差异。开裂部位钢板心部存在较多硫化物夹杂,沿着夹杂物方向存在多条裂纹,且心部组织偏析严重,并因偏析产生马氏体和贝氏体组织[1]。而未开裂部位钢板心部组织偏析较轻、夹杂物数量不多且短小。夹杂物与机体不是紧密连接的,硫化物夹杂的存在,切割了基体的连续性,其本身存在位置就是裂纹萌生处。同时,钢板马氏体和贝氏体等脆性异常组织,其塑性较差,也容易发生脆性开裂。

钢板折弯受外力的过程中,存在夹杂物之处容易发生应力集中,被夹杂物隔绝不连贯的基体容易萌生裂纹,首先产生裂纹源,外加钢板心部存在脆性组织严重影响塑性,促使裂纹急剧扩展,最终导致钢板折弯后开裂。因此,钢板折弯开裂是钢板局部心部存在严重硫化物偏聚和心部严重偏析产生组织异常所致。

3.2 硫化物和偏析原因分析

硫化物属于内生夹杂物,根据钢板成分检测S含量为0.019%,含量不高,而金相显微镜检测钢板局部硫化物夹杂较多、较大。推测夹杂物的来源应该是钢中的硫化物夹杂没有得到充分的上浮和分离,在钢液凝固的过程中与铸坯心部进一步聚集成长,在后续钢板轧制的过程中硫化物延展变形,形成条带状的硫化物。

中心偏析产生于连铸过程,其形成机理主要有3方面[2],包括钢液中易偏析物质含量高、铸坯柱状晶生长不稳定且过于发达、坯壳发生鼓肚。钢液易偏析物质主要有C、S、Mn和硫化夹杂物,当钢液从坯壳表面向中心凝固的过程中,易偏析物质会从固液相界上平衡移动,最终富集在铸坯凝固末端,产生中心偏析。铸坯凝固过程中柱状晶生产不稳定且过于发达,当发达的柱状晶形成“搭桥”时,“搭桥”附近的钢液凝固收缩后得不到上部钢水补充而形成疏松或缩孔,具有一定的负压,产生中心偏析。铸坯凝固过程中发生鼓肚,铸坯中心容易产生空穴,空穴中负压较大,导致易偏析物质在铸坯中心富集,生产中心偏析。

4 控制措施

从硫化物心部偏聚和中心偏析的产生原因来看,两者既有各自的产生机理,同时又相互影响。硫化物自身属于易偏聚夹杂物,容易加剧中心偏析的产生;同时,中心偏析的过程也会促使夹杂物进一步偏聚长大,生成较大夹杂物。因此,保证钢板内部质量既要采取措施提升铸坯内部洁净度,又要采取措施减轻铸坯中心偏析。

4.1 去除夹杂物

控制夹杂物的重点是保证钢中较大级别夹杂物充分去除。一方面要充分利用气体搅拌工艺,严格执行钢包吹氩搅拌强度、精炼吹氩时间,保证钢液中较大的硫化物得到充分上浮和分离;一方面要保证钢液流动过程中有合适的流场,结晶器水口插入深度要适中,确保结晶器内钢液流场的合适与稳定,既要进一步去除钢中夹杂物,又要防止卷渣导致钢水受到污染。

4.2 抑制柱状晶生长

控制连铸时合适的浇铸温度和拉坯速度[3]。浇铸温度越高,铸坯柱状晶越发达;连铸拉速快,铸坯液芯延长,推迟等轴晶形核和长大,导致柱状晶区域扩大。因此,在不引起水口堵塞,综合平衡铸坯产量和质量情况下,降低浇铸温度和拉坯速度。

4.3 合适的连铸工艺技术

保证冷却水量和压力满足工艺操作要求,加强水通道检修,保证铸坯表面均匀冷却,防止柱状晶不均匀生长;加强设备检修,确保二冷水区夹辊严格对弧,防止铸坯鼓肚;采用合理的铸坯轻压下技术和开启连铸电磁搅拌技术,提升铸坯内部质量。

5 结语

通过对比分析Q355B钢板开裂部位和非开裂部位金相形貌,确定钢板折弯开裂过程中发生局部开裂的原因是钢板局部存在严重心部硫化物偏聚和心部偏析,根据折弯板开裂原因制定合理的钢板质量控制措施,包括充分去除钢中大型夹杂物、稳定连铸工艺参数、稳定连铸设备和采取辅助优化措施,保证连铸坯内部质量稳定,避免类似问题再次发生。