某款山区版载货车翻转机构的设计

2019-09-21姚小宝

姚小宝

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

1 引言

载货汽车驾驶室已经平头化,为了便于发动机的维修和保养,要求驾驶室能够向前翻转,由于多数的驾驶室都太重,单凭人力无法实现驾驶室的翻转,因此必须借助于翻转机构来实现驾驶室向前翻转。同时载货汽车的翻转机构作为驾驶室和底盘的链接部件,具有弹性联系并能传递载荷、缓和冲击、衰减振动等作用。

翻转机构主要由翻转前后固定支架、前支撑轴管总成(支撑臂、轴管)、撑杆等构成,驾驶室固定在支撑臂上,驾驶室翻转时随支撑臂绕翻转中心转动。撑杆一端固定在车架上,另一端固定在驾驶室上,可伸缩和弯曲,驾驶室翻转至最大角度(撑杆伸直状态)时,转动锁臂使撑杆锁死,防止外力导致支撑杆铰接处弯曲,引起驾驶室下落威胁维修人员安全。

山区版车型主要使用区域为西南、东南、西北等山区,具有弯多、路颠、坡陡的道路使用特点,行驶过程中冲击震动较大,因此山区版车型翻转机构的强度和缓冲性能有较高的要求,保障车辆在山区路况的行车安全性。

2 翻转机构设计参数的测量

驾驶室重心的测定方法有两种:①悬挂法;②静平衡法。测量驾驶室重心最常用的方法有静平衡法和悬挂法,而由于静平衡法测量精度较高,故采用静平衡法来测量。

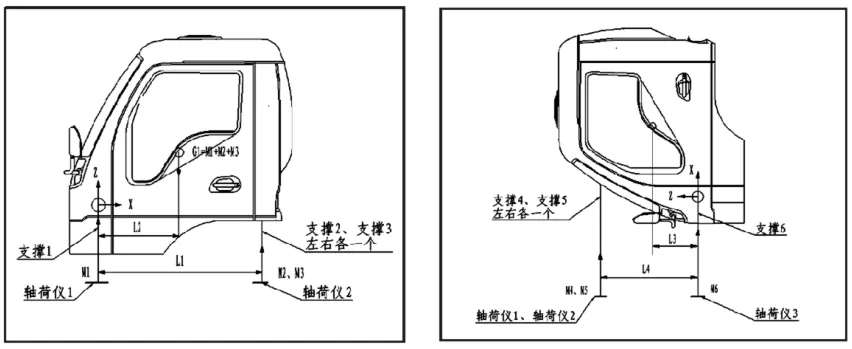

测量时,首先选定驾驶室翻转中心为X 轴和Z 轴的基准坐标原点,以底部通过驾驶室翻转中心的平面和垂直于底部且过翻转中心的平面为测量面。将三个支撑放在轴荷仪上,用三个支撑将驾驶室支撑起来,并保证驾驶室保持水平,具体如图1 和图2 所示。其中M1、M2、 M3、M4、M5 和M6 数值可通过轴荷仪计数直接读出,L1 和L4 可通过卷尺测量得出。

图1 X 向坐标测量示意图 图2 Z 向坐标测量示意图

驾驶室总质量:

根据力矩平衡可得:

即:

同理可得Z 向距离:

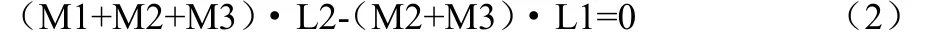

用静平衡法测得驾驶室重量和距翻转中心X、Z 向距离为:

表1 驾驶室重心相关数据

3 翻转机构的设计计算

3.1 整车总布置参数的确定输入

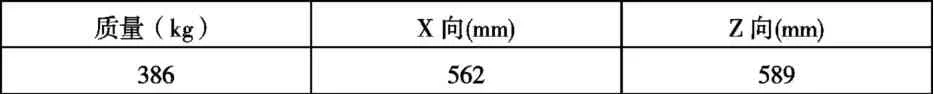

整车总布置通过对发动机仓的校核,给定满足发动机及其附件正常使用工况下发动机仓的边界值,在翻转机构设计计算中,主要需要翻转中心和驾驶室船体支撑安装平面距离车架上翼面的参数L1、L2,以及翻转中心距离前轮中心线的参数L3,如图3 所示。

图3 发动机仓边界尺寸

根据整车总布置对发动机仓校核,确定该款山区版车型满足发动机及其附件正常使用工况下发动机仓边界值,从中选取尺寸参数L1=160 mm,L2=240 mm,L3=-890 mm。

3.2 翻转机构扭杆角度的设计

3.2.1 扭杆材料及加工工艺确定

由于60Si2Mn 弹簧钢具有良好的弹性极限、强度极限、屈强比、疲劳强度,具有一定的淬透性和较高的抗弹减震性能,因此60Si2Mn 为现行使用最广泛的扭杆弹簧钢,本次设计中的扭杆材料亦选用的60Si2Mn 弹簧钢,一般取扭杆的剪切弹性模量一般取G=7.6×104MPa,许用应力[τ]=1000- 1250MPa,来满足山区路况冲击应力的要求。

3.2.2 最大翻转角度及扭杆工作角度确定

扭杆的工作扭转角确定方法为:

(1)首先确定驾驶室的最大翻转角,原则是驾驶室翻到最大角时,驾驶室的重心垂线与翻转中心垂线基本重合或略超过翻转中心垂线。(2)扭杆的工作角大于驾驶室翻转角的3°-8°,证驾驶室翻转到被支撑杆撑住后仍具有前翻转的趋势,使支撑杆处在受拉状态,防止驾驶室突然回落,确保驾驶室的翻转安全。(3)驾驶室解除锁止机构后,保证驾驶室翻转到0°-5°内处于悬浮状态,即扭杆的扭力矩与驾驶室重力矩达到平衡,这样驾驶室在解除锁止时,不会突然弹起或用较大的推力将其翻转。

(4)扭杆的最大工作扭转角不得大于其极限扭转角。

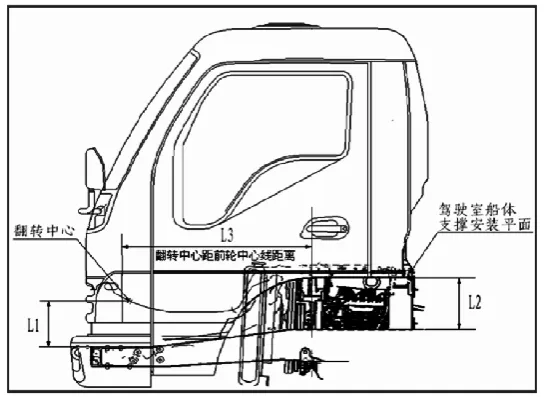

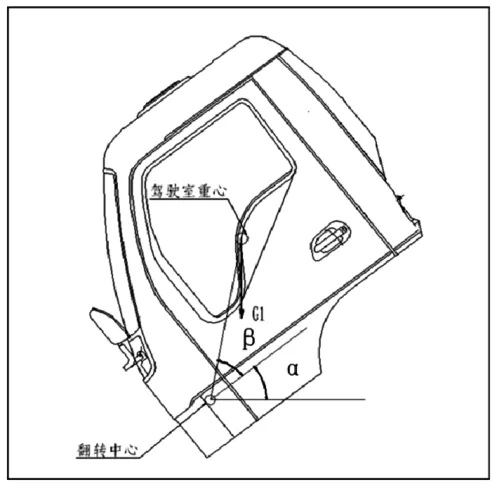

图4 翻转角度力矩示意图

如图4 所示,设定顺时针方向为正方向,则驾驶室翻转到最大角度时:

驾驶室的重心垂线与翻转中心垂线基本重合,则:

将驾驶室的重心位置坐标代入:

其中:X、Z——分别为翻转中心到驾驶室重心距离(m);α——最大翻转角度(°);β——为驾驶室质心角(°);

驾驶室重心与翻转中心X、Z 向距离已经在测量驾驶室重心位置坐标时计算出,求解公式(5)得β=46°,将β代入公式(6)α=44°,此时,驾驶室的重心垂线与翻转中心垂线基本重合,即驾驶室最大翻转角度定为44°。

扭杆的工作角度定为50°,驾驶室翻转后被撑杆撑住,在负值重力矩、扭杆的剩余扭力矩的作用下,仍具有前翻转的趋势,使支撑杆处在受拉状态。防止驾驶室突然回落,确保驾驶室的翻转安全。

3.3 翻转机构扭杆臂总成设计

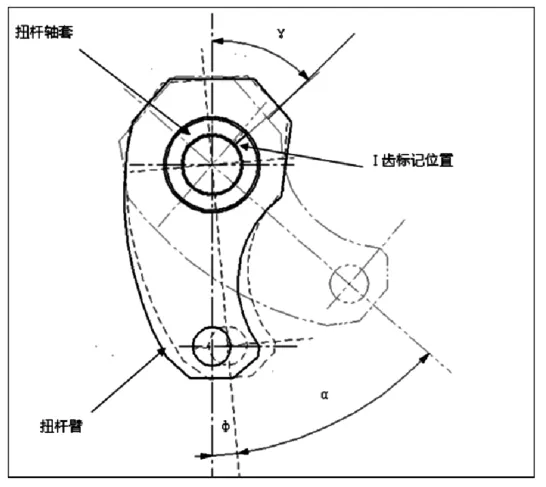

图5 扭杆臂结构原理示意图

扭杆臂总成由扭杆轴套和扭杆臂构成。扭杆轴套通过内花键与扭杆进行配合,扭杆臂通过螺栓固定在翻转机构右前支撑上,使扭杆产生扭转变形量。其中角度φ为扭杆臂的安装角度,由翻转机构右前支撑支架上的扭杆臂安装孔决定;α为驾驶室最大翻转角度;γ为扭杆轴套上I 齿的标记角度,其三者的关系为:

通过测量得到φ=5°,驾驶室最大翻转角度已经求的为α=44°,则代入公式(7)中可得出扭杆轴套上I 齿的标记角度为γ=49°。

3.4 翻转机构前、后支撑支架总成设计

根据发动机仓边界值,翻转中心高度L1=160 mm,船体安装高度L2=240mm,翻转中心距前轮中心线的距离L3=-890 mm。为满足山区路况冲击应力的要求,前支撑支架总成选择的是强度较高的QT450-10 GB1348,铸件平均厚度为12 mm;后支撑支架总成选择的是强度较高的510L-4 GB3273,冲压件平均厚度为4.5mm。设计参数和性能参数均高于通用型翻转。

3.5 翻转机构撑杆总成设计

图6 撑杆设计原理示意图

其中角度α为驾驶室最大翻转角度;点O 为翻转中心,点B 为翻转撑杆在驾驶室地板纵梁上的安装点,点C 为翻转撑杆在车架上的安装点。通过作图法,求的驾驶室翻转角度达到最大时,翻转撑杆在驾驶室地板纵梁上的安装点A,连接点A 和点C,则线段AC 的长度即为翻转机构撑杆的长度,实际求的撑杆的长度为416mm。

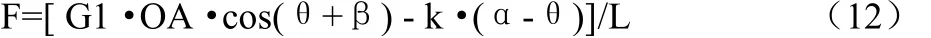

4 翻转机构辅助力校核计算

通过对翻转机构辅助力校核计算,可以确定设计的翻转机构总成是满足驾驶室翻转过程中辅助力的要求。

图7 翻转角度力矩示意图

设顺时针方向为正方向,扭杆的刚度为k,驾驶室的质量为G1,α为驾驶室最大翻转角度,β为驾驶室质心角,驾驶室翻转时人的辅助力矩为Tf,不考虑回转副的摩擦阻力,当驾驶室翻转θ角时,扭杆的扭力矩为:

驾驶室产生的重力矩为:

人的辅助力矩为:

其中,L 为翻转中心到翻转手柄的距离,可由数模测得。

则在整个翻转过程中始终保持:

通过上面计算可以看出,驾驶室在初始位置时,重力矩小于扭力矩,则不需借助外力,在扭杆力作用下即可自行翻转,当驾驶室翻转角大于θ'后,则对驾驶室施加一定的推力可使驾驶室翻转。

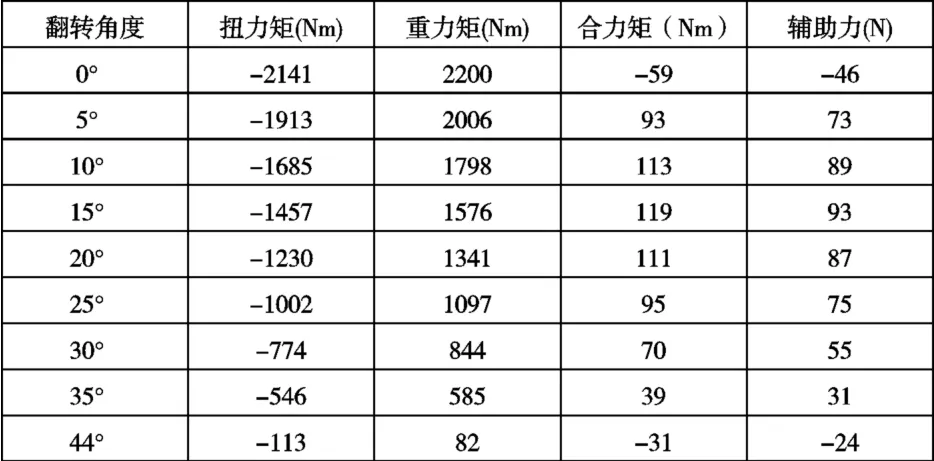

由公式解得,不同翻转角度下,施加的辅助力如下表所示:

表2 翻转过程中辅助力列表

由上表可得,设计的翻转机构在打开锁紧机构后,可以在0°-5°之内悬浮,在整个翻转过程中施加的辅助力最大为93N,考虑到摩擦阻力,实际翻转时,辅助力在120N 左右,满足使用要求。

5 结论

本论文通过某款山区版载货汽车翻转机构的计算设计,描述了平头载货汽车翻转机构的计算设计方法,同时设计的翻转机构较现有通用车型的强度有了很好的提高,能够很好 的适应山区的恶劣路况,消除了使用安全隐患,保障了驾驶员和乘员安全。