基于四电机台架的纯电动汽车行驶能量流 试验研究

2019-09-21谭淳洲许桢贤罗玲易密

谭淳洲,许桢贤,罗玲,易密

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

1 前言

纯电动汽车的续驶里程和百公里电耗两项经济性指标,既是消费者购车前关注的重点,也是厂家对外宣传时的核心,更是车型开发过程中的重中之重。

在研发过程中,行业内均按照GB/T 18386《纯电动汽车 能量消耗率和续驶里程试验方法》进行纯电动汽车的经济性指标测试,通过该试验方法可以获得试验对象的续驶里程和百公里电耗两项指标。但仅此两项指标只能作为开发标定结果的判定,而无法为性能优化工作提供方向性指导。

针对此经济性指标的提升需求,行业内主流的应对方案有四种:加大动力电池的容量、降低车辆道路阻力、提高车辆在减速过程中能量回收量、提高各高压零部件的工作效率[1]。

方案一是早期各大主机厂的主流做法。由于此方案衍生了诸如操稳、舒适性、安全性等一系列问题,已逐渐被各主流主机厂弃用。

方案二重点考验主机厂的车身、底盘以及整车集成的正向开发能力,资源的投入产出比低,单纯采用此方案一般无法获得符合市场预期的经济性参数。

方案三通过增大电机制动来提升动力电池的能量回收量,由此达到提升续驶里程的目的。文献[1]提出了基于定减速度的纯电动汽车制动能量回收试验方法,分析了不同定减速度、不同控制策略对制动能量回收量的影响。文献[2-3]提出综合了制动能量回收率、节能贡献度、续航里程贡献度等指标的评价体系,并分析了相关因素的影响作用。

方案四涉及整车性能需求与零部件性能指标的匹配问题。在目前纯电动汽车零部件供应链还基本处于卖方市场的前提下,各零部件供应商一般仅进行基于零部件或者动力总成边界条件的效率类试验[4],因此无法在整车环境下达到其性能最优解。目前各主机厂无论是采用以上哪种方案亦或是多种方案并行推进,均未能高效解决纯电动汽车经济性指标的优化工作。

因此,本文从整车级试验角度出发,提出了一种基于四电机台架的纯电动汽车行驶能量流试验方法。此方法可明确整车各高压零部件的效率短板及可优化空间,从而为整车经济性指标的优化工作提供明确整改目标。

2 试验方案设计

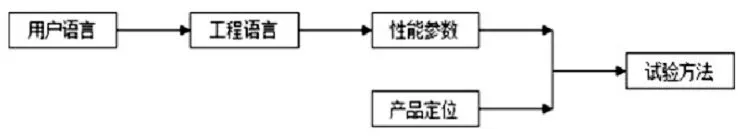

汽车整车级试验是产品上市前的最后一道关键阀门,其中用户在使用过程中的细节感受更是整车级试验验证的重点。整车级试验方法的开发流程如图1 所示,需要将用户语言总结提炼为工程语言,再围绕该工程语言设计符合产品定位的试验方案。

图1 整车级试验开发流程

2.1 工程分析

对于用户来说,花更少的钱,充更多的电,然后让车辆跑得更远是其根本诉求。这一诉求的核心是一定的电池容量下,纯电动汽车在充电和行驶两个状态下的能量利用效率均达到最优状态。

对纯电动汽车充电和行驶两个状态进行理论分析后,定义了整车行驶效率和整车充电效率这两个参数。其中整车行驶效率是指行驶状态下,车辆驱动轮输出能量与动力电池输出能量的比值;整车充电效率是指充电状态下,动力电池充入能量与供电设施输出能量的比值。

引入这两个新的定义后,再对续驶里程D 和百公里电耗C 进行分析,如下:

式中:

Q电池输出——纯电动汽车行驶过程中,动力电池输出的能量。

F驱动——纯电动汽车行驶过程中,驱动轮的驱动力。

Q电池充电——纯电动汽车充电过程中,动力电池的充电能量。

η整车行驶——纯电动汽车行驶过程中,整车行驶效率。

η整车充电——纯电动汽车充电过程中,整车充电效率。

其中,Q电池输出、Q电池充电属于动力电池的固有特性。F驱动与整车质量、风阻系数、轮胎滚动阻力系数等有关。至此,分析提炼出了η整车行驶、η整车充电两项影响整车经济性指标的工程参数。

2.2 试验平台搭建

2.2.1 需求分析

本试验方案需在实车边界条件下,使用各类传感器对车辆所有的能量节点进行实时监测,确定车辆在行驶工况下的能量流动效率。因此对试验平台的需求为:具备同步且实时的电能、机械能数据采集能力,考虑到试验重复性问题,试验平台通过电子油门对车辆进行控制。

2.2.2 测试参数确定

能量从动力电池到驱动轮的传递过程中存在电能和机械能两种形式。纯电动汽车典型的电气框架示意图如图2 所示。试验过程需对各电能节点的电压、电流、功率及积分得到的正负向电能进行实时采集,并同步对各机械能节点的转速、转矩、功率及积分得到的正负向机械能进行实时采集。

图2 某纯电动汽车典型电气框架示意图

2.2.3 数据采集系统搭建

目前行业内主要使用底盘测功机、六分力测试系统、四电机台架三种方式进行机械能量测试。底盘测功机和六分力系统一般情况选用的传感器量程均在10000N 左右,试验误差在±100N 左右,其对应的系统误差见表1。表2 是某纯电动轿车在底盘测功机上的阻力拆解数据,结果表明,即使是在驱动力较大的120km/h 匀速工况下,采用底盘测功机或者六分力测试系统的测试误差均为26.27%左右。而在相同工况下采用四电机台架,可以将试验误差控制在0.18%左右,因此本文采用四电机台架作为试验方案的基础平台。

表1 三类机械能测试设备精度对比表

表2 某型号纯电动轿车阻力拆解结果

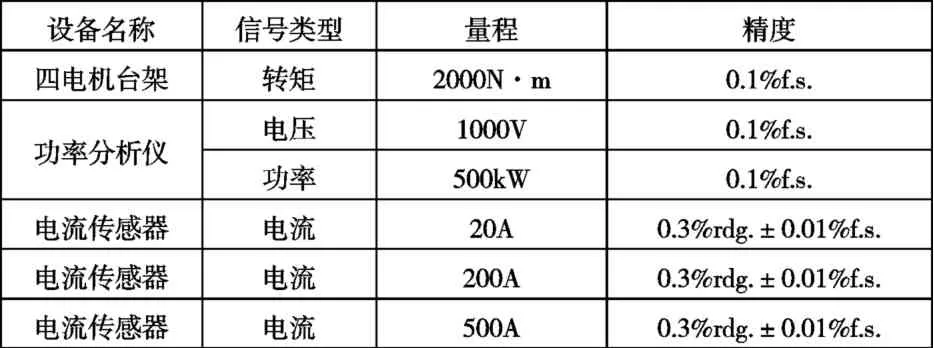

试验过程中,由功率分析仪的电机测试模块记录四电机台架采集的机械能量节点信号,高压模块和电流传感器记录电能量节点信号,相关参数必须满足量程和精度的要求以保证试验测试数据真实有效。相应设备的精度如表3 所示。

表3 数据采集系统精度表

2.3 试验方法要求

拆除试验车辆的轮胎后,安装在四电机台架上,每个测功机输出轴与试验车辆刹车盘连接时,均需进行同轴度校核。同时四电机台架输入该试验车辆的道路阻力曲线进行车辆内阻滑行测试,确定车辆行驶时四电机台架需要模拟的阻力曲线。

试验前,试验车辆应在20℃~30℃的环境温度下以模式3 的充电方式充满电,然后在该温度下静置超过12h。试验时由四电机台架控制车辆的油门执行器、制动执行器开展NEDC、WLTC、CLTC、HWFET、US06 等工况试验,直到试验车辆的车速低于工况需求车速为止。

3 实车试验结果

根据上述试验方法对某型号纯电动汽车进行NEDC、CLTC、HWFET、US06 等4 个工况试验,由表4 的试验总体结果可知,不同工况下的电池输出能量和能量回收总量不尽相同,主要是受试验工况中的加、减速度值和时间有关。

表4 不同工况下整车输出能量结果

3.1 各能量节点能量消耗占比

该试验车辆的电驱动系统是电机控制器、驱动电机、差减速器三合一总成,因此在数据采集、分析时将其作为一个整体。为了进行详细的能量流分析,需测算出试验车辆各能量节点的能量使用情况。表5 是以各能量节点消耗的能量作为分子,以动力电池输出的净能量作为分母计算的各能量节点能耗占比,表征试验车辆的能量消耗分布情况,可为性能优化工作方向提供了直接的数据支持。表5 中的驱动轴输出部分是用于驱动车辆行驶的能量,与续驰里程成正比关系。在动力电池输出能量一定的情况下,应尽可能降低表5 中其他能量节点的消耗占比,特别是电驱动系统损耗占比和低压负载消耗占比。

3.2 整车行驶效率及各能量节点效率

为了细化分析各能量节点的工作效率,将试验车辆工况循环试验拆分成正向输出和能量回收两个状态进行分析。表6 统计分析了试验车辆在4 个工况下整车行驶效率和各能量节点能量转换效率。将表6 中电驱动系统效率、DC/DC 工作效率与零部件台架试验的效率值进行对比,其差值即为该零部件工作效率的可优化空间。

优先选取工作效率低和能量消耗占比大的能量节点进行更加深入的零部件性能试验,提升其在实车边界条件下的工作效率、降低能量消耗占比,可显著提升试验车辆的续驰里程。

表6 整车及各能量节点工作效率

4 结论

优化纯电动汽车各能量节点的工作效率和能耗占比是提升纯电动汽车续驰里程的有效方法。本文提出了基于四电机 台架的整车能量流试验方法,通过试验方案设计,试验平台搭建,研究了在不同标准工况下纯电动汽车的能量流向图和各个能量节点的能量使用情况。通过实车验证结果表明,通过该试验方法,可以快速定位出试验车辆在行驶过程中的效率短板,明确了下一步性能优化工作的方向,对提高纯电动汽车综合工况下的续航里程具有很好的指导意义。