水峪煤矿选煤厂降低介耗的实践

2019-09-20刘威

刘 威

(山西焦煤汾西矿业集团 水峪选煤厂,山西 孝义 032300)

1 选煤厂概述

水峪选煤厂二车间于2010年9月开始筹建,设计能力为3.0 Mt/a,采用不脱泥无压三产品重介质旋流器+粗煤泥重介质旋流器+细煤泥浮选的联合工艺流程;产品属中灰、高硫炼焦精煤,质量指标为:Ad不大于10.00%,St,d不大于2.50%,Vdaf为20.00%~24.00%,GR.I不小于80,Y值16~20 mm。2011年10月正式投入生产后,虽经多次技术改造,介耗仍高达2.5 kg/t。因此,介质回收系统急需改进完善。

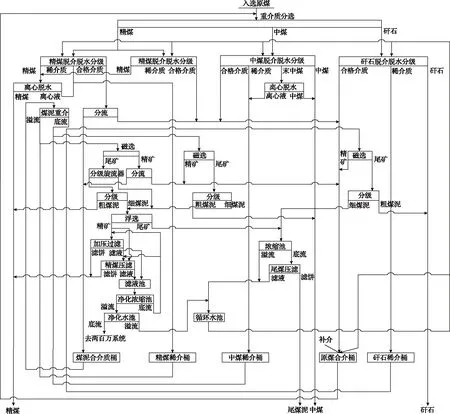

水峪选煤厂二车间工艺流程见图1。其介质回收系统为:合格介质用泵打至无压给料三产品重介质旋流器作为分选介质。精煤、中煤、矸石各自的脱介弧形筛首先脱除悬浮液,再经脱介筛合格介质段、稀介质段脱除剩余悬浮液,精煤合格悬浮液一部分直接回收进入合格介质桶,另一部分分流至煤泥重介质旋流器,分选后溢流入精煤磁选机,底流入中煤磁选机。精煤、中煤和矸石稀介质系统彼此独立,三部分稀介质分别进入各自的磁选机,选出的磁选精矿返回合格介质桶,从而将重介质磁铁矿粉与其他非介质物料分开,实现介质回收作业。

2 存在问题及原因分析

为准确查明重介质系统介质损失情况,对各部分产品带介情况进行了详细排查,发现的主要问题如下。

(1)精煤磁选机尾矿产品带介量高,平均磁性物含量达0.32%,磁选机翻花现象频繁,翻花时跑介量大大增加。分析其原因为:① 精煤脱介喷水孔径为10 mm,每个喷嘴流量6~7 m3/h,脱介筛(型号ABS3661)每排布置13~14个(共3排)喷嘴,则4台脱介筛稀介质段喷水流量为972~1 134 m3/h,喷嘴布局不尽合理;② 分流量控制不准确,每台脱介筛由2个分流阀门控制分流量,分流开度常大于50%;由于分流板经常磨损,阀门故障率高,常导致生产过程中分流量增加,不易察觉;③ 三产品旋流器入介泵由型号350ZJ-I-A85(81)更换为型号TZJST350-1000,介质循环量增至2 300~2 500 m3/h,悬浮液流量分布按合介质段、稀介质段9∶1分布,稀介质段悬浮液分布增至230~250 m3/h(由于脱介弧形筛利用面积不足,稀介质段悬浮液流量比此数据要大),分流量按初设300 m3/h计算,合计稀介质段流量达1 684 m3/h,接近磁选机(6台型号HMDA-6,筒体尺寸914mm×2972mm)最大通过量1 770 m3/h。

图1 水峪选煤厂二车间工艺流程示意

(2)重介质精煤产品带介量高,平均带介量达1.15 kg/t。分析其原因为:① 弧形筛包角为45°,现场观察筛面脱介利用面积仅1/2,出料点靠近筛面前端,出料不匀,脱介筛存在合格介质段向稀介质段“串料”、“串介”现象;② 生产过程中筛面喷水时无雾化现象,脱介筛喷水压力不足,喷嘴距离筛面较远,落水点有直接冲击挡水堰等问题,导致精煤产品脱介效果差。

(3)矸石产品带介量高:平均带介量达0.55 kg/t。分析其原因:重介质矸石与悬浮液由2根φ350 mm出料管流入弧形筛入料箱,由于2根管出料位置结构不合理,导致矸石脱介弧形筛入料箱出料不匀,矸石脱介筛入料偏移,矸石筛前个别位置产品带介严重。

3 技术改造方案

3.1 提高精煤磁选机回收效率

将磁选机入料由箱体分配下料改为管道直接进入磁选机入料箱结构,以保证磁选机流道入料的均匀性,在磁选机进块煤时便于观察和清理,提高了磁选机回收效率。

新增2台精煤磁选机,以增加磁选机处理能力,避免分流量变化和脱介筛喷水增加造成的磁选机翻花问题,对精煤稀介质进行有效回收。

调整磁选机参数:将磁偏角调整至最后一个磁极中心水平高出溢流堰20 mm;一般磁选机正常工作间隙在 30~50 mm ,通过调整瓦座垫片,将工作间隙调整至40 mm;磁选机溢流量占入料约20%,此时回收效率较高。

经以上技术改造,磁选机尾矿磁性物含量由0.32%降至0.11%,磁选效率由94.87%增至95.73%。其工艺效果比较见表1。根据标准MT/T 816—2011,将磁选效率作为磁选机工艺效果评定指标,磁性物回收率作为辅助指标,结合现场情况和工艺效果测试结果分析可知,水量增大会造成磁选机回收效率下降,但下降不多。入料浓度的要求实际上是入料中磁性物含量的要求,占主导因素,磁性物含量需达20%。磁选机回收介质时,磁性介质以搭桥作用方式回收,磁性物含量越高越好,介质搭桥作用越强,回收效率越高。稀介质中煤泥量增加时,搭桥作用会明显下降,回收效率大大降低。

表1 改造前后磁选机工艺效果测试

3.2 安装预脱介装置

在2台精煤弧形筛入料前安装预脱介装置。该装置由两个独立筛箱体构成,每个筛箱底部采用4块筛缝0.75 mm、600mm×600mm的筛板固定,共增加脱介面积2.88 m2。筛箱下合格悬浮液直接进入弧形筛下的合格介质溜槽中,预先脱除部分悬浮液的筛上物再去弧形筛脱介。此项改造增加了合格介质段的脱介能力,降低了物料流动速度,减小了流体对弧形筛的冲击力。

3.3 安装弧形筛入料导流板

在4台精煤脱介弧形筛入料布料箱内全部安装导流板。导流板选用22b型槽钢(200mm×75mm×9mm),安装于布料箱挡板中段。当物料冲击导流板后,再落入弧形筛,这样可使落料点后移约250 mm,有效提高了脱介弧形筛的利用面积,保证了合格介质段脱介量,解决了合格介质段向稀介质段串料串介的问题,降低了产品带介量。

安装预脱介装置和弧形筛入料导流板后,精煤产品带介量减少约0.50 kg/t,弧形筛使用周期由7 d增至15 d。

3.4 改造分流装置

对2台精煤合介分流箱和控制阀门进行设计制作和改造安装。将弧形筛下分流箱分流管由2根(φ150 mm)改为1根(φ400 mm),配套分流阀门由2个改为1个(型号D973-10-H,压力1.0 MPa,通径400 mm),调试后开度控制为25%~35%。阀门开度在较小范围内控制,准确控制了合格介质分流进入稀介质的量,保证了磁选机入料流量的稳定,提高了磁选机回收效率。

3.5 改造脱介喷水装置

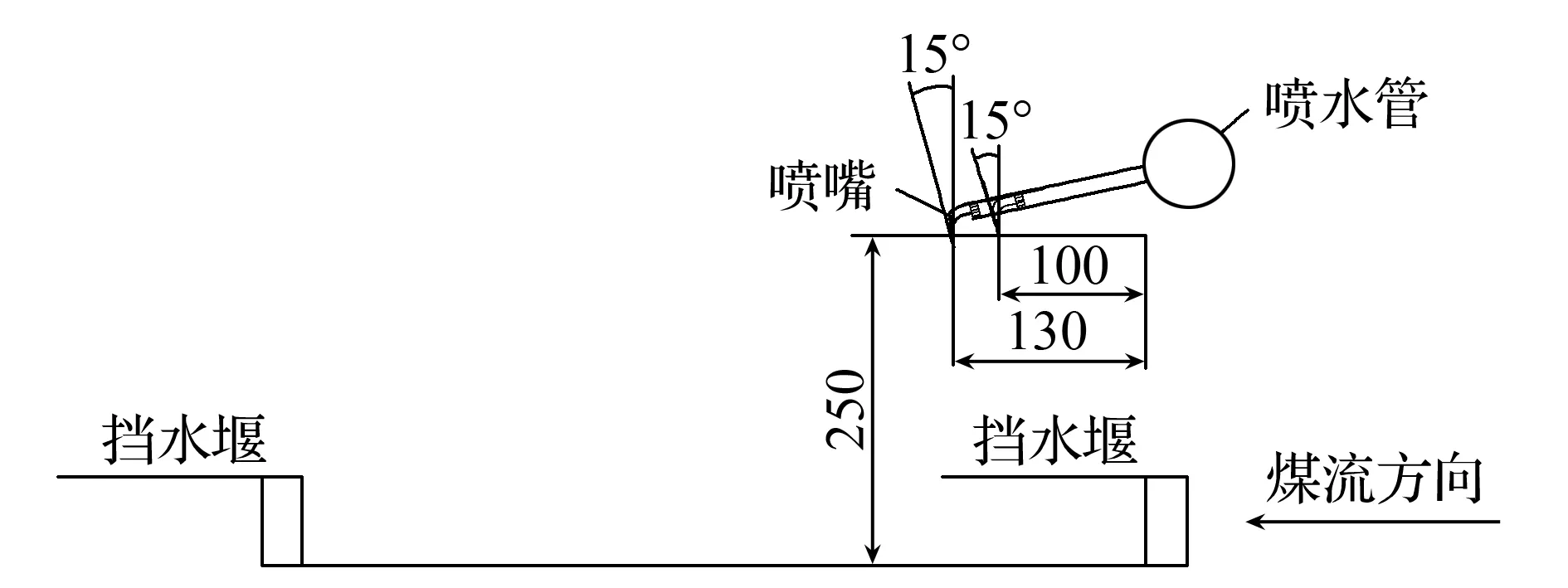

精煤脱介筛喷水嘴孔径由10 mm改为8 mm,水压达200~250 kPa,每个喷嘴流量约3.5 m3/h,喷水嘴布置间距300 mm,长短交错布置,喷嘴与筛面距离调至250 mm,安装角度为垂直偏15°,落水点在挡水堰前100~130 mm,见图2。脱介喷水装置改造后,增强了精煤稀介质段脱介、脱泥效果,降低了磁选机入料流量和精煤产品带介量,提高了磁选机回收效率。

图2 脱水喷水布置示意

3.6 改造矸石底流管、弧形筛入料箱

将重介质矸石与悬浮液出料管由2根φ350 mm改成1根φ500 mm耐磨管(贴耐磨瓷片),取消了弧形筛入料箱。出料管流入缓冲箱中间,缓冲箱中部安装了高150 mm的分料板,缓冲箱下方安装的布料箱使物料直接进入弧形筛,布料箱内两侧安装3块跌落板,垂直角度为30°,跌落板垂直高度为300 mm,跌落板与煤流接触面贴耐磨陶瓷。物料经过3次强制布料,实现了均匀分布,落料可分布于整个弧形筛面。此项改造保证了弧形筛入料的均匀,解决了脱介筛料偏的问题,有效减少了矸石产品带介量。

4 经济效益

通过以上技术改造,二车间介耗由2.5 kg/t降至1.5 kg/t以下。按年入选原煤3.0 Mt/a计算,介质成本按800元/t计算,年节约成本约240万元。预脱介装置和弧形筛入料导流板改造完成后,4台精煤弧形筛每年节约3600×1660 的筛板28块,按照每块筛板9 200元计算,可节约筛板费约26万元。共计创造效益约266 万元/a。

5 结 论

不同的选煤厂由于工艺、设备选型等情况不同,介耗高的原因及跑介情况不同,需准确检测跑介位置,认真分析原因,对介耗高的工艺环节入料流量、浓度、煤泥含量、介质含量等需准确核对测量,为制定应对措施提供依据。

弧形筛脱介能力要保证脱除60%~70%的悬浮液,合格介质段悬浮液脱除量要达到85%以上;磁选机处理能力要满足分流变化,其工况要调整良好,入料浓度和磁性物含量要满足设备要求。这两项是降低介耗的关键因素。