高效低耗快开压滤机与传统快开压滤机的对比研究

2022-06-08于一栋朱宏政

于一栋,朱宏政

(1.北京国华科技集团有限公司,北京 101300;2.安徽理工大学材料科学与工程学院,安徽 淮南 232001)

1 概 述

压滤脱水是选煤厂工作的重要环节,其效果好坏直接影响产品质量[1-3]。早期的板框(或厢式)压滤机由于其脱水后的产品间断卸料、工作循环时间较长,脱水功能单一,对给料浓度要求较高等缺点,逐渐被快开隔膜压滤机所取代[4-6]。快开隔膜压滤机是在传统厢式压滤机的基础上改进而成的,弥补了真空过滤机和板式(或厢式)压滤机存在的不足,从而广泛应用于浮选煤泥的脱水作业[7-9]。

刘志勇[10]采用KMZG450/2000-U型快开隔膜压滤机及其辅助设备对煤泥回收系统进行工艺改造,有效地解决了原压滤机脱水效率低、效果差的问题,为该厂创造了一定的经济效益。廉晓江[11]针对吕梁孝龙煤炭综合物流园区选煤厂次生煤泥量大,浮选尾矿脱水设备能力不足的问题,采用KMZG500/2000-U快开隔膜压滤机进行脱水作业,在最佳的工作条件下,取得了良好的脱水效果。谢鹏考[12]察了KZG型快开隔膜压滤机在祁南选煤厂的应用情况,结果表明,在隔膜压滤机投入使用后,回收煤泥达到日产500~800 t,滤饼水分低于25%,较好地解决了原煤煤质变化、矸石泥化现象严重引起的浮选精煤水分偏高的问题。张金国[13]对比了真空过滤机和浮选精煤隔膜快开压滤机的脱水效果,发现隔膜快开压滤机对入料粒度组成有较好的适应性。并且在相同的入料条件下,压滤机滤饼水分比真空过滤机下降了6~9个百分点,脱水效果显著。

基于以上研究,本文从高效低耗快开压滤机与传统快开压滤机的结构原理[14-15]、压滤效果等影响因素出发,结合实验,分析其应用效果。

2 压滤机结构与原理

2.1 传统快开压滤机

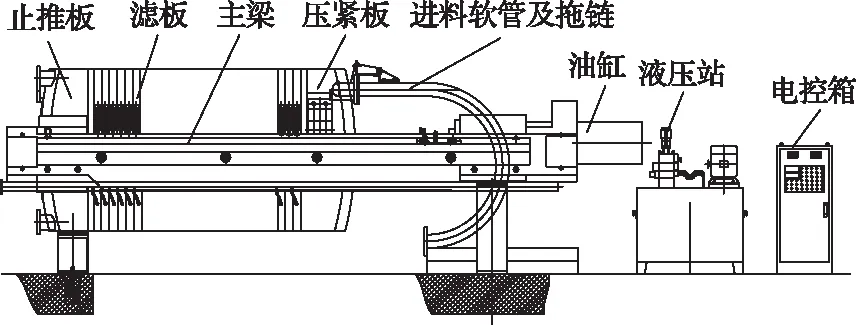

传统快开压滤机主要由机架部分、过滤部分、液压部分、卸料机构和电器控制部分组成(图1),工作时在液压缸的驱动下,滤板之间压紧,相邻滤板之间形成密闭滤室。矿浆由入料泵从固定尾板入料孔给入,矿浆充满滤室开始过滤。在给料压力下,滤液透过滤布经导水孔排出,固体颗粒留存在滤室内形成滤饼。机架主要用于支撑过滤机构,由止推板、压紧板、机座、油缸体和主梁等连接组成。设备工作时,油缸体上的活塞杆推动压紧板,将位于压紧板和止推板之间的隔膜板、滤板及滤布压紧,以保证带有压力的滤浆在滤室内进行加压过滤。

图1 传统快开压滤机结构

其优点在于,固液分离较彻底,可以杜绝滤液必须返回浮选而导致的细泥循环现象,有利于改善浮选效果,此外还可以防止煤泥细粘造成的过滤效果差、复用水质量差的问题。因此,快开隔膜压滤机广泛应用于浮选煤泥的脱水作业。

2.2 高效低耗快开压滤机

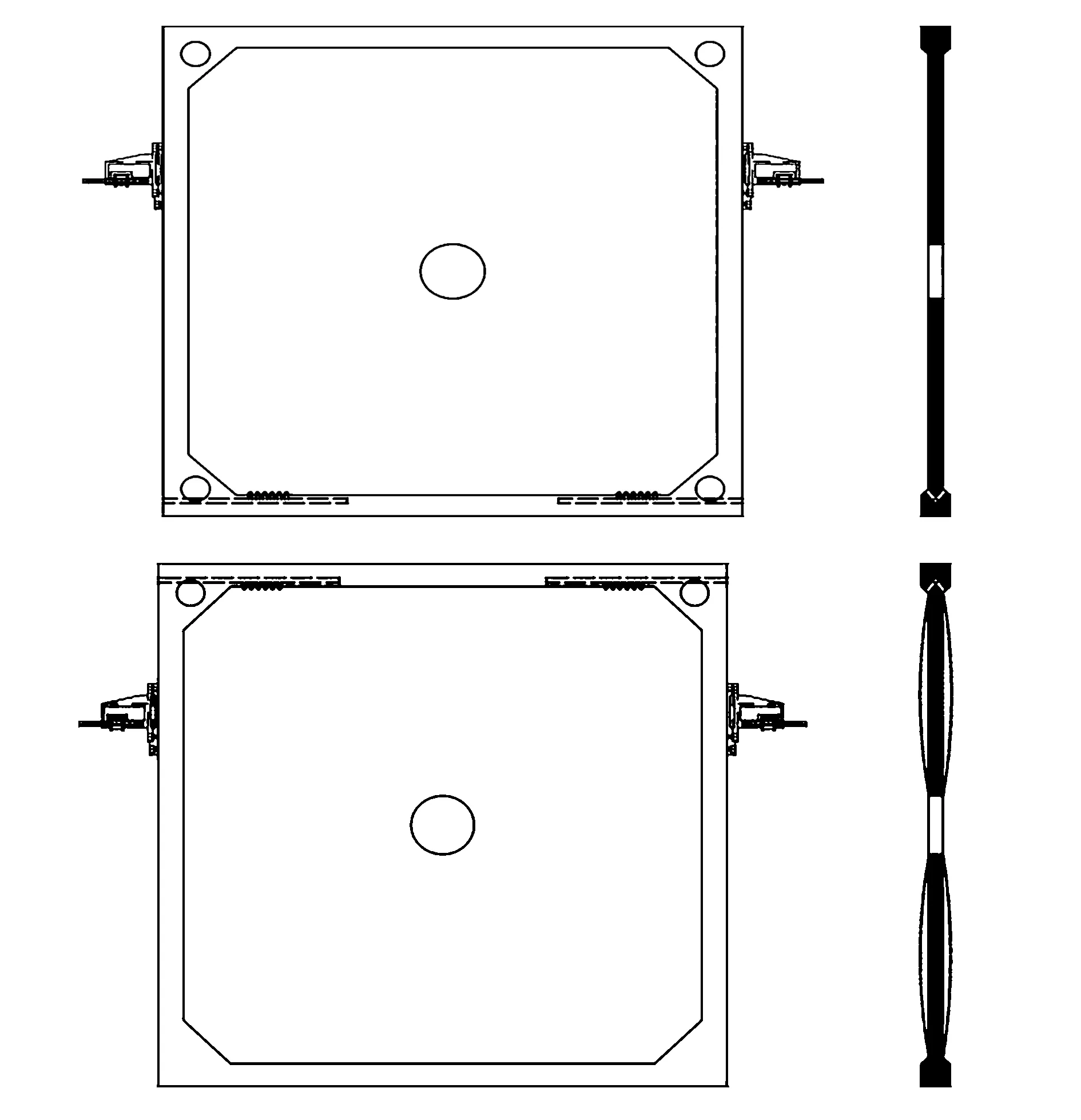

高效低耗压滤机相较于快开式隔膜压滤机,更改了滤板的出水工艺孔,增加了侧吹风脱水过程,通过吹风穿透滤饼层,置换出滤饼颗粒之间的缝隙水,降低了产物的水分,其结构简图如图2所示。

图2 高效低耗压滤机出水孔工艺

3 压滤效果影响因素

传统快开压滤机针对二次浮选精煤脱水的问题,在影响压滤机脱水效果的众多因素中,试验分别考察了原料粒度组成、入料浓度、隔膜压榨时间、反吹风时间、泵的给料时间对传统快开压滤机脱水效果的影响。

3.1 入料浓度与入料粒度组成

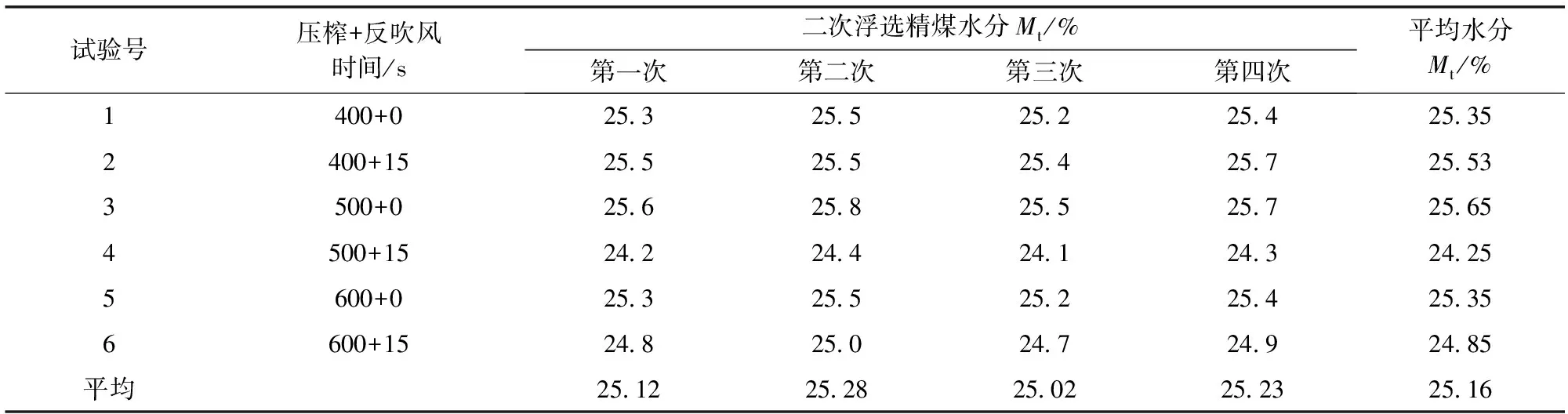

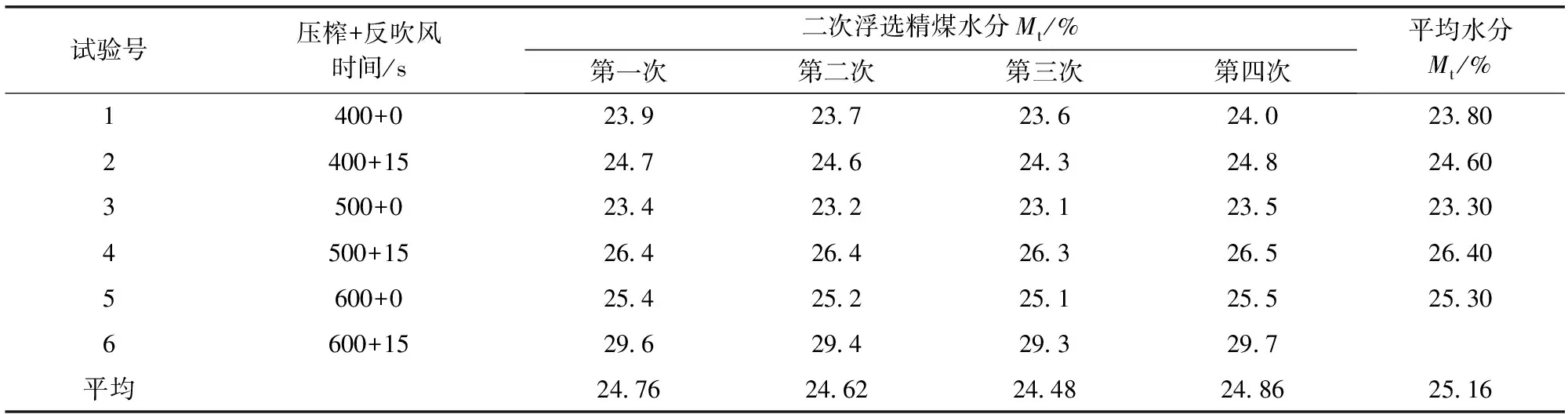

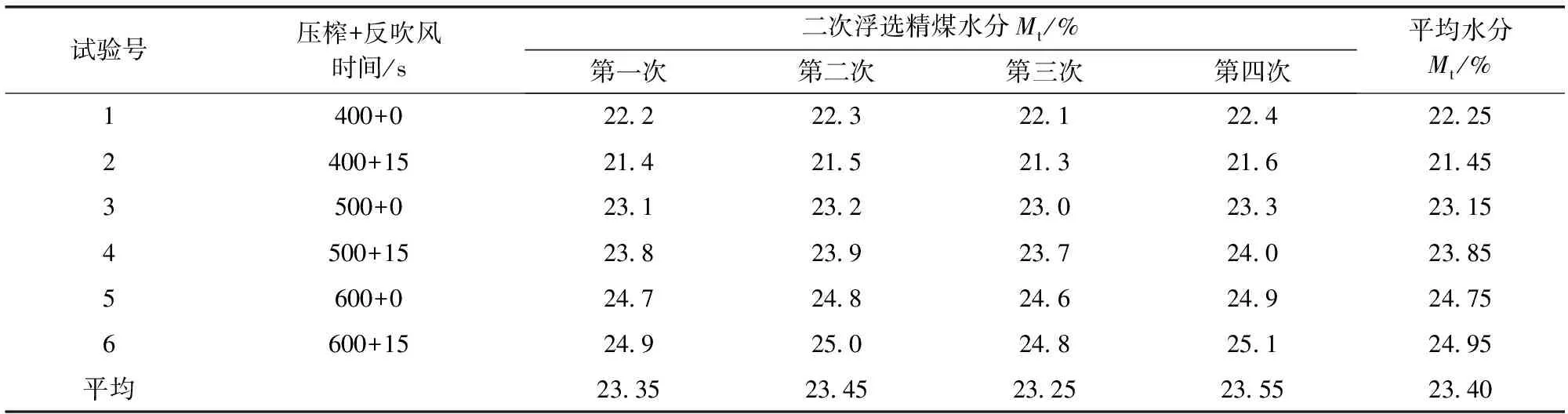

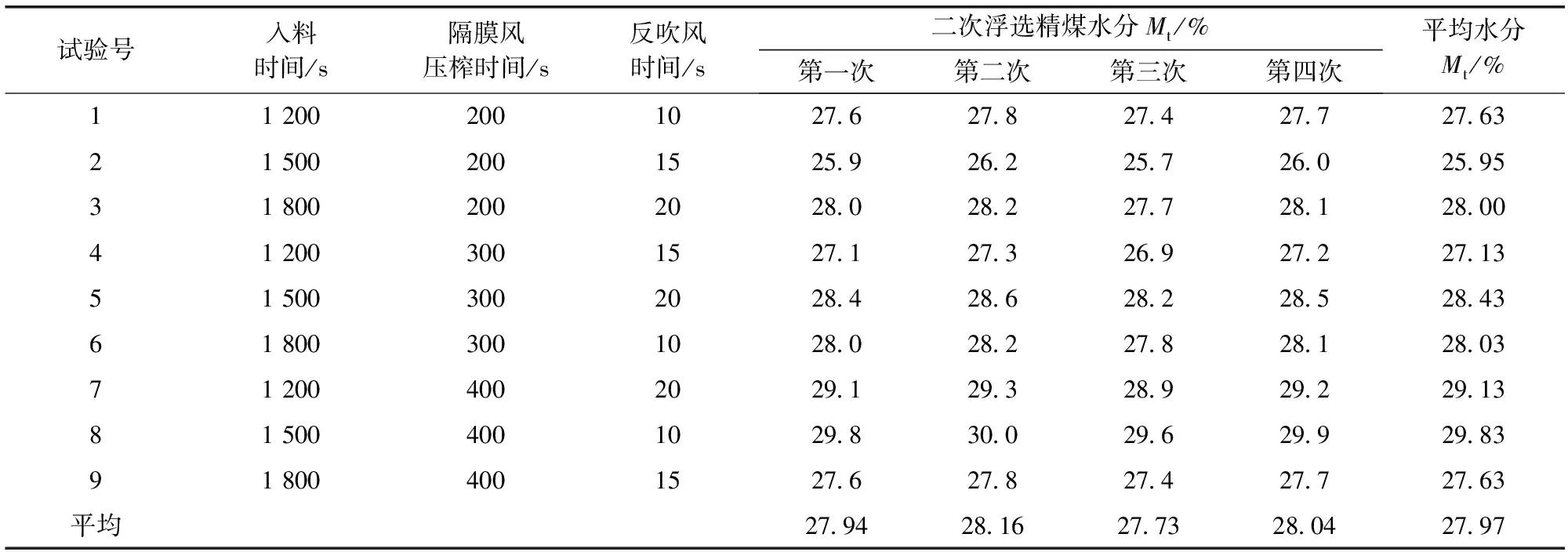

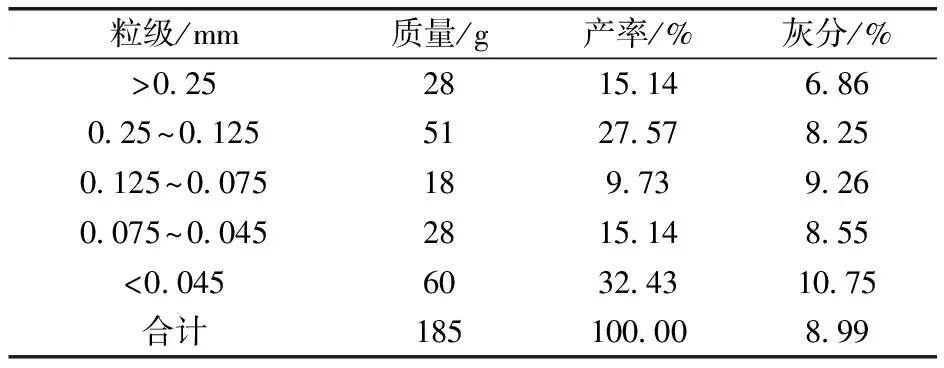

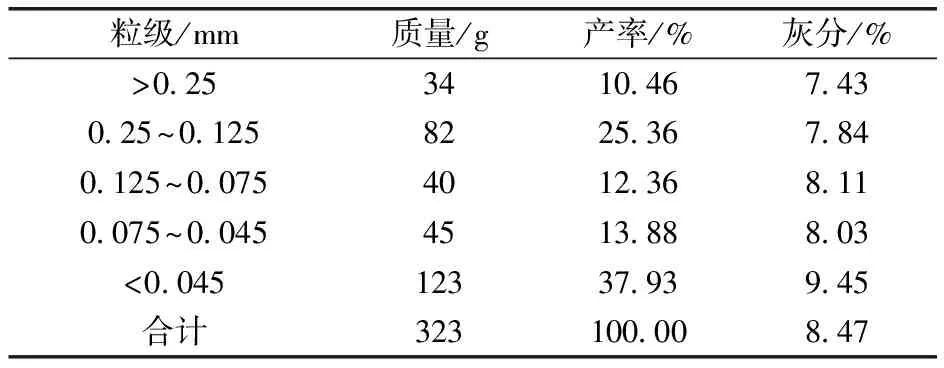

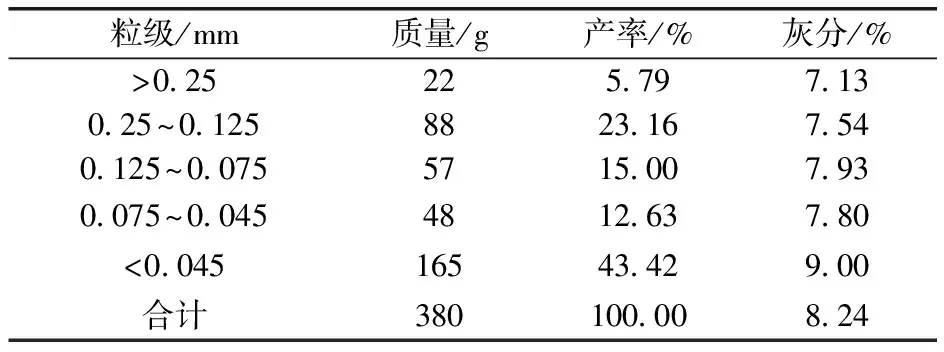

根据生产实际资料,固定隔膜压榨压力为0.65 MPa,压榨时间分别取200 s、300 s、400 s、500 s、600 s,反吹风时间分别取0 s、10 s、15 s、20 s,泵给料时间分别取1 200 s、1 500 s、1 800 s。试验结果见表1~表4。表5~表7分别为浓度185 g/L、197 g/L、211 g/L时粒度及灰分分析。

表1 入料浓度为185 g/L脱水试验结果

表2 入料浓度为197 g/L脱水试验结果

表3 入料浓度为211 g/L脱水试验结果

表4 压滤周期试验结果

表5 入料浓度为185 g/L时粒度及灰分分析

表6 入料浓度为197 g/L时粒度及灰分分析

表7 入料浓度为211 g/L时粒度及灰分分析

从表5~表7看出,对于传统快开压滤机来说,随着入料浓度从185 g/L升高到211 g/L,批试验平均值呈下降趋势,批水分从25.16%降到23.40%。但是从入料粒度方面来看,入料浓度为185 g/L时的入料粒度较粗,入料浓度为197 g/L时的入料粒度中,入料浓度为211 g/L时的入料粒度最细,因此在入料粒度变细的条件下,增加入料浓度的条件下产品水分出现小幅下降,这可能是入料浓度和粒度两个因素共同影响所导致的。

3.2 隔膜压榨时间

传统快开压滤机隔膜压榨时间的影响,由表1~表4知,在入料浓度为185 g/L时,压榨时间从400 s延长至600 s,无反吹时产品平均水分分别为25.35%、25.65%、25.35%,有反吹时产品平均水分为25.53%、24.25%和24.85%;在197 g/L浓度下,压榨时间从400 s到600 s,无反吹时产品平均水分为23.80%和23.30%,有反吹时为24.60%和26.40%;在211 g/L浓度下,压榨时间从400 s到600 s,无反吹时产品平均水分为22.25%、23.15%和24.75%,有反吹产品平均水分为21.45%、23.85%和24.85%。试验数据表明,在低入料浓度条件下压榨时间对产品水分影响不大,而高入料浓度下压榨时间延长,产品水分有增高趋势,这可能是不同时段入料粒度波动导致的。

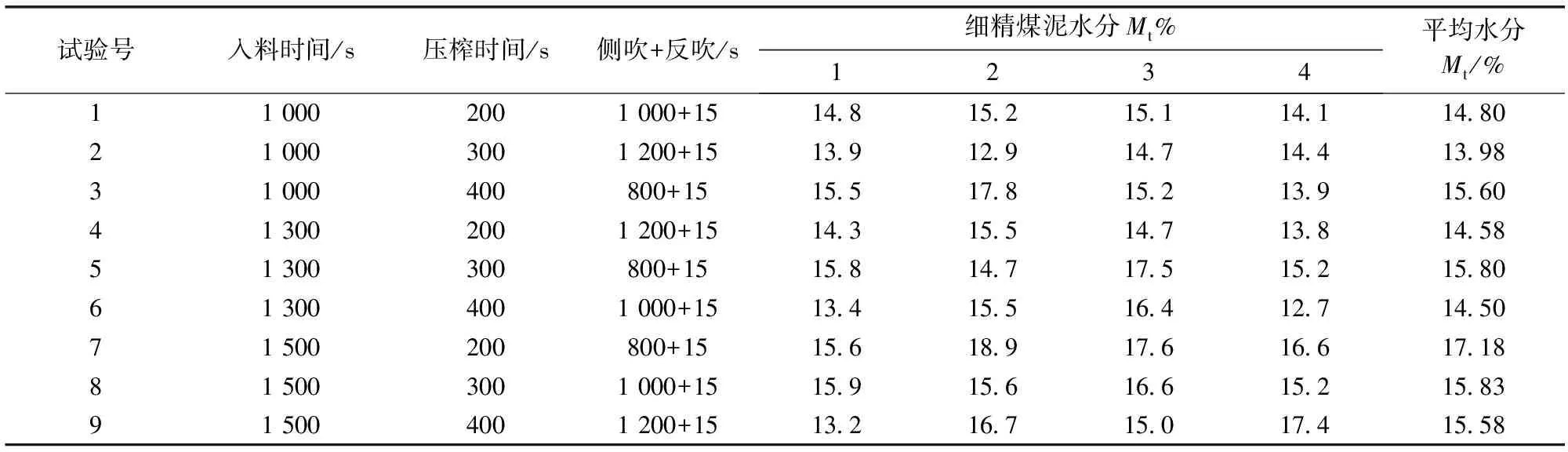

压滤周期对高效低耗压滤机的生产能力影响较大,试验在压榨压力为1.0 MPa,入料浓度为210 g/L的条件下,考察了压滤周期对高效低耗压滤机脱水效果的影响,试验结果见表8。

表8 压滤周期脱水试验结果

从表8的试验结果可以看出,在中心管的反吹风脱水过程和滤饼穿流侧吹风的脱水过程同时存在的前提下,改变泵入料时间、隔膜压榨时间和侧吹时间,所得滤饼水分最低为12.6%,最高为18.9%,平均滤饼水分为15.03%,与传统快开压滤机近3 a日常生产数据相比,平均值低了12个百分点左右。通过正交分析,各个影响因素的影响程度大小顺序为侧吹时间>入料时间>压榨时间,最佳的工作参数组合为低入料时间,长压榨时间和长侧吹风时间。

3.3 反吹风时间

传统快开压滤机反吹风时间的影响,由表1~表4试验数据可知,在入料浓度为185 g/L的条件下,有无反吹产品水分均值为25.45%、24.88%;在入料浓度为197 g/L时,有无反吹产品水分均值24.13%、25.50%;在入料浓度为211 g/L时,有无反吹产品水分均值23.38%、23.41%,表明反吹风对传统快开压滤机脱水效果的影响很微弱,试验中出现随着反吹风时间的延长产品水分升高的现象有可能是由于采样代表性不足引起的。

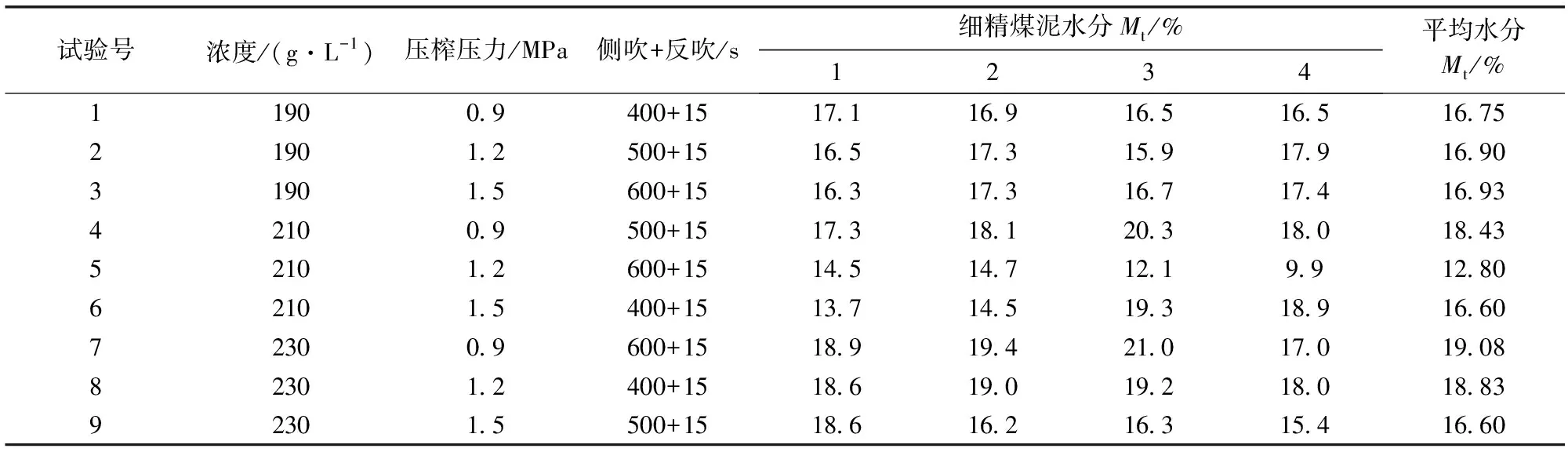

试验在无反吹风的试验条件基础上,增加了15 s的反吹风,考察入料浓度、压榨压力和侧吹风时间对高效低耗压滤机脱水效果的影响,试验结果见表9。

表9 有反吹风脱水试验结果

从表9可以看出,在中心管的反吹风脱水过程和滤饼穿流侧吹风的脱水过程同时存在的前提下,改变泵入料浓度、隔膜压榨压力和侧吹时间,所得滤饼水分最低为9.9%,最高为20.30%,平均水分为16.99%,与传统快开压滤机近3 a日常生产数据相比,平均值低了10个百分点左右。通过正交分析,在有反吹风的条件下,各个影响因素的影响程度大小顺序为入料浓度>压榨压力>侧吹时间,最佳的工作参数组合为中等入料浓度,高压榨压力和中等压榨时间。

3.4 泵的给料时间

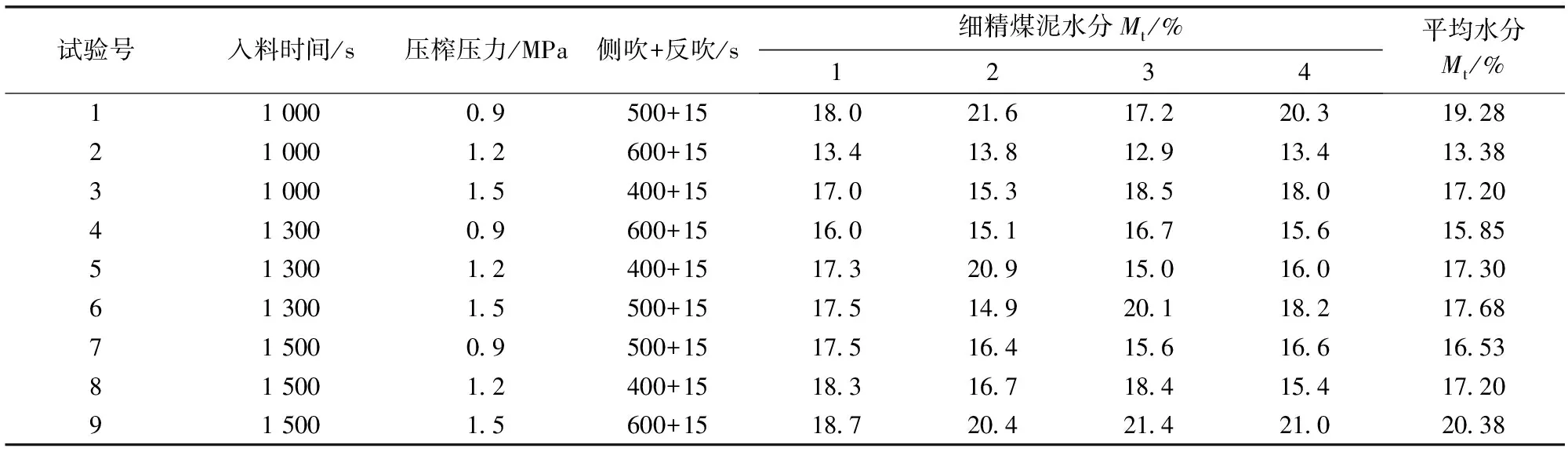

基于侧吹加反吹风脱水的条件下,取压榨时间为180 s,入料浓度为190 g/L,试验考察了入料时间、压榨压力和侧吹风时间对高效低耗压滤机脱水效果的影响,试验结果见表10。

表10 不同入料时间的脱水试验结果

由表10可知,在中心管的反吹风脱水过程和滤饼穿流侧吹风的脱水过程同时存在的前提下,改变泵入料时间、隔膜压榨压力和侧吹时间,所得滤饼水分最低为12.9%,最高为21.6%,平均滤饼水分为17.20%,与传统快开压滤机近3 s日常生产数据相比,平均值低了10个百分点左右。通过正交分析,各个影响因素的影响程度大小顺序为压榨压力>侧吹时间>入料时间,最佳的工作参数组合为低入料时间,中压榨压力和中等压榨时间。试验的周期为1 800~2 500 s。

4 试验结果分析与效益预测

4.1 试验结果分析

传统快开压滤机脱水效果影响因素,通过改变入料粒度、提高入料浓度来改善传统快开压滤机的脱水效果,以期获得最低的滤饼水分。而延长隔膜压榨时间、延长反吹风时间对脱水效果没有显著性的影响。因此,在现有传统压滤机的基础上,无论是调整工作参数还是调整结构参数都难以大幅度地降低浮选精煤水分。而高效低耗压滤机是在传统快开隔膜压滤机的基础上增设滤饼穿流侧吹风脱水过程,能有效脱出滤饼孔隙水,实现滤饼水分降到18%以下的目标。

4.2 效益预测

(1)经济效益:减少运输成本,年节约运费190.93~265.85万元;提高水的重复利用率,减少选煤厂用水量,每年可节约水资源1.91~2.66万t(按芦岭厂年入洗原煤量300万t计算),2017年统计精煤产率40.28%,运费100元/t。

(2)社会效益:由于精煤产品水分的下降,提高了产品质量,满足了用户需求,保证了精煤销量;避免了无效运输及精煤随水分流失造成的资源浪费和环境污染,社会效益显著。

5 结 论

(1)强气压穿流滤饼脱水过程能大幅度降低产品水分,在入料浓度、入料时间、隔膜压榨压力和压榨时间、穿流侧吹时间等诸因素中穿流侧吹时间是最重要的因素,且各因素的贡献率与原料特性有关

(2)高效低耗快开压滤机最佳的工作参数为:侧吹风时间800~1 000 s,侧吹风压力0.5~0.6 MPa,给料压力0.6 MPa,给料时间800~1 000 s,压榨压力1.0 MPa,压榨时间300~500 s,反吹风压力0.5~0.6 MPa,反吹风时间15~40 s,整个过滤周期2 400 s左右。

(3)当精煤粒度构成不变时,用高效节能快速压滤机替代传统快开压滤机能使浮选精煤水分降低3.85%~5.35%,效果显著。