选煤厂压滤机入料工艺仿真模拟研究

2019-07-25冯曙庆

冯曙庆

(霍州煤电集团吕梁山煤电公司洗煤厂,山西 方山 033100)

0 引 言

压滤机主要有上部入料、中部入料、中上部入料下部入料等这几种入料方式,入料方式的不同,会造成压滤机虑室中的压力、流体流速迥异[1]。压滤机虑室其他条件一样,限定入料压力在某个确定值,若给压滤机不同的入料,则压滤机虑室流体流速分布情况千差万别,进而影响了滤饼的形成时间。要想滤饼快速形成,提高压滤机工作效率,只有控制住虑室中的流体流速均匀分布。入料方式的不同,也造就了虑室中的压力分布情况差异迥然,若在生产过程中,虑室压力过于集中化,就会对滤板和滤布的使用寿命造成严重影响,进而给选煤厂提高了维修支出。

为了减小选煤厂经济成本,论文利用Fluent计算机模拟软件对压滤过程进行仿真,通过仿真模拟研究,分析入料工艺中的压力和流体流速分布,并结合生产实际情况,确定出最优入料工艺方式。可为压滤机的选型、设计等提供理论支持。另外适宜的入料工艺能够提高压滤机生产效率,节约生产成本,最重要的是还会降低滤饼水分,有效降低滤布的损伤,有利于机械化生产。

1 压滤机结构及工作原理简介

1.1 压滤机结构

支撑系统、吹风系统、液压系统、液压收集系统、自动控制系统、执行机构等各个系统组成了压滤机的结构。固定头板、活动尾板、孔板、盲板、主装液体液压缸、辅助液体液压缸、隔开膜片泵、滤液收集装置等组成压滤机执行机构[2]。

用来支撑整个系统的是固定头板、机架并和孔板闭合组成的虑室。滤板又由孔板和盲板组成,在液压系统作用下,他们压紧,煤泥水这时就通过料孔进入,经过滤布过滤作用产生固液分离,这样滤饼就形成了。

液压系统主要提供动力,压滤机的打开关闭也是液压系统实现的。煤泥水在高压过滤过程中,液压系统会让压滤机一直处于闭合状态。完成后压滤机的卸饼状态靠主副液压系统共同作用完成。

用来收集和分流滤板中的液体是滤液收集系统完成。每一个滤板都安装有滤液管,煤泥水经过固液分离后,滤液就会通过滤液管集中到滤液溶装桶内,滤液溶装桶内装有传感器,传感器能够监测感知是否高压过滤是否顺利实现。

压滤机在高压过滤煤泥水时,虑室需要高压空气,因为只有在高压空气的作用下,滤饼中的残留水分才能被吹离,进一步满足较低含水量的滤饼,这个过程就需要吹风系统来控制完成。

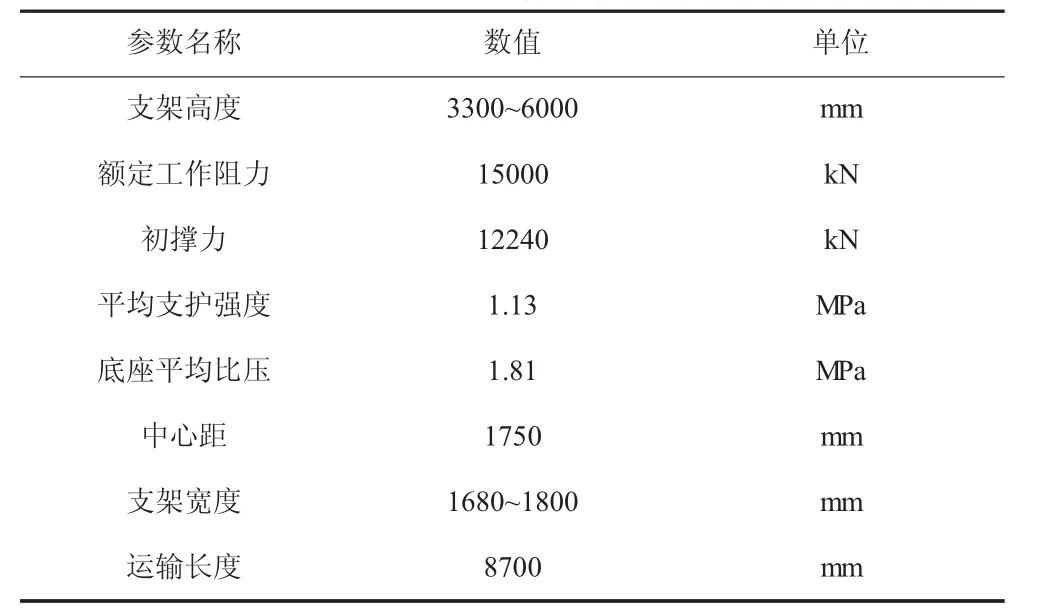

压滤机结构的部分重要技术参数详见表1。

表1 主要技术参数统计表

1.2 工作原理

压滤机分为矿浆填充、加压过滤、排水吹风、自动卸饼等四个工作过程,正常情况,压滤机循环时间约为10~12min[3]。压滤机工作原理的几个阶段如下:

矿浆填充阶段:在煤泥水送入压滤机之前,液压泵启动,使主液压缸推动活动板,这时相邻滤板相互紧贴,进而为矿浆充填创造空间。随即隔膜泵自动启动,运用管道迅速把矿浆液输送到各自虑室中。

加压过滤阶段:在上个阶段结束后隔膜泵继续运转,使得每个充满矿浆液的虑室形成压力差,煤泥水中的绝大数水分会被过滤掉,过滤出来的液体经过排水槽和排水板排到规定区域。

排水吹风阶段:在排水的过程中,滤饼就慢慢形成,随着滤饼的成型,水分慢慢减少,这个时候滤液桶中的水位低于阀限时,就会自动显示信号,隔膜泵随即停止运转。虑室会把高压空气压进滤布和排水沟槽中间,强行排走滤饼周围的水分,避免滤饼倒吸,引起反弹。在高压作用下,空气强行进入滤饼颗粒空隙中,将空隙中的水分强行排出,我们称之为空气换水。

自动卸饼阶段:液压泵启动,在其运转下,主液压缸活塞推动活板进行首次卸饼,随后各组辅助液压缸一次完成卸饼。

2 建立Fluent仿真模拟模型

2.1 仿真模拟数学原理

压滤机处理煤泥水过程,就像多孔介质流体渗流作用[4],附加的动量损失就是由内部损失和粘性损失之和。

式中:Si为动量;D为阻力系数;C为惯性系数;Μ为粘性系数;ρ为密度;v为固液混合速度。

仿真模拟中阻力系数和贯性系数借鉴Ergun[5]方程

式中:ε为孔隙率;Dp2颗粒直径均值。

2.2 建立模型

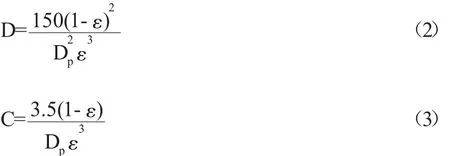

三维仿真模拟时,虑机过滤面积取200m2,虑室高度取40mm,滤饼的长宽为1800mm×1800mm。因此次模拟三维流体流动,我们采用的是六面体网格,也就是说用六面体进行了块体网格的划分。

结合选煤厂压滤机的实际工作状态,为研究三种入料方式工艺,建立的仿真模拟模型详见图1所示,其中滤室厚度模型中取的50mm,虑室入口直径取80mm,虑室高和宽均取的是1800mm,滤布厚度按实际尺寸定为2mm。

图1 入料方式仿真模型图

3 仿真模拟分析

3.1 上部入料工艺仿真结果分析

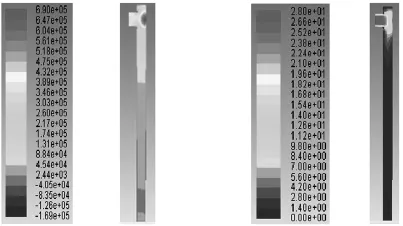

在建立的三维模型中,施加初始条件,待模型运行稳定后,创造实际生产状态,设置相应参数对压滤机滤室产生过滤作用进行仿真模拟。上部入料工艺在压滤机滤室中压力、流体流速仿真模拟如2所示。

图2 上部入料方式虑室压力和流体流速

从仿真模拟图2看出,虑室中刚加入煤泥,并且煤泥还未形成滤饼这个过程,压力从上面到下面是一种由大变小的变化趋势。而从入料口方向分析,压力是先变小再增大的变化过程,应力集中在入料口的盲板处,此种情况说明滤板局部会受到很大的冲击载荷作用。若长时间处于这种状态下,必然造成滤布破损,加之孔板与盲板之间力的不均衡性,材料硬件会发生变形破坏。从图中可以读出,底部区域明显比两侧压力值小,原因是煤泥在运到底部位置时,会受到滤板阻碍的作用,进而造成煤泥率先向这个区域运动。从流体流速云图可知,煤泥在上下流动过程中,在入料口速度达到最大值,并随着入料口方向不断衰减,从虑室上下煤泥速度也在不断减小。从整体上看,只有在入料口附近速度变化较大,其他区域正较为均匀,而且是从上往下流动。

3.2 中部入料工艺仿真结果分析

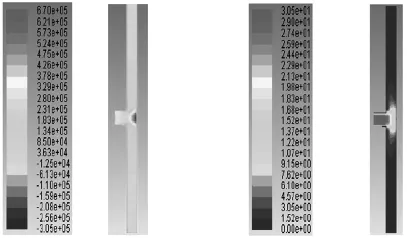

在建立的三维模型中,施加初始条件,待模型运行稳定后,创造实际生产状态,设置相应参数对压滤机滤室产生过滤作用进行仿真模拟。中部入料工艺在压滤机滤室中压力、流体流速仿真模拟如3所示。

图3 中部入料方式虑室压力和流体流速

中部入料工艺仿真模拟压力云图可知,压滤机刚加入煤泥时,煤泥沿着虑室入口方向,压力从大变小变化,压力又从小增大,盲板集中了大量应力,分析其原因,是煤泥刚入速度造就的。因为煤泥速度大,必然引起滤布阻碍,显然煤泥也对滤布产生局部冲击。从虑室竖直方向分析,压力在中间最大,而在两侧是衰减的。从流体速度云图分析,煤泥不仅从水平方向穿过滤布,而且会上下同时运动进而产生滤液,在入口处其流速达到最大。从入口方向来看,煤泥流速是慢慢变小的,在入料口处,煤泥速度也是在向两侧递减的。

3.3 下部入料工艺仿真结果分析

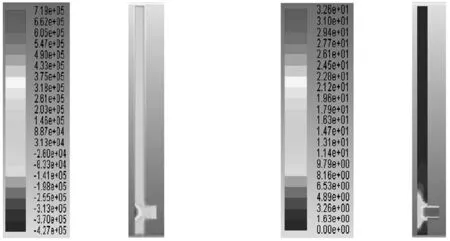

利用计算机仿真下部入料工艺过程,煤泥在液压虑机的虑室作用过程中压力和流体流速的仿真结果如图4所示。

图4 下部入料方式虑室压力和流体流速

从上图4压力云图可以看出,沿着虑室入口方向,煤泥在被运作过程中,其压力是由大变小再变大,而且局部区域集中了大量压力,因为煤泥在送入虑室中时,经过滤布的过滤,相应增加了阻力,因而下部入料口必然会受到较大冲击作用。另外,从滤室竖直方向观察,发现压力由下往上先增大,再减小,在震动作用下,煤泥向两侧运动过程中会发生固液分离,进而滤液进入滤室。流体流速云图观察得出,下部入料管中达到了最大流速,因煤泥同时向上向下运动,入料口盲板处流速要比其他区域小很多,主要是因为流体在盲板区域形成了涡流现象。入料口盲板因其率先接触煤泥,底部与入料口之间整体出现较大流速,再从入料口向上方向观察,发现煤泥速度渐渐变小。

4 三部入料工艺对比分析

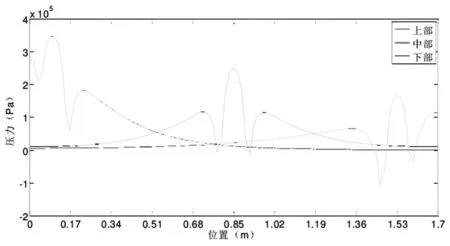

为了比较三部入料工艺优劣,确定最佳入料方式。把三部入料工艺中煤泥刚进行过滤流程的仿真模拟结果,导入matlab软件中,三种压力曲线结果如图5所示。

图5 三部入料压力曲线图

由图5可知,三部入料工艺均会产生压力集中,都会冲击滤板。但是上部入料工艺对滤板产生压力最大,中部入料工艺次之,底部入料工艺压力最小。从图中也能看出无论采用上部入料工艺还是下部入料工艺,均会造成较大压力于滤室顶部和滤室底部。当运用下部入料工艺时,在滤室中部反而产生了负压,这不利于滤饼的生成,运用中部入料工艺上下运作过程中受力较为均匀,就压力来看,采用中部入料工艺较为适宜。

为了比较三部入料工艺优劣,确定最佳入料方式。把三部入料工艺中煤泥刚进行过滤流程的仿真模拟结果,导入matlab软件中,三种速度曲线结果如图6所示。

图6 三部入料速度曲线图

从三部入料速度曲线图看,在煤泥刚输送进滤室中时,三种入料工艺的入料管中煤泥速度都是处于峰值。但从入口煤泥速度来看,下部入料工艺最大,中部次之,下部入料工艺最小,主要是因为下部入料工艺的煤泥较快充填。在三部入料工艺中,入料口区域均存在小于其他区域的流速,因为这三步入料工艺煤泥在进入时均会产生涡流。上部入料工艺煤泥是向下流动的,中部入料工艺的煤泥同时向上向下均会流动,下部入料工艺煤泥不仅向下也会向上流动,但是入料口向下流动速度大于上部流速,因而煤泥率先在底部吃满。单就煤泥流速来看,中部入料工艺较好。

综上,结合入料工艺煤泥压力和速度,三部入料工艺中采用中部入料工艺效果最佳,也是最有利的。

5 结 论

通过对压滤机结构说明,工作原理介绍,利用计算机仿真软件对三部入料工艺的煤泥在虑室中压力和流速进行了模拟,可以得出以下几个方面的结论:

1)压滤机是由支撑系统、吹风系统、液压系统、液压收集系统、自动控制系统、执行机构等系统组成;压滤机要完成对煤泥水处理,需要经过矿浆填充、加压过滤、排水吹风、自动卸饼等四个工作过程。

2)根据流体介质等原理,建立仿真模型,设置约束条件,对三种入料工艺煤泥在虑室中的压力和流速进行了仿真模拟。

3)通过对三种入料工艺压力、流速模拟分析、比较,得出中部入料工艺是最为合适,也是压滤机处理煤泥水的最优入料工艺。