选煤厂中煤和矸石煤泥水处理工艺的优化设计与实践

2019-09-20郜伟强

郜伟强

(山西焦煤霍州煤电集团吕梁山煤电有限公司 选煤厂,山西 吕梁 033102)

吕梁山煤电有限公司选煤厂(以下简称吕梁山选煤厂)隶属于山西焦煤霍州煤电集团有限责任公司,是一座处理能力达3.75 Mt/a的炼焦煤选煤厂。选煤工艺为选前脱泥有压三产品重介质旋流器+粗煤泥三锥水介旋流器+煤泥机械搅拌浮选;主要产品为11级冶金中硫焦精煤(Ad不大于10.50%,St,d不大于1.00%),副产品为洗混煤(Qnet,ar不小于16.72 MJ/kg)和煤泥。

该厂历年来主要对主选工艺和精煤煤泥水处理系统进行改造[1-3],没有对中煤和矸石(以下简称中矸)煤泥水处理工艺进行改造,致使中矸煤泥水系统存在诸多问题,难以满足生产要求。

1 存在问题

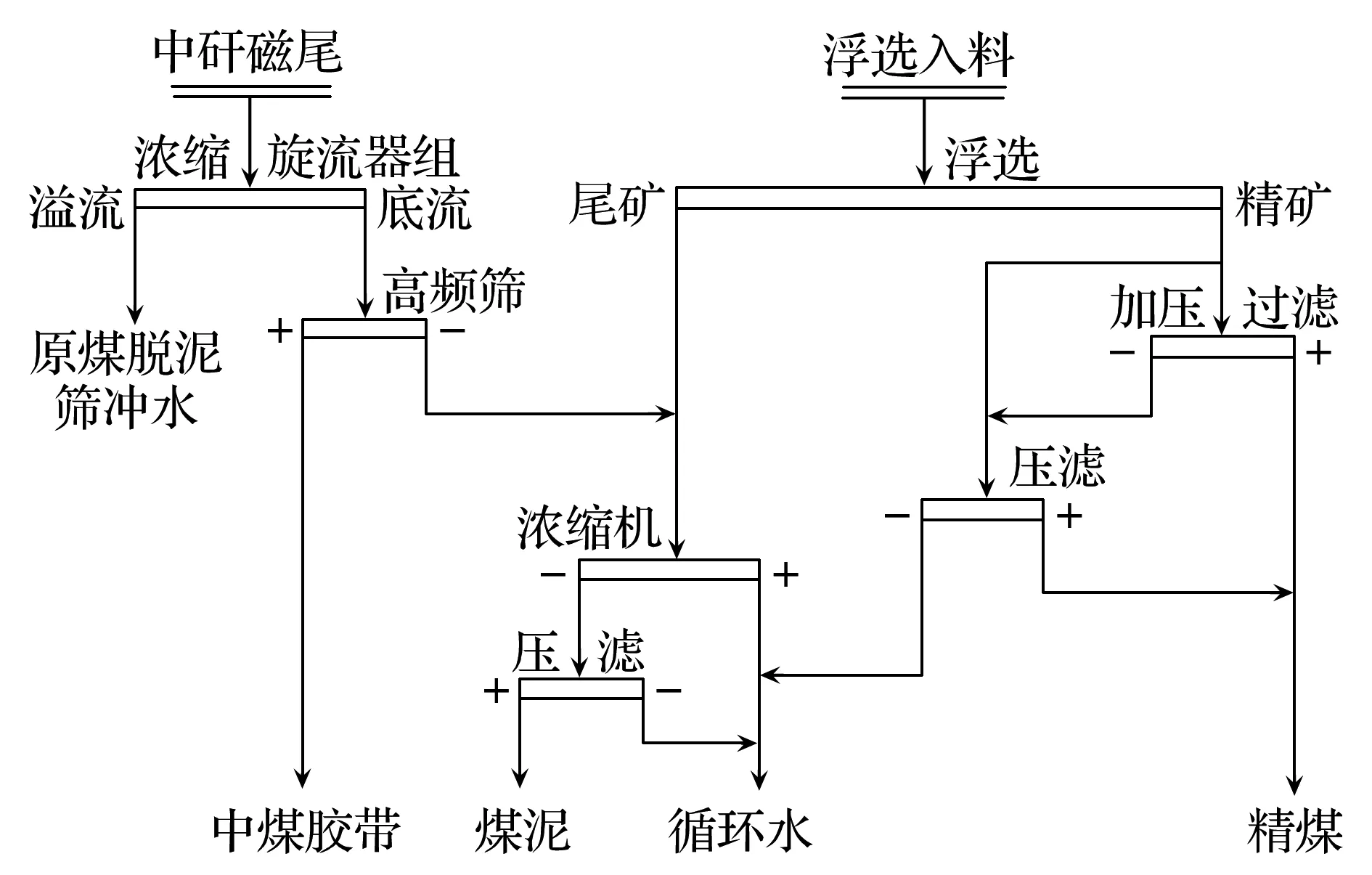

该厂原设计中矸煤泥水为混合处理,中矸稀介质经磁选后,尾矿采用旋流器组进行浓缩分级,其中溢流作为原煤脱泥筛冲水,底流则经过高频筛脱水分级后,筛上物掺入中煤,筛下产物则自流进入煤泥浓缩机,与浮选尾矿一同组成煤泥副产品,其部分流程如图1所示。

图1 原设计中矸煤泥水处理工艺

从图1可以看到,煤泥在进入中矸系统后并没有得到充分有效分选,而是大部分按粒度(0.35 mm)分级后作为中煤和煤泥产品,分选过程比较粗放。该厂煤泥产品灰分仅为55%左右,外销后作为周边煤泥再选厂的入选原料。研究表明,此煤泥经过再次浮选后,精矿(Ad不大于14%)产率最高可达到25%以上[4],说明这一部分煤泥仍有较高的回收利用价值。

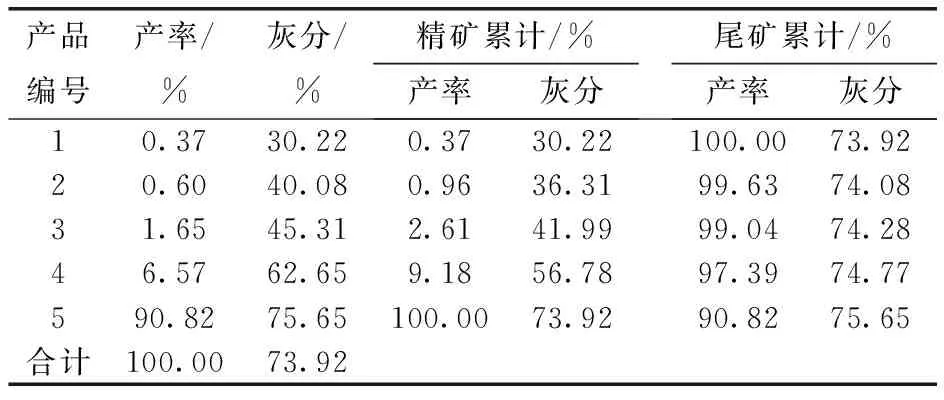

该厂对中矸磁选尾矿高频筛筛下水进行了分步释放浮选试验[5](见表1),结果表明,高频筛下的物料中仍然存在着相当一部分低灰物料,直接作为尾煤泥将导致资源浪费。若将此部分物料进行浮选,以精煤灰分10.50%计算,精煤理论产率可达到约14%。但实践中发现,这一部分煤泥水直接浮选效果不佳,其可燃体回收率仅为20%~25%,可浮性极差[6]。从工艺流程中可以看到,这一部分煤泥水有一部分是来自于矸石系统,鉴于细粒度矸石易泥化的特性[7-9],应在其进入浮选作业前将其提前排出。

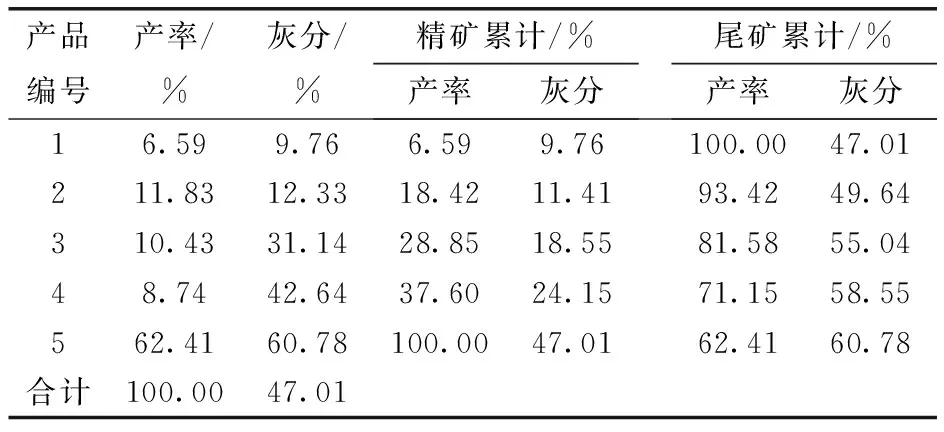

表1 中矸磁选尾矿高频筛筛下物分步释放试验结果

2 中矸煤泥水优化设计方案

2.1 工艺改造思路

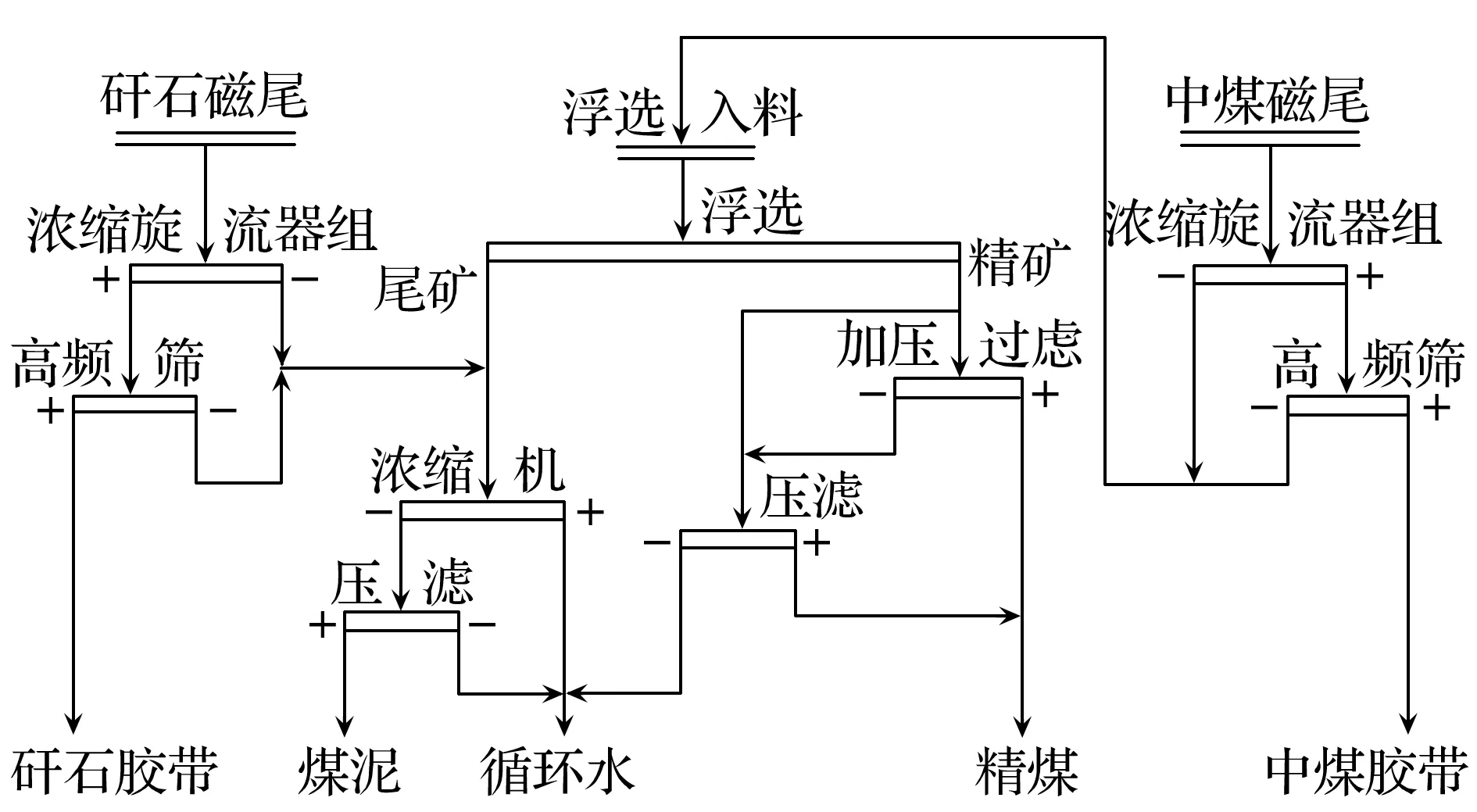

通过检测分析,选煤厂生产系统存在的主要问题是中矸煤泥水没有得到有效分选,直接掺入了煤泥产品,导致尾煤泥灰分偏低[10-11]。解决这一问题的途径是将这一部分可回收的煤泥水进入浮选作业。为防止矸石细泥参与浮选后恶化浮选过程,需要将中矸煤泥水进行分离,分设中煤稀介质桶和矸石稀介质桶,并将后续磁选、浓缩分级环节进行隔离,仅中煤泥进入浮选,矸石煤泥则进入尾煤泥浓缩机。主要流程如图2所示。

图2 改造后的中矸煤泥水处理工艺

2.2 改造内容

改造工程以节约投资为前提,充分利用现有闲置设备,调整各环节煤泥水走向,并增设了矸石磁选尾矿浓缩分级环节。根据选煤厂实际情况,在车间二层平台增设了矸石磁选尾矿浓缩旋流器组和矸石磁选尾矿高频筛,并充分利用一层泵场所闲置的三个煤泥水桶,将原有中矸磁选机分为中煤磁选机和矸石磁选机,将矸石稀介和中煤稀介分别处理;通过管路调整,使中煤煤泥水中0.35 mm以下粒度级物料进入浮选机,矸石煤泥水中0.35 mm粒度以下物料仍进入煤泥浓缩机,粗颗粒物料则分别掺入中煤和矸石。

3 改造效果

3.1 各产品数质量变化

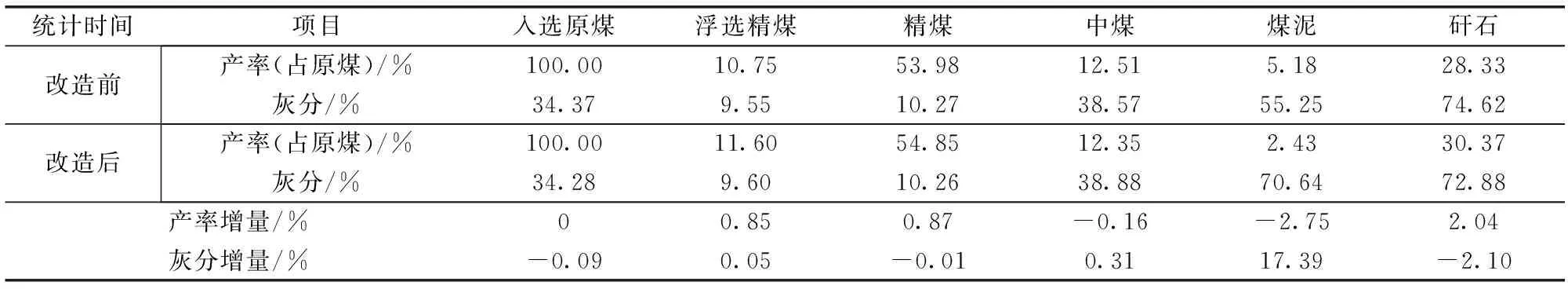

依据改造前及改造后运行稳定的生产数据统计,可以对改造前后各产品数质量变化进行对比(表2)。从表2可以看到,由于浮选精煤产率上升,全厂精煤产率升高0.87个百分点,且产品灰分没有明显变化,而煤泥产率则下降50%以上,煤泥平均灰分上升至70%以上。

3.2 改造后的煤泥检测情况

对改造后的尾煤泥进行了分步释放浮选试验(表3),结果表明,精矿产率仅为0.37%,而精矿灰分已超过30%。说明煤泥中所含的有效成分极少,已无回收利用价值,应作为矸石处置。

3.3 效益评价

改造完成后,由于煤泥不作为产品销售,应剔除煤泥废弃处置费用,综合计算得到每年可增加经济效益1 130.68万元。

表2 改造前后各产品数质量平衡表

4 结 语

技术数据的检测以及经济、社会效益的分析表明,吕梁山选煤厂开展的中矸煤泥水优化改造工程取得了较为满意的成果。

(1)对于炼焦煤选煤厂来说,中矸煤泥水混合处理工艺在经济效益上并非最优。为实现优质炼焦煤资源的最大化回收,应将中煤、矸石煤泥水分别处理,并对其中有效成分进行再次回收。

表3 改造后煤泥分步释放试验结果

(2)国内许多炼焦煤选煤厂采用中矸煤泥水混合处理的传统工艺,吕梁山洗煤厂遇到的问题在多家选煤厂也都存在。吕梁山选煤厂突破原设计工艺瓶颈,进行了改造探索和实践,取得了较为显著的经济和社会效益,在类似选煤厂有较为广泛的推广基础和应用价值。