给煤机溜槽预埋螺杆加固方法的研究与实践

2021-06-10翟中朝

翟中朝

(山西焦煤西山煤电 斜沟选煤厂,山西 兴县 033602)

1 概 况

斜沟选煤厂有储煤仓11个,给煤机138台,给煤机入料溜槽固定方式均为预埋螺杆。自投产以来,经过8 a使用,部分溜槽法兰与漏斗口下底面之间出现了10~20 mm的间隙(图1),细颗粒煤易跑出,污染周边环境,也加快了预埋螺杆和给煤机入料溜槽的腐蚀速度。同时由于螺杆变形,螺母无法紧固,部分给煤机入料溜槽的预埋螺杆出现了松动和螺纹失效的问题。此种问题大部分集中出现在产品仓,该厂有4个30 000 t级产品仓,布置形式为圆形排仓[1],仓体直径30 m,仓体高65 m,每个产品仓下有给煤机16台,总计64台。因产品仓给煤机集中,空间受限且楼板下方有事故池,楼板荷载不足,无法从地面安设支柱加固溜槽。针对此种情况,利用给煤机入料溜槽上部空间及漏斗口钢筋混凝土结构优势,采用植筋方式制作抱箍,并用索具螺旋扣对入料溜槽进行拉紧后重新加固。

图1 漏斗下底面与溜槽法兰结合面间隙示意

2 成因分析

2.1 不同类型给煤机上下部件之间的连接关系

(1)GLD系列带式给煤机[2]、往复式给煤机的入料溜槽与漏斗口下底面的连接方式相同,如图1所示,不同点在于带式给煤机由地面HM200型钢立柱制作的平台支撑,而往复式给煤机是直接通过法兰与入料溜槽连接,大部分承重受力点在预埋螺栓上。现场生产过程中,为确保混煤下料通畅,带式给煤机入料溜槽上多安装有振捣器。

(2)振动给煤机的入料溜槽、入料收集箱与漏斗口下底面之间的连接方式与带式给煤机基本相同,主机承重也由地面HM200型钢立柱制作的平台支撑,而运动部件则通过柔性部件(即钢丝绳与拉伸弹簧)与漏斗上固定的槽钢支架连接。

2.2 预埋螺杆松动

(1)施工矫正因素:预埋螺杆的施工精度低[3],在混凝土未完全凝固前,施工人员二次敲击矫正,造成螺杆出现左右活动余量,后期加载时,缺陷螺杆失效,造成其他螺杆受力增加,逐渐失去紧固作用,造成入料溜槽上法兰和漏斗底面之间缝隙增大。

(2)物料因素:为确保物料进入给煤机运动部件后不向后抛料,各类型给煤机入料溜槽底板都会倾斜一定角度[4],来自物料的自重会通过斜板传递给预埋螺杆。预埋螺杆承受剪切力和拉力,同时给煤机运动部件的送料过程,会增大预埋螺杆上的剪切力。

(3)维检人员因素:使用过程,因螺母锈蚀,部分维检人员会对准预埋螺栓上的螺母进行敲击,也是造成预埋螺杆松动的原因。同时,维检人员在紧固螺母时,若不进行卸载(即放空漏斗物料),紧固力矩会相应增大,造成螺杆所受拉力增大,也是螺杆松动的原因之一。

(4)腐蚀因素:随着使用时间的延长,入料溜槽法兰与漏斗底面结合处的胶料或密封用素水泥碳化失效[5](现场发现该部位绝大多数无密封痕迹),造成腐蚀物随预埋螺杆向内蔓延,也是预埋螺杆松动的原因之一。

以上主要是针对带式给煤机预埋螺杆松动的主要因素进行了分析,针对这些因素制定了改善方案。振动给煤机、往复式给煤机或其他类型给煤机松动的原因也与此相似。但往复式给煤机因其整机自重除驱动部分外最终受力点在预埋螺栓上,同时因曲柄连杆机构的往复运动造成振动较大,因此往复式给煤机入料溜槽的预埋螺杆更容易出现松动现象,预埋螺杆的使用周期明显低于带式给煤机和振动给煤机。

3 加固方法

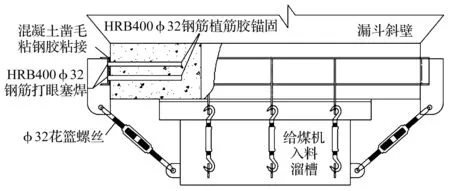

总体方案是将漏斗口钢筋混凝土作为主承重载体,首先用锚固植筋[6]、焊接的方法将20#A型槽钢制作成一圈抱箍,作为给煤机入料溜槽的二次加固连接体;其次用索具螺旋扣将入料溜槽和上方抱箍进行连接拉紧;再者利用灌浆料、粘结剂将原有入料溜槽法兰与混凝土的结合面进行密封,如图2所示。本次方案论述主要针对带式给煤机,其他类型给煤机入料溜槽预埋螺杆的加固可参考此方案,基本方法相同,具体如下:

图2 加固示意

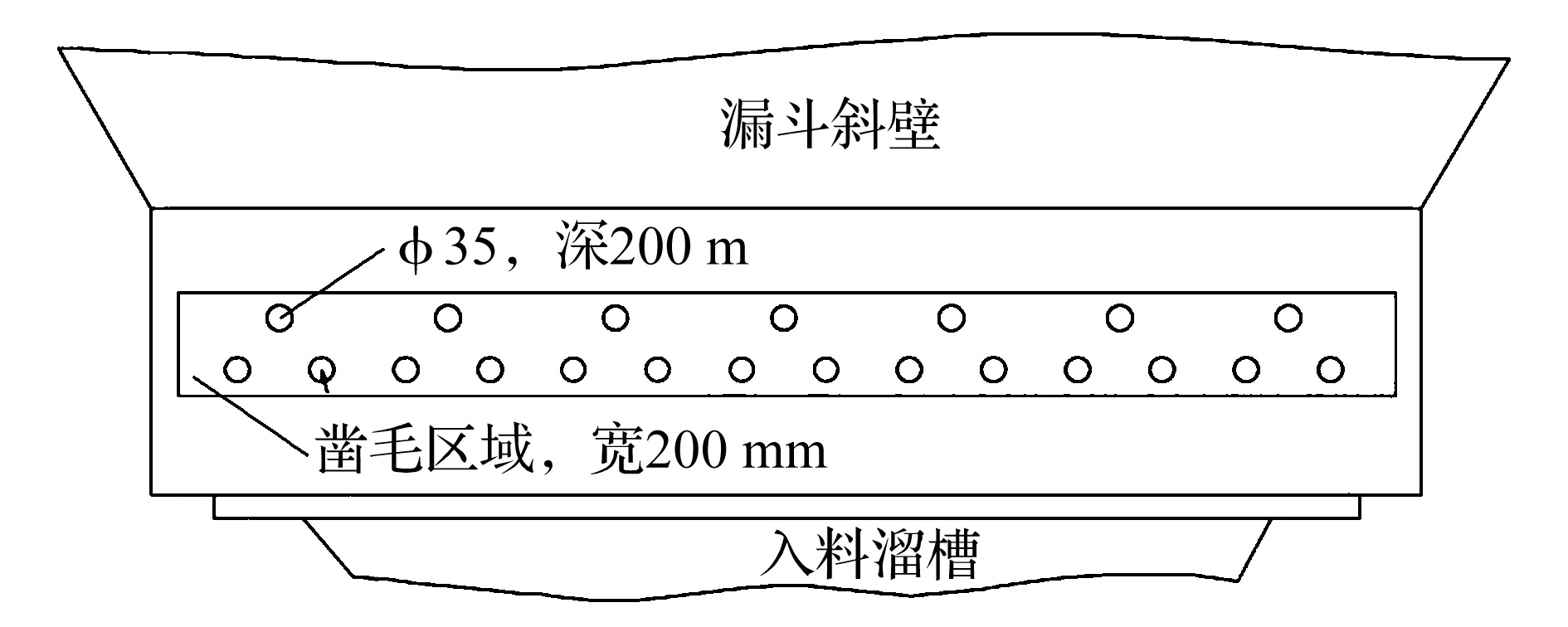

(1)基层处理和钻孔:对安装抱箍的漏斗口钢筋混凝土表面进行清理、凿毛,清理和凿毛宽度为200 mm。水钻钻孔,钻孔直径35 mm,深度200 mm,每面双排钻孔、孔距300 mm,如图3所示。钢筋:采用HRB400级钢筋[7],钢筋抗拉强度设计值fy=360 N/mm2。水钻钻孔要依据储煤仓施工图纸错开钢筋,若钻头碰到钢筋可适当调整开孔位置。

图3 钻孔位置示意

(2)安装固定抱箍,加固采用20#A型槽钢,槽钢开孔且在槽口上焊接吊耳,开孔位置对应墙体开孔位置。槽钢开孔后打磨除锈,刷2 mm厚粘钢胶粘贴于对应的混凝土墙体上[8],并使用膨胀螺栓进行预紧固定,再使用∅32钢筋植筋胶锚固[9],待粘钢胶固化后对槽钢与钢筋连接部分进行满焊。锚固必须采用符合《混凝土结构加固设计规范GB 50367—2013》要求的胶粘剂,采用能承受动力作用的A级胶,采用专门配置的改性环氧树脂胶粘剂或改性乙烯基脂类胶粘剂。

(3)焊接耳板式吊耳[10],在给煤机入料收集箱或入料溜槽上焊接耳板式吊耳,与抱箍上的吊耳对应,完成后对溜槽进行打磨除锈、刷环氧富锌底漆一遍、环氧富锌面漆两遍。

(4)安装索具螺旋扣,安装前放空该漏斗内物料,清理入料溜槽法兰与漏斗底面结合处缝隙内的杂物,并向缝隙内打入耐腐蚀和粘结性较好的密封胶。用50 t千斤顶将给煤机入料溜槽顶回原位置,安装上索具螺旋扣并预紧,同时拧紧预埋螺杆上的螺母,螺杆螺纹损坏可考虑套丝或直接焊接。完成后,去掉千斤顶,待胶料凝固后可正常投入使用。

上述为主要加固内容,后期可依据实际情况,使用厚12 mm及以上的钢板适当加宽给煤机入料溜槽法兰,并使用筋板将其与入料溜槽外板焊接,新法兰与旧法兰对接处要满焊。该方案为地面安设支柱进行加固的替代方案,主要应用在施工空间受限、地面荷载不足的场所。若条件足够,仍建议采取地面安设立柱加固的方法,也可以两种方案混合使用。

4 应用效果

斜沟选煤厂先后对32台给煤机入料溜槽进行加固,首先是通过制作抱箍及吊耳、安装索具螺旋扣的方式降低了给煤机入料溜槽上预埋螺杆所受的拉力,如图2所示。其次是入料溜槽法兰紧固后,使用胶料将入料溜槽法兰与漏斗口底面之间的缝隙密实,阻止跑冒滴漏,通过图1、图3对比可看出,图1中所出现的缝隙已全部填充密实。3 a使用期间,修复过的入料溜槽法兰处预埋螺杆没有松动或锈蚀加剧现象,抱箍、吊耳受力点完好,法兰处未有跑冒滴漏情况出现,整体使用工况满足需求。

5 结 语

给煤机入料溜槽预埋螺杆加固方法的成功应用,减少了溜槽的二次更换和混凝土预埋件的修复费用,同时节约了因溜槽更换和修复需要清仓和停产的费用。结果表明,采用制作抱箍和使用索具螺旋扣(花篮螺栓)拉紧为主的加固方法,在空间受限场所的使用中证明了其有效性和经济性,遏制了现场隐患的进一步恶化,取得了良好效果,可作为选煤厂所有储料仓入料溜槽预埋螺杆加固的参考方案。