剥皮银亮棒材表面缺陷浅析

2019-09-19张永妍王刘涛

张永妍,王 强,王刘涛

(埃斯科特钢有限公司 安徽马鞍山 243001)

随着我国工业现代化的快速发展,汽车、航空、高端装备制造等行业对原料的要求越来越高。银亮材具有精度高、表面无缺陷,良好的机械性能[1]-[3],是各种高端制造行业的最优原材料。埃斯科特钢棒材深加工生产线主要生产弹簧钢、轴承钢、齿轮钢等剥皮银亮棒材,规格范围为φ10 mm-φ40 mm。在生产过程中发现,棒材表面会产生马氏体、震痕、划痕、螺旋纹等缺陷[4],严重影响棒材疲劳寿命。因此,有效的防止剥皮银亮材的表面缺陷是银亮材生产的关键。

1 表面缺陷类型浅析

1.1 表面马氏体

表面马氏体是指在加工过程中剥皮银亮棒材表面产生的一层“白层”,如图1。针对疑似马氏体组织的出现与马钢技术中心进行了分析,分析认为有两种原因:一是该组织为加工硬化诱发马氏体,在500℃时,由于外应力作用珠光体发生形变导致晶格畸变,诱发马氏体。二是由于棒材剥皮时,刀具与棒料摩擦产生高温,棒材表面珠光体迅速奥氏体化,后经乳化液快速冷却,抑制了奥氏体扩散性分解,产生马氏体。因此,在生产过程中加大乳化液流量、降低棒材的进给速度,可以有效的抑制表面马氏体的产生。

图1 表面马氏体组织

1.2 螺旋纹

螺旋纹是指在银亮材加工过程中,表面出现螺旋状的纹络,如图2所示。由图可知,螺旋纹为连续过渡界面,无应力集中区;螺旋纹深度最大为17.4μm。该缺陷影响剥皮材的表观质量,严重时会造成疲劳断裂。在生产过程要防止此类表面缺陷的产生,磨削和碾光是解决此类缺陷的有效途径。埃斯科特钢根据生产的需要,配置了一条砂带磨生产线,从而有效的避免了此类缺陷的产生。

图2 表面螺旋纹

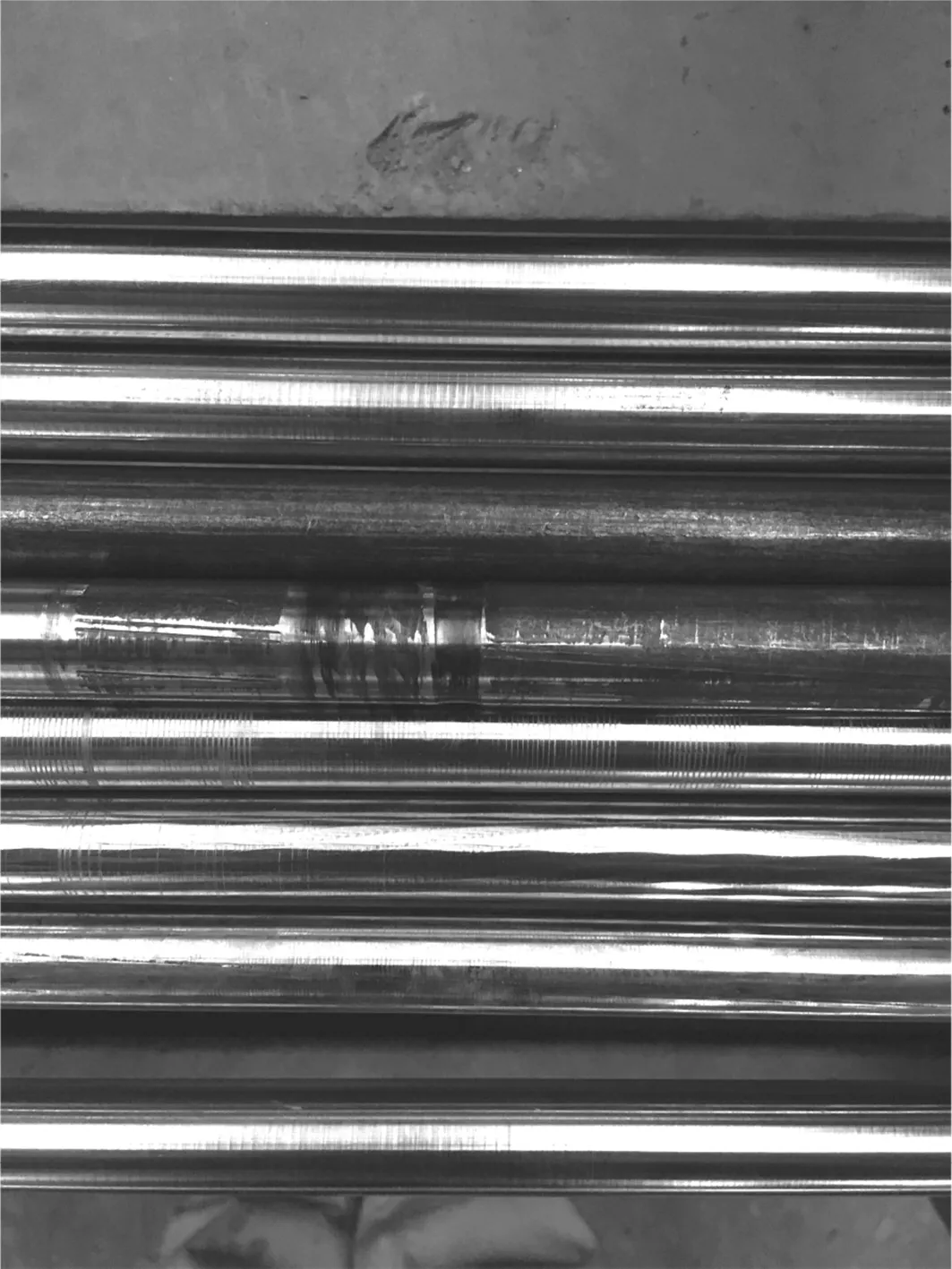

1.3 划痕、震痕

划痕是指硬物在银亮材表面造成一条或多条连续或断续的直线形沟槽,如图3所示。震痕是指在银亮材剥皮或矫直过程中,棒材由于四向震动在某一固定位置出现较密集的不规则划痕,如图4所示。划痕是由于在生产过程中来料过大或设备中的突起点与棒材表面接触造成一条或多条连续或断续的划伤。因此在生产过程中要定期点检设备,防止划伤的出现。震痕是由于棒材的倍尺长度较短的情况下,棒材进入剥皮机后抖动,刀具在棒材某一固定位置出现较密集的不规则划痕。

图3 划伤表面缺陷

图4 震痕表面缺陷

1.4 烧伤

烧伤是指棒材表面的黑色烧痕,如图5所示。烧伤是由于在剥皮的过程中拉料小车出现故障停止前进,刀具在同一位置切削时间太长,热量增加对棒材造成烧伤,出现黑色的烧痕。

2 结论

在棒材深加工生产过程中,棒材表面会产生马氏体、螺旋纹、震痕等各种类型缺陷。

图5 烧伤表面缺陷

针对棒材表面马氏体缺陷,是由于棒材表面加工硬化,诱发马氏体组织。

针对螺旋纹、划伤、震痕、烧伤等表面缺陷,是由于棒材加工过程中机械损伤造成的。