纳米喷涂轧辊在CSP产线上的应用

2019-09-19刘树伟王宏军周庆升李耀辉张云锦王鸿翔

刘树伟,王宏军,周庆升,李耀辉,张云锦,王鸿翔

(马钢股份公司第一钢轧总厂 安徽马鞍山 243000)

马钢CSP生产线于2003年10月份投产。带钢在前机架温度较高,板坯产生二次氧化铁皮,易压入轧辊,造成轧辊表面不光洁,且下机后辊面的氧化膜剥落较为严重。F2机架工作辊换辊辊吨位为1300 t,且因带钢表面压氧缺陷的处理均采用定量方式进行磨削,辊耗指标居高不下。借助于纳米喷涂技术在轧辊表面的处理,改善轧辊表面质量,提高换辊吨位。

1 马钢精轧机组工作辊表面氧化膜的特点

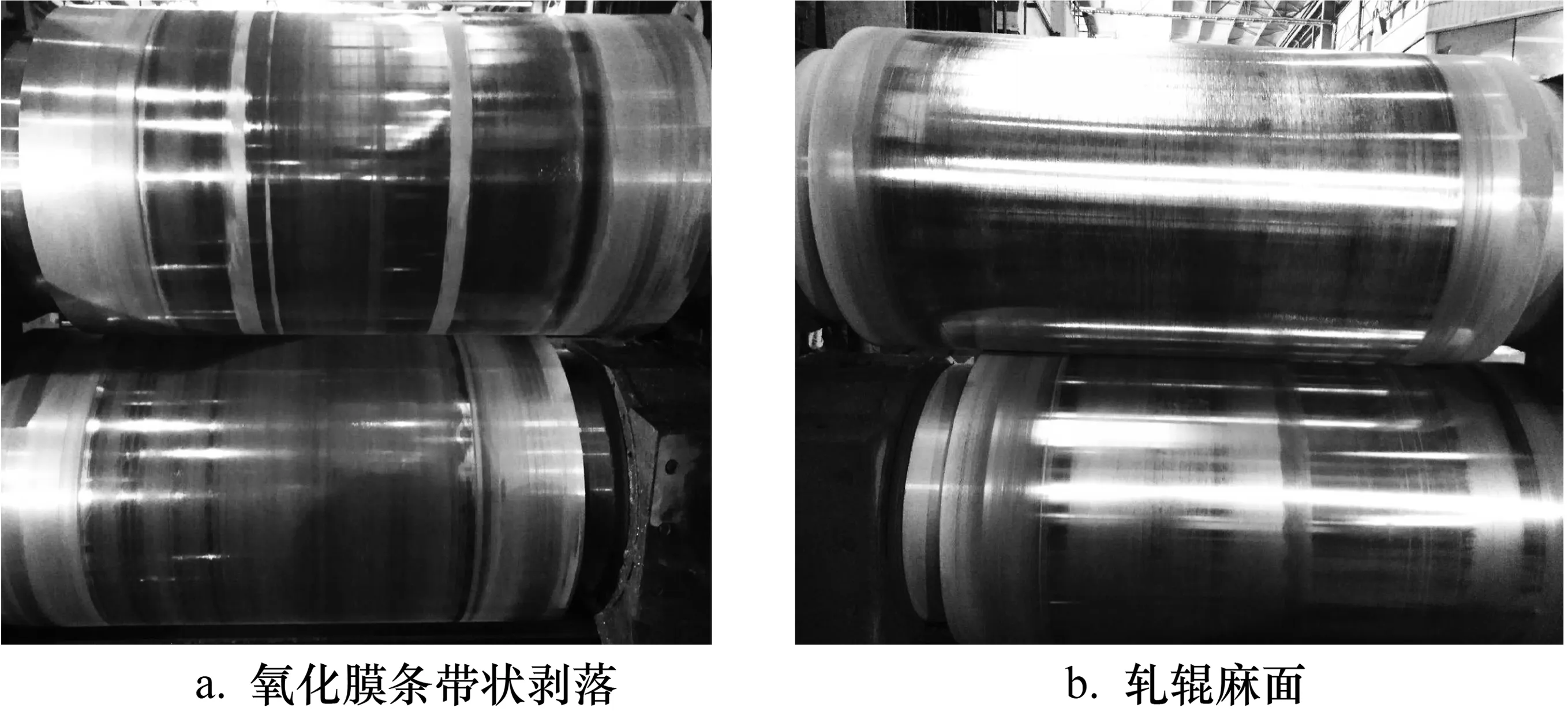

马钢CSP热连轧生产线的精轧机组是由7架CVC轧机组成的,F1和F2工作辊材质为高铬钢。目前,该生产线年产量约180万t,其中,70%以上的带钢为冷轧基料,主要轧制钢种为SPHC、SPHC2,带钢规格为(2.0-5.0) mm×1272 mm,F2机架换辊吨位为1300 t,薄规格主要以SPA-H、SAE1006B为主,下机后工作辊表面状态如图1所示。下机后的F2工作辊氧化膜辊剥落严重,剥落呈条带状或呈现麻面,见图1(a);下工作辊偏操作侧氧化膜剥落更为严重,见图1(b)。

由于轧辊氧化膜剥落具有一定的遗传性,当上游机架发生氧化膜剥落时,则必然会造成下游机架在轧辊相应的位置发生剥落。

图1 F2机架下机轧辊表面情况

2 马钢精轧机F2工作辊氧化膜剥落的原因

依据CSP现场情况分析,轧辊表面的接触负荷包括以下两个方面:变形区内带钢对轧辊的轧制力、支撑辊与工作辊之间的周向应力,工作辊表面的热应力是由于工作辊与带钢接触传热和变形区外水冷和空冷的激冷激热而产生的[1]。工作辊在连续转动过程中,轧辊所受到的接触应力、热应力会发生周期性变化,在以上两种应力的交互作用下,轧辊表面的氧化膜与轧辊基体之间容易产生微观裂纹,轧辊表面的氧化膜剥落就是裂纹的扩展和周向交变剪切应力综合作用的结果;轧件在变形区内存在前滑和后滑,轧辊氧化膜通过变形区会受到交变剪切应力:在前滑区剪切力指向出口,而在后滑区剪切力指向入口,如图2所示这种交变剪切力促使裂纹扩展,当氧化膜与轧辊基体的黏附力小于剪切力时,氧化膜就在裂纹处开始出现剥落[2]。

3 喷涂轧辊与普通轧辊的使用情况对比

3.1 纳米减磨涂层喷涂基本工艺流程

对于轧辊而言,纳米减磨涂层的喷涂工艺流程如下:

(1)工作辊面原始数据采集(辊径、原始硬度、表面质量,材质分析等);

(2)辊面清洗;

(3)毛化处理、辊身喷涂,尽量保证其均匀性;

(4)在辊面局部位置上作工艺校验、自然冷却、封孔;

(5)对喷涂效果进行相关检测形成报告。

3.2 喷涂轧辊上机试用生产情况

2018年3月份,F2机架工作辊进行第2次喷涂,之后上机生产,生产情况统计如表1所示。

表1 CSP线F2机架工作辊纳米喷涂上机及生产情况

3.3 喷涂轧辊上机试用的效果对比

(1)轧辊喷涂后表面质量情况

图2 喷涂轧辊辊面

经喷涂处理工艺,轧辊辊面形成了一层致密光滑的浅灰色涂层,涂层厚度在0.3 mm右,涂层基本保持与CVC辊形曲线的一致。

(2)喷涂轧辊与普通轧辊下机后的表面情况

图3显示普通轧辊下机后磨损较严重,辊面氧化膜呈环带状剥落,且面积较大,而喷涂轧辊下机后辊面状态良好,形成均匀的蓝黑色氧化膜。统计结果表明:F2普通轧辊平均轧制1442吨SAE1006B,轧辊下辊表面氧化膜剥落严重;F2喷涂轧辊上机轧制4934吨,SAE1006B,轧辊下机的辊面状态良好,没有产生裂纹、凹坑、小剥落等缺陷,经测量下机轧辊涂层还有剩余。

图3 普通轧辊下机表面情况图

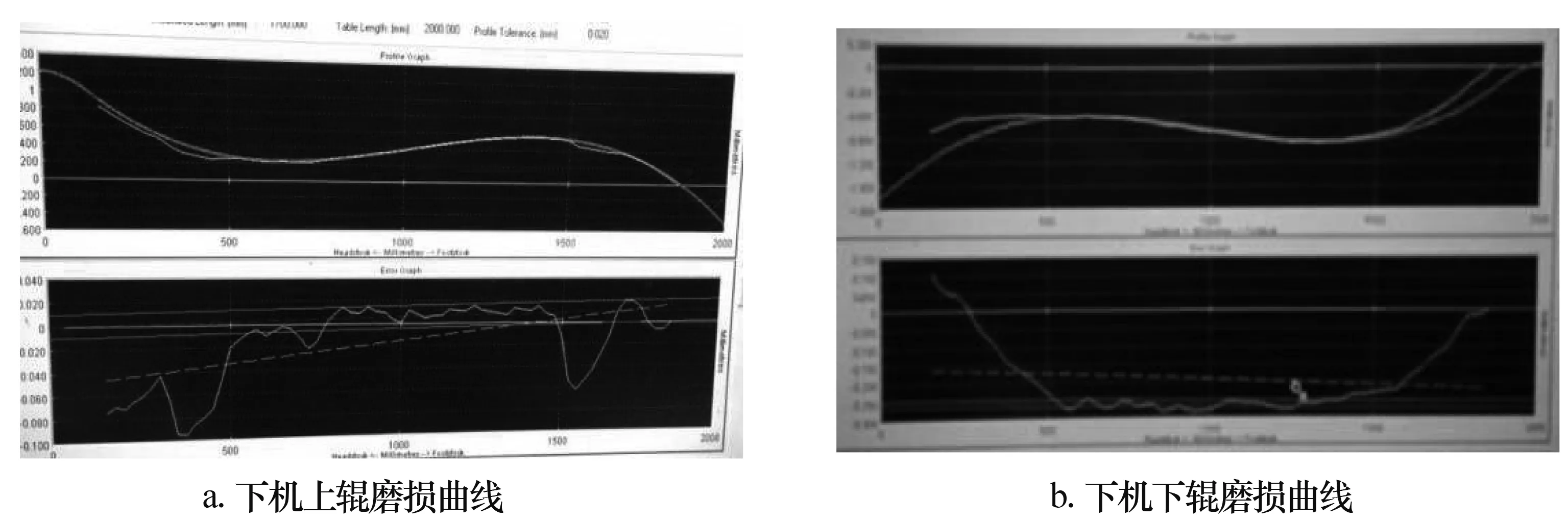

(3)喷涂轧辊下机辊形曲线磨损情况

图4、图5显示了下机后上、下工作辊的磨损情况和磨损曲线。由图5可看出,上工作辊的磨损量较小,而下工作辊的磨损量大于上工作辊。

图4 喷涂轧辊下机表面情况

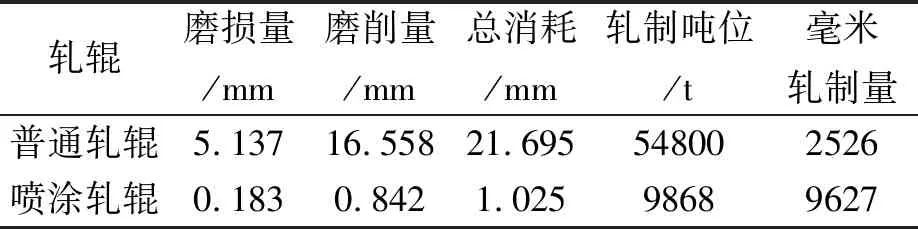

普通轧辊和喷涂轧辊使用磨损量的测量统计结果如表2所示。

图5 下机后工作辊的磨损曲线

表2 轧辊辊形磨损误差

在轧制工艺和板坯条件一致的情况下,普通轧辊与喷涂轧辊辊形磨损的主要影响因素为轧辊表面硬度、粗糙度和轧辊表面氧化膜的形成状况[3]。由于喷涂轧辊形成的氧化膜良好,所以,喷涂轧辊在线磨损量较小。

(4)喷涂轧辊与普通轧辊生产SAE1006B规格带钢的板形情况

喷涂轧辊与普通轧辊通过板形仪回放对比,喷涂轧辊在生产SAE1006B钢种时,其板形无明显差别。

(5)带钢表面质量

F2喷涂轧辊与普通轧辊通过表检仪图片对比,喷涂轧辊在生产SAE1006B钢种时,其表面质量无明显差别,如图6-9所示。

图6 喷涂轧辊轧制2.3带钢的板形

(6)喷涂轧辊与普通轧辊下机的磨削情况

为了客观地评价喷涂轧辊的试用效果,对比数据采用2018年轧制SAE1006B钢种普通F2工作辊的使用数据,轧辊下机后均为正常磨削,对比数据见表3。

图7 普通轧辊轧制2.3带钢的板形

图8 喷涂轧辊轧制SAE1006B的表面情况

图9 普通轧辊轧制SAE1006B的表面情况

从上表可看出,普通轧辊轧制SAE1006B在机生产平均吨位为1442 t,毫米轧制量为2526 t/mm,喷涂轧辊在机生产吨位为4934 t,毫米轧制量为9627 t/mm,喷涂轧辊毫米轧制量较普通轧辊高7101 t,增长幅度为281%。

4 结论

通过对马钢CSP生产线精轧机组工作辊的表层氧化膜与纳米涂层的使用分析,可得到以下结论:

(1)轧辊氧化膜的剥落机制是轧辊氧化膜在变形区内在交变剪切应力、正向压应力和热应力的综合作用下使得裂纹扩展并相互连接最终导致剥落。

(2)与普通轧辊相比,纳米喷涂处理后的轧辊具有良好的耐磨性,所形成的氧化膜不易剥落,换辊吨位提升显著。

(3)控制轧辊氧化膜的关键是在氧化膜初期的形成时的控制和中后期氧化膜的保护。可采取措施有:投用辊缝润滑系统、增强工作辊冷却能力、保证刮水板效果、优化烫辊制度和轧制节奏、优化负荷分配、合理调整除磷机压力减少板坯氧化铁皮的粘接等措施,投用喷涂轧辊后基本解决轧辊氧化膜的剥落问题[4]。