1580 mm热轧机组中间坯镰刀弯分析及控制实践

2019-09-19娄亚彬

娄亚彬,朱 彪

(马钢股份公司第四钢轧总厂 安徽马鞍山 243000)

1 概述

马钢热轧1580 mm机组是一条定位于硅钢及薄规格酸洗板等高附加值产品的产线,要求热轧机组具备更高的控制精度、更好的产品质量。中间坯镰刀弯对精轧机轧制稳定性以及产品尺寸精度都起到重要的作用[1]、[2]。本文通过对中间坯机理的分析、主要影响因素的探讨,从加热温度均匀性、粗轧导卫对中策略、粗轧末道次压下量、粗轧工作辊磨损规律、粗轧轧机刚度改善等方面进行改进,取得了明显的改善效果。

2 中间坯镰刀弯定义及形成机理

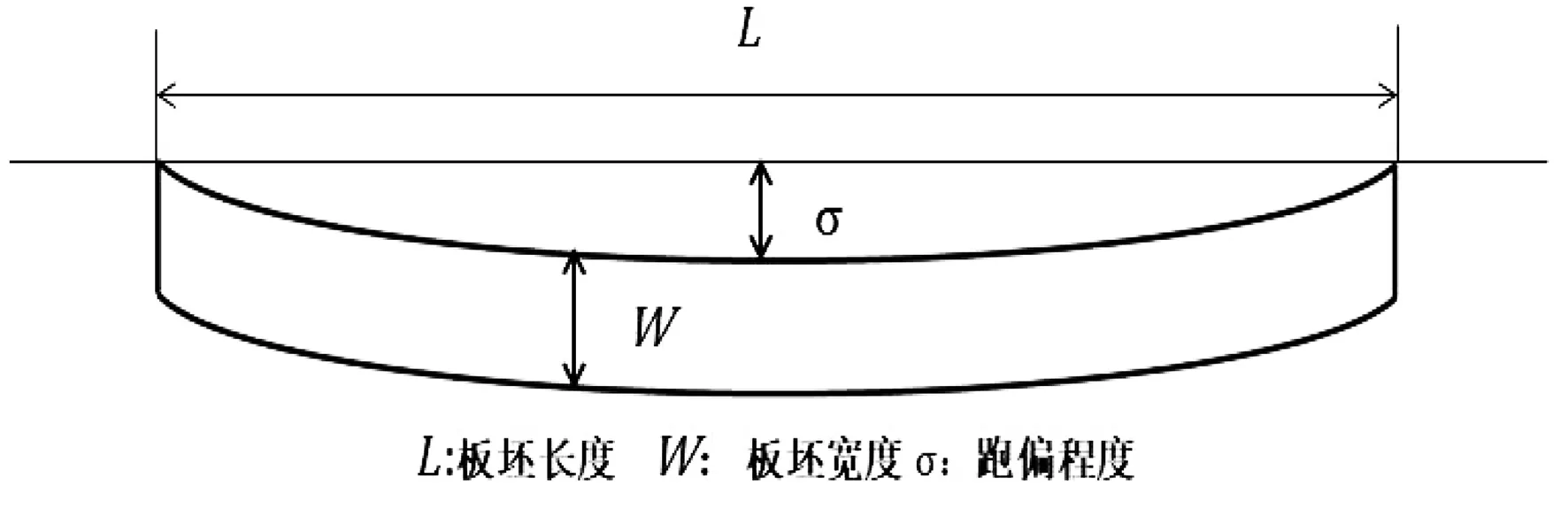

中间坯镰刀弯主要是在粗轧轧制过程中产生,因轧件在轧制过程中产生宽度方向的延伸率差,产生侧弯的现象。依据美国ASTM材料协会,可以通过板坯侧面边部长度方向脱离中心直线的程度定义[3],如图1所示。根据文献及现场跟踪总结发现,粗轧产生镰刀弯的原因可以主要归结为来料方面、设备对中方面和轧机刚度三个方面。其中来料方面主要由板坯温度均匀性差、来料楔形、板坯扣头三个方面,最终造成两侧延伸长度不均产生侧弯;对中方面由减宽设备不对中及侧导板不对中两方面构成,造成轧件未能对中进入轧机轧制;轧机刚度主要由轧辊交叉以及轧机两侧轧制力不均导致板坯产生侧弯。

3 中间坯镰刀弯的影响因素分析

3.1 温度不均影响

板坯温度不均主要分为板坯加热温度不均以及在线温降不均两个方面,当板坯两侧出现温度偏差时,板坯在立轧/平轧的过程中两侧延伸不均,从而产生镰刀弯。其中轧线因异常原因停机造成板坯在炉头停留时间较长时,板坯容易形成阴阳面(即两侧温度偏差较大)。轧线方面,轧线漏水、水嘴堵塞、封水效果不良等都会造成板坯温度不均导致轧后的不均匀延伸。

图1 中间坯镰刀弯程度定义图

3.2 轧线设备中心线偏移

轧线设备中心线偏移,主要是对中设备的中心线标定错误,该情况主要会影响中间坯头部板形。在带钢轧制前,若侧导卫与立辊的中心线出现偏差,那么带钢进入立辊时头部会被立辊“强制纠偏”轧制,从而出现较大的头部镰刀弯。

3.3 粗轧导卫对中策略

粗轧导卫的轧制预摆功能可以有效的减少板坯轧制过程中的跑偏情况,错误的使用导卫对中或导卫预摆值不当都可能会加剧粗轧镰刀弯的产生[4]。完善的粗轧导卫对中功能主要分为以下几个阶段:

板坯轧制前导卫会打开到一定位置用来接钢,该位置称“接钢预摆值”,即下图的a值,该预摆值用来预防板坯来料过于歪斜;

板坯停到相应热检点后,侧导卫进行对中,下图的“对中”过程,即下图的c值;

导卫在对中完成后,会打开一段距离保证带钢顺利进入轧制,该段打开的距离称之为“轧制预摆值”,即下图中的b值。该过程对板坯的跑偏纠正最为重要。

图2 粗轧导卫预摆过程图

3.4 板坯扣头

在板坯进入轧机的过程中,若板坯头部下扣,则会在运输过程中颠簸最终偏离中心线歪斜进入轧机,造成板坯偏离轧线中心线。随着轧辊服役时间的增长,下辊的磨损程度通常比上辊严重,导致头尾容易出现严重的翘扣头。除此之外板坯上下表温差大、上下辊辊径差距大及粗轧操作人员速比设置不合适都可能会造成板坯头部下扣。

3.5 粗轧压下量分配

马钢1580产线大多使用3+3道次轧制,在道次固定的情况下,压下量分配对中间坯板形的影响至关重要,若不合理还会增加打滑风险。首道次需要考虑咬入,压下量不能分配过大,后面各道次压下量尽可能放大,但最后一道次需要考虑中间坯板形,压下量需要控制尽可能较小。

3.6 粗轧工作辊磨损

工作辊磨损会导致轧机辊缝形状恶化,最终影响中间坯的镰刀弯控制[5]。随着磨损量的增加,工作辊与支撑辊的接触从全长接触变成局部接触,轧制力也从轧辊全长方向均匀受力变成局部受力集中,对镰刀弯控制不利。因此研究粗轧工作辊的磨损规律并制定合适的轧辊更换周期对改善粗轧板形起到重要的作用。

3.7 轧机刚度变化

随着产线时间的变化,设备磨损腐蚀、轧辊轴承座/耐磨板磨损、牌坊变形等因素导致轧机刚度越来越差,负载时可能发生两侧轧制力不均或轧辊交叉,带钢稍加跑偏,左右两侧压下率、轧制力、轧制速度将会产生偏差,加剧带钢跑偏。尤其影响中间坯头尾镰刀弯。

4 改进手段

2018年热轧1580产线通过工艺优化、提高设备精度、优化热轧工艺/二级模型等措施,基本控制了粗轧镰刀弯在±30 mm以内,粗轧镰刀弯控制较2017年有显著提升。下文中提到的中间坯板形命中率是由中间坯全长方向镰刀弯±30 mm以内长度/中间坯总长度计算得出。

4.1 加热温度均匀性提升

1580产线关注R2DT板坯均匀性,通过R2DT曲线的均值、极值、公差等几个方面综合评判R2DT均匀性。针对R2DT命中较差的钢种,通过加热工艺钢种差异化管理,抓住板坯温度、炉膛温度、炉内气氛、加热时间四大控制要点,对各参数进行量化管理,做到加热工艺标准化。当板坯翘扣头严重时,加热炉同样需要调整上下表温差来保证板坯轧制平直。下图是2018年12月1580产线RDT全长命中率对应镰刀弯情况,当RDT温度均匀性≥80%时,中间坯板形命中率可以达到90%以上。

4.2 粗轧导卫对中控制

为减少板坯进入轧机时发生跑偏,马钢1580产线投用粗轧侧导卫短行程控制,收紧各粗轧机架侧导卫开口度,起到“扶正”板坯跑偏,保证板坯垂直进入轧机,表1为1580产线常规产品SPHC-P在不同侧导卫预摆的情况下中间坯板型命中的统计。可以看出当粗轧导卫预摆值设置带50 mm-100 mm时,中间坯板型命中率控制较好。优化后不仅有利于板坯对中,而且能纠正轧制过程中的跑偏现象,尤其对中间坯的头、尾镰刀弯有一定改善作用。

表1 粗轧导卫预摆值对应中间坯板形命中

4.3 粗轧末道次小压下量控制

通过相同钢种不同末道次的实验跟踪,发现粗轧末道次压下量与中间坯镰刀弯有一定关系,如图3,当粗轧末道次压下量15 mm-18 mm的时候,中间坯镰刀弯控制在±30mm的命中率最高,板形命中率达到94.76%。因此,在轧制过程中,减小粗轧末道次的压下量是减少中间坯镰刀弯的重要措施。

图3R2末道次不同压下量对应中间坯板型合格率

4.4 轧辊磨损与服役吨位控制

通过选取2018年连续4个月现场实际实绩,分析粗轧工作辊不同服役吨位下磨损量及中间坯板形命中情况,见图4。可以看出,随着服役吨位的增加,轧辊的磨损越严重,磨损量的增大速率加快,中间坯板形命中率差。当粗轧工作辊服役吨位在20000 t-50000 t时,中间坯板形命中率可以达到96.32%,整体板形控制较好。而当轧制吨位大于50000 t时,中间坯板型命中率下降至91.36%,镰刀弯恶化。

图4R2工作辊服役吨位对应轧辊磨损及板形命中率

4.5 轧辊刚度保持

轧制压力通过支撑辊传递到工作辊最终作用到带钢上,再传递到下辊作用到牌坊下端,最终构成力的平衡。当轧辊的四个平面因牌坊或轧辊耐磨板的不对称磨损导致不平行时,辊间接触产生了交叉的点接触形式,轧机刚度降低,形成辊缝偏差。马钢通过轧机间隙及轧辊衬板管理,提高了轧机刚度保持率。在2018年7月产线大修结束后,粗轧工作辊平均刚度可以达到2256 kN/mm,粗轧板形命中率保持在96.50%以上。

4.6 中间坯镰刀弯控制效果

自2018年开展工作以来,粗轧中间坯镰刀弯控制水平每月呈稳步上升趋势,粗轧中间坯板形合格率由2017年的平均91.77%提升至95.22%,控制稳定。

5 结语

1580产线通过工艺、轧辊磨损、轧机刚度等方面控制,将中间坯跑偏合格率控制在95%以上的合格率,保证了生产效率、产品质量的提升。

工艺方面,提高加热温度均匀性、减小粗轧末道次小压下量有利于提高镰刀弯合格率;

轧辊方面,当粗轧工作辊服役吨位超过50000吨,中间坯镰刀弯合格率下降明显;

轧机刚度方面,对镰刀弯稳定控制起到重要作用,需要严格轧辊间隙管理。