提高富氧率强化冶炼实践

2019-09-19罗顺安

罗顺安,陈 军

(马钢股份公司炼铁总厂南区 安徽马鞍山 243002)

马钢4号炉高炉(3200 m3)于2016年9月6日顺利点火开炉,投产后迅速达产,产量和指标不断突破,面对生产成本的降低,原燃料质量波动等方面的影响,造成两道气流的稳定性变差,导致炉况波动大、生产指标下降 。从2018年12月份开始实施高富氧操作,减少炉腹煤气量,稳定两道气流,2018年全年平均富氧率2.77%,高炉入炉风量 5741 m3/min,2019年1月份平均富氧率3.87%,入炉风量5778 m3/min。高炉富氧率的逐步提高,高炉炉内煤气流的分布以及高炉主要技术指标会发生变化,高炉操作制度也做了相对应的调整。

2 提高富氧率影响高炉冶炼的参数

2.1 富氧率的提高对高炉利用系数的变化

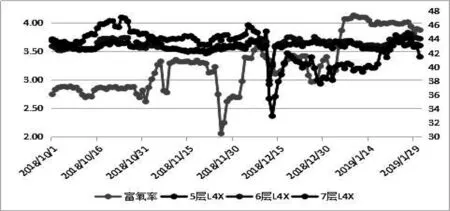

富氧率的提高能够提高高炉产量。富氧率的提高不仅增加高炉入炉风量的氧含量,同时单位生铁的入炉所耗的风量有所减小,为降低单位生铁需要的炉腹煤气量创造条件。从理论上计算,在单位体积的入炉冷风风量的条件下,富氧率每增加1%,增加燃烧C 4.76%,相当于高炉生成铁水增加4.76%,这仅仅是理论计算值,实际高炉产量提高幅度会有所差异,如图1所示。

图1 富氧率与高炉利用系数关系

对于4号高炉,当产量提高到一定程度后,随着富氧率不断的提高,容易造成高炉炉况不稳定,强化冶强的效果反而逐渐降低。

2.2 富氧率的提高对风口理论燃烧温度的变化

随着富氧率的逐步提高,为维持合理的理论燃烧温度,日常高炉操作上喷煤量也逐步的提高,高炉煤比由 136 kg /t 逐步提高至 145 kg /t.考虑到冬季大气湿度昼夜变化大,12月份首次投用加湿,为稳定鼓风中的湿度,同时控制理论燃烧温度在2250-2300℃之间。避免炉缸理论燃烧温度过高,造成高炉高温区向上移动,生成的SiO挥发在炉身上部重新凝结,造成高炉料柱透气性变差,影响高炉气流稳定顺行。[1]

2.3 提高富氧率对壁体温度的影响

在维持高炉入炉的冷风风量不变的情况下,随着富氧率的提高,炉腹煤气量相应的增加,鼓风动能相应的也提高,铜冷却壁温度持续下降的趋势,铸铁冷却壁温度上升。从12月份开始,将入炉风量6000 m3/min控制到5800 m3/min稳定,炉腹煤气量从7850 nm3/min减至7680 nm3/min稳定,使煤气流初始分布向边缘发展,炉腹炉腰最低4点的温度呈上升的趋势如图2。实践证明,随着富氧率的提高,炉缸理论燃烧温度升高,炉身与炉顶温度降低。

图2 富氧率与铜冷却壁温度趋势

2.4 提高富氧率对炉缸工作状态的影响

高炉通过提高富氧率强化冶炼,高炉炉缸生成与排放的渣铁量增加,与炉缸工作状态不均匀之间的矛盾更加突出。2018年1-2月份焦炭结构的变化以及焦炭质量的下滑,导致炉缸死料柱不活,从6月中旬开始,4号高炉6.694m的碳砖炉芯温度从最高的313℃一直下降到12月初的270℃,是开炉以来的最低水平。伴随着铁口出铁时间不稳定、见渣时间的不稳定,铁口卡焦现象频繁,尤其新投铁口期间,出现渣皮大幅度脱落现象等,影响炉况的稳定,制约着冶强的提升。摸索合适的渣铁处理模式,使炉缸生成的渣铁及时排尽,从而让炉缸液面保持稳定,高炉气流的稳定性会提高,为炉缸工作状态活跃奠定基础。从12月中旬开始炉芯温度一直上升。如图3所示。

图3 炉缸6.694m内外侧温度变化趋势

3 强化冶炼的实践操作

3.1 上部装料制度与下部送风参数的匹配

12月份随着富氧率的不断提高,煤气利用率从46.8%左右下降至45.5%水平,在强化冶炼的同时,负荷的上升,为进一步优化高炉煤气利用率,矿批从97 t/ch扩矿至100 t/ch 稳定。

下部参数调整,随着富氧率的提高,炉缸煤气量增加,带来压差水平的上升,适当控制炉腹煤气量,将入炉风量6000 m3/min控制到5800 m3/min稳定,炉腹煤气量从7850 nm3/min减至7680 nm3/min稳定,入炉干风量炉下降,实际的动能下降,为保证足够合适的动能,风口由原来Φ130*32的风口布局为Φ130*26+Φ120*6,将风口面积由 0.4247 m2缩小至 0.413 m2,保证了动能,整体效果来看,调整后炉内压差水平大幅度缓解,为后续的强化冶炼提供了条件。

3.2 优化渣铁处理

在日常生产过程中,4号炉采用两个对角铁口出铁模式,使炉缸的工作状态均匀,但由于原燃料条件的不好,中心死料柱的透液性差,炉缸侧壁环流加大,侧壁温度上升,炉缸工作状态差,出现两边出铁时间短,卡焦现象频繁,日均炉次12炉以上,容易产生渣铁排放不及时,炉墙稳定性变差,渣皮脱落,限制了冶强的提高。为了减小环流,使炉缸工作状态好转,延长出铁时间,将钻杆从62.5 mm逐步缩为57.5 mm,炮泥的成分进行了优化,同时采用的正间隔时间出铁模式压缩成负间隔时间,保证炉缸液面的稳定,出铁时间在120 min以上,卡焦现象也好转。炉缸侧壁温度也呈现下降的趋势,炉芯温度呈现上升的趋势,说明炉缸缸工作状态得到了好转。

3.3 热制度与造渣制度的管理

炉型的稳定是高炉稳定顺行的前提,影响炉型的稳定与合理的渣系成分、炉温稳定密不可分。

在原料条件波动、操作制度变化或者运行状况不稳定的情况下,造成冷却壁上炉渣性能也会发生相应变化,其中炉渣的粘度变化可能会影响炉渣在冷却壁上的挂渣能力。因此在日常操作,炉渣成分管理基准如表2 ,保证合格的渣系成分为炉型的稳定创造条件。针对原燃料成分的变化,炉料结构调整变化不宜太大,遇到较大的调整时,可以通分步渐变调整来过渡。正常情况下,球团变化幅度应控制在 2%以内,如果超过5%则必须分次变料调整;生矿比例变化不要超过 2%,如果超过 2%也必须分次核料调整;变料后渣比变化量控制在 10 kg/t 以内。[2]

表2 渣系成分控制范围

高炉煤气温度上升造成冷却壁表面渣皮的均匀性和稳定性降低,容易脱落。首钢和武钢生产经验表明,随着高炉冶炼强度的不断提高,渣皮脱落次数也会相应的增多。[3]为稳定高炉操作炉型,日常炉温平衡要求,铁水中含 Si控制在0.35%和0.45%之间、铁水测温在1500℃以上。

4 总结

高炉通过提高富氧率强化冶炼,随着富氧率的提高,增加炉腹煤气量的同时炉内压差上升,炉况稳定性变差,高炉产量的提高反而受到影响。调整下部参数是保证合适的鼓风动能的前提下,适当控制入炉风量,使两道气流稳定,为强化冶强创造条件。

随着富氧率的提高,高炉炉缸生成与排放的渣铁量增加,活跃的炉缸工作状态是渣铁及时排放的基础。通过优化渣铁制度保证炉缸渣铁液面的稳定,严控热制度,针对原燃料条件不好及时退守,维护好炉缸工作状态活跃。但随着高炉冶炼的不断强化,炉缸冲刷更加厉害,须加强对炉缸工作状态安全管控,符合高炉安全长寿的要求。

合理的上部料制,保证中心气流的前提下,疏导边缘气流,面对原燃料条件不好,操作炉型的稳定,保证在冶强提高过程中,高炉各项指标改善,高炉冶炼成本降低