硼及其协同掺杂金刚石薄膜的研究*

2019-09-19王志伟李艳国王明智

王志伟, 邹 芹, , 李艳国, 王明智

(1.燕山大学 机械工程学院, 河北 秦皇岛 066004) (2.燕山大学,亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004)

金刚石半导体拥有宽的电势窗口、低的背景电流和良好的吸附特性等,但用高温高压法生产的金刚石半导体材料成本高、周期长、工艺过程难控制,且在尺寸上难以有较大突破,使得金刚石半导体的优良性能很难在切削刀具、电子及应用化学等领域广泛应用[1]。而金刚石薄膜的制备方法相对简单,可以与之互相补足,并且硼及其他元素的协同掺杂可以提高金刚石半导体的电学性能,甚至实现超导[2],使金刚石掺杂材料应用于更多的高科技或极端条件领域。

因此,本文综述了硼及其协同掺杂金刚石薄膜的制备方法、性质及应用,分析了影响其质量的因素,并介绍了硼及其协同掺杂金刚石薄膜的退火后处理、表面功能化修饰和特殊形貌的构建及应用等。

1 硼及其协同掺杂金刚石薄膜的制备方法

常用的硼及其协同掺杂金刚石薄膜的基本制备方法有2种[3]:薄膜生长过程中的原位化学气相沉积(CVD)掺杂和薄膜生长后的离子注入掺杂。前者可以根据掺杂源不同形态分为气态掺杂、液态掺杂和固态掺杂,这3种方法统称为在线掺杂法;后者则称为离线掺杂法。

1.1 化学气相沉积(CVD)法

化学气相沉积法是把含有薄膜元素的1种或几种化合物、单质气体供给基片,伴随着其热解反应而生成金刚石薄膜。常见的化学气相沉积法有[4]:热丝化学气相沉积(HF-CVD)、微波等离子体化学气相沉积(MW-PCVD)、直流热阴极等离子体化学气相沉积(DC-PCVD)、等离子体喷射化学气相沉积(DC-PJCVD)以及燃烧火焰化学气相沉积等。

1.2 离子注入法

离子注入法[5]是将气体或金属蒸气通入电离室电离后形成正离子,而后引出,进入高压电场中加速,再将其高速打入固体中。这种方法可以精确控制杂质的密度和分布,克服杂质在基体中受平衡溶解度的束缚。离子注入会在基体中产生缺陷,改变受主或施主能级,并借助sp2键产生导电路径。杂质离子通过产生散射中心、限制载流子的迁移等来改变材料的电学性能[6]。

HU等[7]采用该法制备了B-P共掺杂n型金刚石薄膜。方法是先利用HF-CVD法在Si衬底上制备多晶金刚石薄膜,然后再先后注入硼离子与磷离子。研究发现:在800 ℃的氩气气氛中退火后,共掺杂薄膜的晶格结构比单掺杂薄膜的结构得到了更好的恢复,有利于提高其霍尔迁移率、降低其电阻率。

金刚石的晶格常数较小,C-C键结合紧密,杂质很难长程扩散。若扩散就会破坏金刚石的晶格结构,宏观上产生体积膨胀,杂质元素处在膨胀层中降低了掺杂效率;而高注入剂量可能导致金刚石转化为石墨或非晶碳,降低掺杂金刚石材料的质量。虽然通过退火等热处理以及调节掺杂剂量可以改善因注入造成的破坏现象,但注入引起的晶格损伤和离子的种类、剂量、注入时的靶温、退火温度及退火方式等许多因素有关[8-9],因此难以全面把控。

1.3 热扩散法

热扩散法[3]是将杂质原子通过高温扩散的方式引入到金刚石晶体结构中,这种方式操作简单,无毒无害,不会堵塞气路,解决了在线掺杂中很多不利因素。但是存在扩散系数低,热扩散引入杂质过程需要在极高的温度下进行,可能会高温破坏薄膜或者基体材料,因此很少采用。

2 硼掺杂金刚石(BDD)薄膜的性质

2.1 BDD薄膜的结构

硼原子的半径与碳原子的相近,容易以取代或填隙的方式进入金刚石结构中。其取代方式有2种:表面取代和内部取代,如图1、图2所示。图1中的表面取代是硼原子取代了金刚石晶体表面的碳原子形成了硼碳结构,这有助于提高金刚石的抗氧化性能和化学惰性[10-11]。

图1 硼原子取代表面碳原子模型图(灰球-碳原子,黑球-硼原子)[10]

LU等[12]采用第一性原理分别计算位于金刚石(100)和(111)晶面位置的硼原子,发现硼原子在金刚石(100)面下几层的掺杂结构较稳定(如图2所示),但硼原子在(111)晶面分布更均匀,浓度比(100)晶面的高。这与谷继腾等[13]对金刚石不同晶面硼原子浓度大小的表述一致。

(a)金刚石 (100)结构 (b)金刚石(111)结构

2.2 BDD薄膜的微观特征

硼原子可以提高衬底表面碳氢基团的活性,抑制非金刚石相生长,并促进金刚石薄膜形成[5,13]。但掺杂浓度过高会使硼原子以填隙形式堆积在晶界处,使薄膜缺陷增多,并与氢、氧原子结合形成B-H、B-O键,导致氢、氧无法有效刻蚀非金刚石相,使薄膜晶粒尺寸下降、晶界模糊,薄膜的质量下降[8,13]。陈孟杰等[14]指出高质量的硼掺杂金刚石薄膜呈阶梯状生长,随着B/C比增大,金刚石表面台阶的数量逐渐下降,但台面宽度与台阶高度逐渐增大。

不同晶面对硼原子的吸收能力为(111)>(110)>(100)[15],而较多的硼原子会形成缺陷,抑制晶面生长。同时,金刚石的生长速率随硼浓度的增加而下降,开始时下降趋势明显,随后逐渐缓慢;硼原子的浓度达到一定程度时,各晶面的生长速率差异消除;且薄膜边缘硼浓度高于中心部分的,晶粒表面硼原子的浓度明显高于晶界处的[8]。EINAGA等[16]以B2O3为硼源,体积比9∶1的丙酮和甲醇为碳源,用MW-PCVD法制备出了多晶掺硼金刚石薄膜,其表面形态表明晶体的生长机理几乎与硼掺杂的浓度无关。

2.3 BDD薄膜的性能

BDD薄膜的抗氧化性能比常规金刚石提高了200~250 ℃,在900~1000 ℃高温下仍能保持较高的强度[17]。硼原子可使薄膜的电化学窗口变宽、背景电流降低、电极的反应速度加快、电流密度增大、电化学性能更稳定,且随着B/C比升高,薄膜的电化学窗口先逐渐增宽后趋于平缓[18-19]。

李春燕[20]用HF-CVD法,以B(OCH3)3和甲烷与乙醇的混合气体制备了BDD薄膜,最低电阻率达10-3Ω·cm,其载流子浓度随着硼浓度的增大而升高,在低温条件下(10 K左右)具有超导性。杨传径等[21]利用金刚石纳米粉引晶的方法在单晶硅衬底上以CH4和高纯硼粉为原料,通过HF-CVD法制得BDD薄膜,发现其电导率随温度升高而升高,导电性质具半导体特性。许青波等[22-23]发现随硼流量增加,BDD薄膜的电阻迅速降低,但超过一定流量后薄膜的缺陷和杂质增多,阻碍了电阻的进一步下降;同时,BDD薄膜残余应力为压应力,大小受硼源流量影响,且BDD薄膜在不同电解质中的电化学窗口不同,中性溶液中的电化学窗口最宽,在3.2 V以上,具有极强的电化学氧化性能。

3 协同掺杂金刚石薄膜的性质

在基体材料中同时引入2种或2种以上杂质元素的方法称为协同掺杂法。选择合适的共掺杂对和合适的杂质浓度比例,可降低因掺杂原子和基质碳原子半径之间的差别而引起的晶格畸变,提高杂质离子在金刚石基体中的溶解度与晶格的完整性。且共掺杂对之间的相互作用会改变施主能级在禁带中的位置,从而降低电离活化能,提高电子迁移率。

协同掺杂对金刚石薄膜的影响主要体现在微观形貌、价键结构以及电学性能等方面。HALLIWELL等[24]利用HF-CVD法,以Li3N和B2H6为掺杂源、CH4为碳源,制备了B-Li共掺杂金刚石薄膜。研究表明:Li的加入可以减轻金刚石薄膜的晶格畸变,增加薄膜的电阻,但薄膜的电导率仍由B控制,并且Li在金刚石中的存在方式和迁移机制尚不明晰。TEUKAM等[25]采用MW-PCVD法以CH4与H2为碳源混合气体、二硼烷为硼源,制备了B-H(或氘)共掺杂金刚石薄膜。氘在整个硼掺杂层的扩散导致硼受体的钝化,使金刚石薄膜呈现n型电导;薄膜的激活能为0.34 eV,在室温下的电子迁移率约为300~600 cm2/(V·S),电阻率为2 Ω·cm;但退火后金刚石薄膜转化为p型电导,原因可能是氘络合物分解引起。

胡晓君等[26]利用MW-PCVD法以硫粉、B2O3为掺杂源,苯为碳源,制备了低电阻率的B-S共掺杂金刚石薄膜,发现:共掺杂提高了S在金刚石中的溶解度,使晶粒逐渐变得圆滑,棱角消失;但S原子进入晶格中形成的S-C键造成了晶格膨胀,非金刚石相增多。霍尔效应测试表明:薄膜是n型电导,载流子浓度和霍尔迁移率较高,分别为2.40×1017cm-3和103cm2/(V·S);电阻率较低,为0.024 6 Ω·cm。张宇晶[27]利用HF-CVD法,以CH4为碳源、B2H6与N2为掺杂源,在超低阻硅衬底上制备了B-N共掺杂金刚石薄膜并研究了其还原性,结果表明:B-N协同效应大大提高了金刚石薄膜的导电性和催化活性。陆青松[8]设计了3种不同的硼氧共掺杂方式并研究了其结晶特性,结果表明:不同的硼氧比例会影响共掺杂金刚石薄膜的晶粒取向和表面粗糙度,氧离子含量较高时,薄膜呈现压应力并呈n型电导。

4 硼及其协同掺杂金刚石薄膜的应用

目前,通过化学气相沉积法获得的硼及其协同掺杂金刚石薄膜已在废水处理[28]、生物医学[29]、微电系统、核能[30]等高新领域获得了应用。

WANG等[31]采用MW-PCVD法结合磁控溅射和电子束蒸镀技术制备了硼掺杂金刚石肖特基势垒二极管,其具有良好的性能,丰富了掺杂金刚石材料在电子器件方面的应用。

物质的超导现象引发了高科技领域的革命。硼及其协同掺杂金刚石材料的超导性能有望拓宽其在发电、输电和储能、微波器件及磁悬浮列车等领域的应用。

TAKANO等[17]利用MW-PCVD法,以H2稀释的甲烷(质量分数1%)和三甲基硼为原料在Si衬底上沉积了重硼掺杂金刚石薄膜,测试了其在不同磁场强度下从室温到1.7 K温度范围内的超导性能,发现其临界超导转变温度为4.2 K。MURANAKA等[32]利用MW-PCVD法在不同基底上(硅、碳化硅、Ⅰb型金刚石单晶)制备了重硼掺杂金刚石薄膜,其掺硼量分别达到2.0×1021cm-3、2.2×1021cm-3和5.0×1021cm-3,其超导电性的转化温度从3.2 K到11.4 K不等。

5 影响硼及其协同掺杂金刚石薄膜质量的因素

5.1 碳源气体浓度

碳源气体浓度通过调节二次形核过程,来改变金刚石薄膜的颗粒尺寸和晶体取向等[33]。碳源气体浓度较小时,碳氢活性基团较少,薄膜晶粒尺寸较小且随意生长,(111)晶面突出,但生长速率缓慢,薄膜不连续;碳源气体浓度上升使薄膜晶粒尺寸增大,晶界逐渐清晰,晶型变得完整;碳源气体浓度过大时,金刚石薄膜晶粒尺寸又减小,具有不规则晶体外形,并且氢原子无法有效刻蚀非金刚石相,其电阻率升高,薄膜质量下降[20,34]。

5.2 气压与气体流速

气压改变参与反应的气体浓度和平均自由程,进而影响硼及其协同掺杂金刚石薄膜的生长过程。合适的气压可以提高生长基团的浓度,破坏二次形核机制,增强连续生长行为,使薄膜颗粒尺寸增大、结构致密、晶型完整、晶粒大小均匀;气压过大时,气体的平均自由程减小,较少的活性基团到达衬底参与生长,开始出现非金刚石相,且晶粒细化较为严重,金刚石薄膜变为无定形的“菜花”状[20,34-35]而质量下降。

气体流速增加会提高二次成核和晶粒聚集,但当流速达到一定程度时,形核密度和晶粒尺寸明显下降[36]。报道[37]称:在反应气氛中加入惰性气体如氩气,可以实现微米金刚石和纳米金刚石之间的转变,改善金刚石薄膜表面的粗糙度。

5.3 氢气浓度

原子氢能够刻蚀非晶碳相,与基底表面的碳原子成键,使表面碳原子维持稳定的sp3杂化金刚石结构[38]。且活性氢原子吸附在金刚石小晶核上并与之反应,极大地降低了其表面自由能,将形核的临界尺寸控制在原子尺寸量级上,促进了金刚石的形核[39-40]。但太多的原子氢会刻蚀金刚石相,降低薄膜的生长速率。

5.4 衬底材料的选择及预处理

衬底材料通过改变形核率来影响硼及其协同掺杂金刚石薄膜的表面形貌、薄膜厚度、晶粒尺寸、膜基结合力和表面粗糙度等[41]。当衬底材料的热膨胀系数和金刚石薄膜的相近时,膜基结合力较强,生长出的金刚石薄膜不易脱落[42-43]。报道[44]也指出:衬底形状在一定程度上也影响着晶体的生长取向。

通过对衬底进行机械摩擦、表面净化和超声处理等方式可以增加利于成核的缺陷,达到提高生长速率和膜基附着力的目的[44]。WEI等[45]发现硬质合金表面镀膜时,利用渗硼处理可提高其膜基附着力。

5.5 衬底温度

衬底温度对薄膜的影响主要通过调节二次形核密度来实现[13]。衬底温度太低,碳氢活性基团到达衬底表面时其气相运输过程会发生阻滞、吸附、团聚[46],薄膜生长缓慢,晶粒大小不均匀,薄膜致密度低,晶界缺陷较多,还极易出现石墨等非金刚石相;温度升高可以提高薄膜生长速率;但过高的衬底温度会破坏薄膜的生长环境,使晶界逐渐模糊,晶形变得不完整,晶粒出现细小团簇,非晶碳石墨相开始出现。而且,温度太高或者太低都会影响薄膜与衬底的附着力[34-35]。

5.6 沉积时间

沉积时间短,金刚石薄膜的晶粒细小,形核不均匀,致密度低;延长沉积时间可以提高碳氢活性基团密度,使晶粒逐渐长大、晶棱清晰,成膜较完整。但过长的沉积时间会导致晶粒尺寸分布方差增大,二次成核现象明显,晶粒出现择优长大[20,35]。

5.7 外加偏压

外加偏压形成的等离子体可以充分分解反应气体,提高活性基团的浓度并促进其向衬底迁移,使得金刚石薄膜的晶粒尺寸增大,棱角更加清晰可见,晶界更加明显,晶型更趋于完整。但是,偏压太大产生的等离子体能量较大,导致衬底表面温度过高,薄膜无法生长[1,34]。

6 硼及其协同掺杂金刚石薄膜的退火及表面修饰

6.1 退火处理

退火有利于提高硼掺杂金刚石电极的传质效率,减小薄膜内应力,防止薄膜从衬底上脱落。退火时间和退火温度是2个至关重要的参数,其中退火温度的影响最大[9]。适当范围内提高退火温度、延长退火时间有利于提高薄膜性能。但经过后处理的薄膜,其边缘和中央部位的残余应力差别较大[47],这也是热处理工艺中需要改善的地方。

当退火温度一定时,适当延长退火时间,薄膜的晶粒尺寸逐渐减小,金刚石相含量增加;但达到某一临界点后,晶粒尺寸减小的同时伴随着金刚石相含量的下降。退火时间过长,不利于生成金刚石相,而且晶粒尺寸会变大。当退火时间一定时,提高退火温度,薄膜的电学性能提高,具体表现为电子迁移率上升、电阻率下降;同时金刚石相含量上升,晶粒趋于完整,内应力得到改善,膜基结合性能提高[47-48]。以上现象说明:退火过程存在非晶相和金刚石相的转变,具体原因推测为退火过程中原子氢扩散加剧,由底部扩散到薄膜表面,有利于刻蚀非晶相。

6.2 薄膜表面的功能化修饰

硼及其协同掺杂金刚石薄膜应用于电极存在电催化活性低、表面再造困难等问题,在生物体系的检测中,其选择性及灵敏性较差。薄膜的表面修饰使薄膜表面的几何结构和导电方式不同,可以进一步提高薄膜的电学、电化学性能。主要的修饰方法如下[49-50]:

(1)光化学修饰法

在紫外光照下,金刚石表面与烯烃类化合物或带有碳碳双键的化合物进行自由基加成,这类方法是目前在金刚石表面引入功能分子的主要方法之一[51-52]。

(2)引入卤素

氯气可在低温下取代金刚石薄膜表面上的氢终端形成亚稳氯化中间体,而亲核试剂(H2O2、NH3和CHF3等)又可使氯离子从金刚石表面脱附,形成羟基、氨基和CF基团终端表面。GUAN等[52]利用全氟辛酸电解的简单方法将电极表面转化为金刚石薄膜表面被氟(F)离子取代的F终端。

(3)引入氨基

可以采用等离子体法引入氨基。GENGEMBRE等[53]用含有He/NH3混合气体的等离子体反应器处理氢终端的金刚石薄膜,使金刚石薄膜引入了氨基。胡文娟等[54]采用高压脉冲介质阻挡放电等离子体,以丙烯胺为聚合单体,氢气为辅助气体,也在金刚石薄膜表面引入了氨基。

(4)重氮盐修饰法

苯基重氮氟硼酸盐通过化学或电化学还原形成苯自由基,与碳素类基底材料反应从而键合到基底材料表面,形成苯基单分子层;苯、氨基终端也可与其他分子反应将功能分子修饰到基底材料表面[51]。

(5)表面氢/氧终端

在金刚石薄膜沉积后期继续鼓入氢气可以使薄膜表面呈现氢终端,再通过氧气、强酸氧化或电化学氧化法、氧等离子体处理等使薄膜转化为氧终端,不同终端表面表现出不同的电子结构、电学性能以及电化学特性。孟令聪等[55]发现:BDD薄膜在酸、盐、碱中的电化学窗口依次变窄,氢终端的BDD薄膜在酸性溶液中的电化学窗口很宽、背景电流极低。随着掺硼浓度增加,氢、氧终端电势窗口的差距变大,但氧终端的BDD薄膜纯度更高。

6.3 薄膜特殊形貌的构建

(1)薄膜表面的物理刻蚀

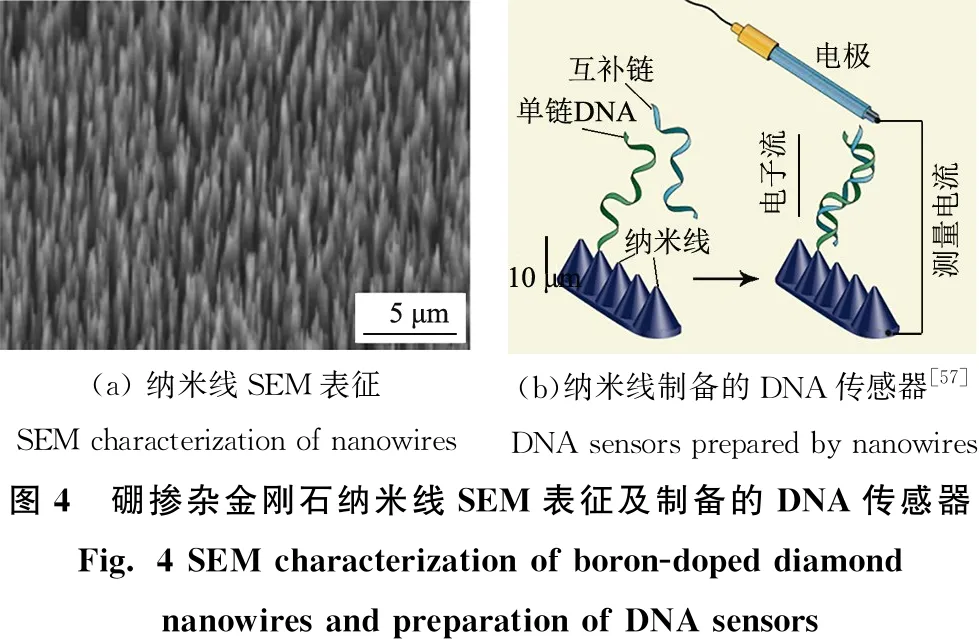

物理刻蚀是通过等离子体、高能活性基团或者外加负偏压对薄膜表面进行刻蚀,从而在表面得到孔、椎、柱、线、管、尖等结构。YANG等[56]将表面光滑的金刚石薄膜置于8~10 nm的金刚石纳米粉末水溶胶中进行超声处理,使纳米粉末均匀分散在金刚石薄膜表面充当刻蚀步骤的模板,用活性离子刻蚀方法获得了硼掺杂金刚石纳米线,其制备流程如图3所示。制备的材料具有良好的生物兼容性、化学稳定性、巨大的比表面积及优良的电化学性质,如在其上引入DNA分子制备了DNA传感器(图4b)[57]。

(a)金刚石纳米线(b)离子刻蚀(t=0)Diamond nanowiresIon etching(t=0)(c)离子刻蚀(t >0)(d)最终的表面结构Ion etchingFinal surface structure图3 硼掺杂金刚石纳米线制备流程Fig. 3 Fabrication process of boron-doped diamond nanowires

(a) 纳米线SEM表征SEM characterization of nanowires (b)纳米线制备的DNA传感器[57] DNA sensors prepared by nanowires图4 硼掺杂金刚石纳米线SEM表征及制备的DNA传感器Fig. 4 SEM characterization of boron-doped diamond nanowires and preparation of DNA sensors

(2)在衬底上生长出特殊结构的薄膜

7 结束语及展望

硼及其协同掺杂金刚石薄膜弥补了高温高压法制备的相应材料尺寸限制,突破了n型半导体研究的瓶颈,可实现多种表面的功能化修饰,构建出多种特殊形貌的薄膜等,而应用在电学、光学、热学等诸多领域。随着时代的发展,新领域、新技术的出现对金刚石类半导体材料也提出了更高的要求。因此,对硼及其协同掺杂金刚石薄膜的发展提出展望:

(1)在减小损伤的前提下,通过化学气相沉积能快速实现大面积薄膜的沉积。

(2)通过协同掺杂的方式进一步改善金刚石n型半导体的性能,使其符合更高标准的应用需求。

(3)更加简单、低成本地实现金刚石薄膜表面的功能化修饰和特殊形貌构建。