PCBN微型铣刀的制备及应用*

2019-09-19臧文海

臧文海

(厦门金鹭特种合金有限公司, 福建 厦门 361100)

随着科技的进步,航空航天、汽车等制造领域迅猛发展,使得高硬度、高强度、耐腐蚀钢材得到广泛的应用。典型的高强度钢有轴承钢、齿轮钢和模具钢等[1],其中用模具钢制作的模具作为工业生产中重要的工艺装备也得到了较大的发展[2]。 在世界模具产业中,中国模具的制造比例显著提升[3]。由于模具钢淬火后硬度可达50~65 HRC,加工难度较大。传统加工工艺为淬火前通过切削工具粗加工,淬火后通过磨削和电火花加工来完成[4],但磨削与电火花加工效率低、成本高,且加工柔性差[5]。

随着新一代高转速、高功率机床的普及,以及超硬刀具与硬态切削工艺的发展[6],聚晶立方氮化硼(PCBN)刀具应用逐渐成为高强度金属材料加工的一种新趋势,加工时可以有效提高其加工效率,获得较好的表面加工质量等[7-8]。由于PCBN刀具具有高硬度、高耐磨性、较好的导热性、较低的摩擦系数,同时又具有优良的化学稳定性、热稳定性及加工红硬性[9],可以高效率、高寿命、稳定切削加工高硬度钢材。

目前,PCBN刀具的制备技术主要有磨削加工、电解加工以及激光加工3种方式[10]。复杂刀型的超硬刀具,由于砂轮尺寸的局限性导致其无法被加工;而电解和激光加工可以有效解决此类复杂刀型刀具的制备问题。电解加工主要是通过放电腐蚀的方式去除材料,获得的刀具刃口质量与磨削加工相当[11];激光加工是用聚焦后的激光束赋予刀具表面能量从而带走刀具表面的熔融物质而完成加工的[12-13]。

根据PCBN微型铣刀的设计特点,分析了磨削加工、电解加工与激光加工的区别,制备了合格的PCBN微型球头双螺旋刃铣刀,刀具直径0.1~1 mm;并用制作的刀具进行模具钢切削加工实验,获得了满足设计要求、高表面质量的模具产品。

1 PCBN微型铣刀的加工

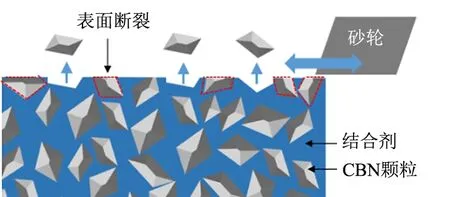

PCBN刀具采用金刚石砂轮加工,其磨削原理如图1所示。图1中的砂轮往复震荡磨削,砂轮与工件间的接触压力使氮化硼颗粒与砂轮中的金刚石颗粒接触,以粘接、刻划、摩擦、化学反应和表面断裂等方式去除材料[4]。刀具刃口的质量受到砂轮粒度、磨削速度、磨削压力等的影响,而其加工时间取决于刀具刃口的余量与磨削的进给速度等。一般加工后的刀具会经过钝化处理,去除刃口的应力。

图1 砂轮加工PCBN刀具磨削原理

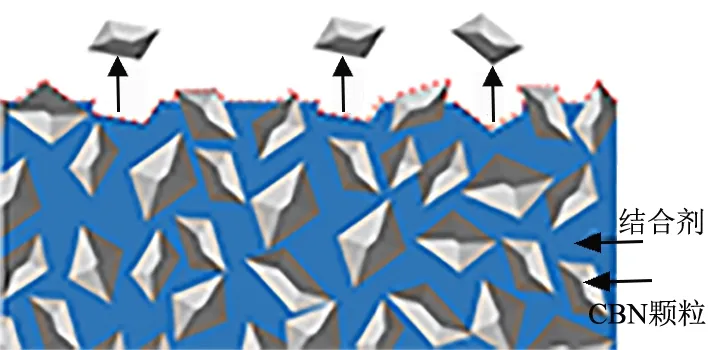

PCBN刀具采用电解方法加工,其原理如图2所示。图2中的材料去除主要通过电极丝与工件间局部区域的脉冲放电来实现,其加工原理是通过等离子体压缩通道的高温使局部区域的被加工材料熔化与气化,熔体在放电爆炸力作用下从熔池抛出,同时通过爆炸冲击波产生的拉应力使CBN颗粒局部碎化而被去除[8]。由于CBN颗粒不导电,刀具的加工质量受到导电黏结剂分布的制约,刃口的质量同样受到CBN材料粒度的约束。

图2 PCBN刀具电解加工原理

值得一提的是电解与磨削相结合的电解磨工艺,该工艺将电解与磨削集成在一台加工设备中,首先通过电解进行成型加工,去除大部分加工余量,然后通过砂轮磨削进行精加工,最后加工出所需要的产品。

PCBN刀具激光加工原理如图3所示。激光加工主要是将光束照射加工区域表面,能量被吸收并转化为热能使加工区域融化,随着热量被持续吸收,发生气化、液化和液相爆破现象而带走大颗粒熔融物质[9]。整个加工过程没有受力接触,加工质量与CBN颗粒大小无关,且通过激光头或者工件摆动可加工复杂刃口刀具[10]。

图3 PCBN刀具激光加工

2 PCBN刀具精加工实验装置及方案

采用日本牧野V35i机床进行实验,机床主轴转速最高40 000 r/min,功率16 kW,水基乳化液冷却,加工精度0.001 mm。在高转速下,PCBN刀具与被加工材料作用产生热量,由于PCBN刀具具有良好的热稳定性,而被加工材料在高温条件下会发生软化,软化后的材料被耐高温的PCBN刀具切削去除。用KEYENCE-VHX2000检测设备放大500倍观察刀具加工前和加工后的形貌。用三丰SV-3100粗糙度测量仪测量模具钢半精加工及精加工后的表面粗糙度。

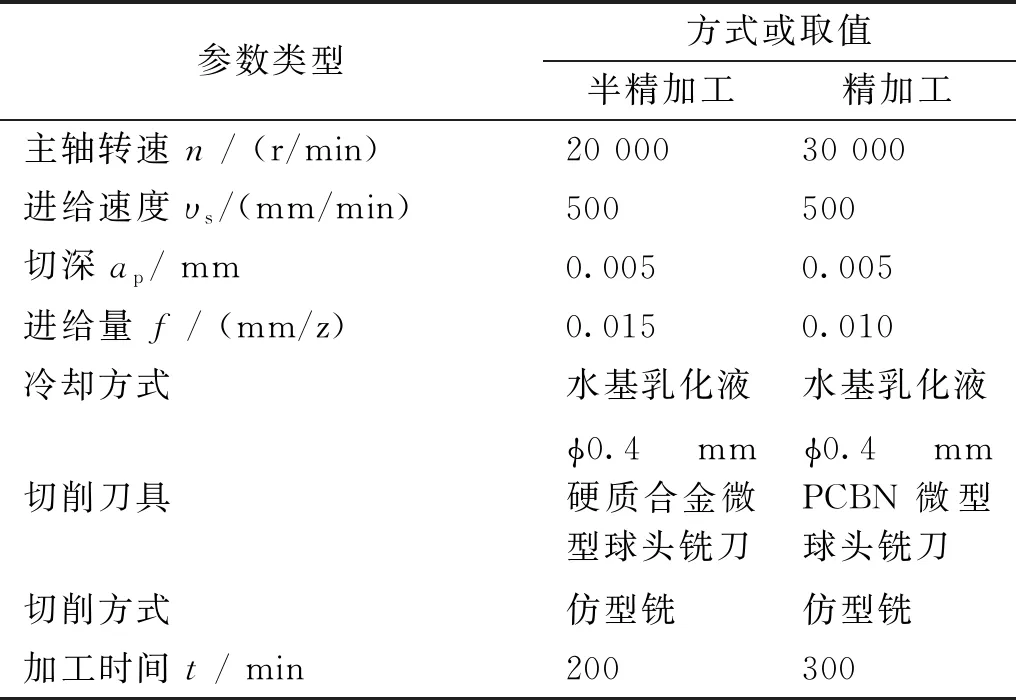

实验时使用硬质合金刀具对材料硬度为50 HRC 的模具钢开粗加工后,再通过硬质合金和PCBN微型铣刀分别对开粗后的工件表面进行仿形半精加工和精加工,分析实验过程中PCBN刀具的性能与模具钢的表面质量。模具钢工件半精加工和精加工铣削参数如表1所示。

表1 模具钢工件半精加工和精加工铣削参数Tab. 1 Semi-finishing and finishing milling parameters of die steel workpiece

3 实验结果与分析

3.1 PCBN微型铣刀设计

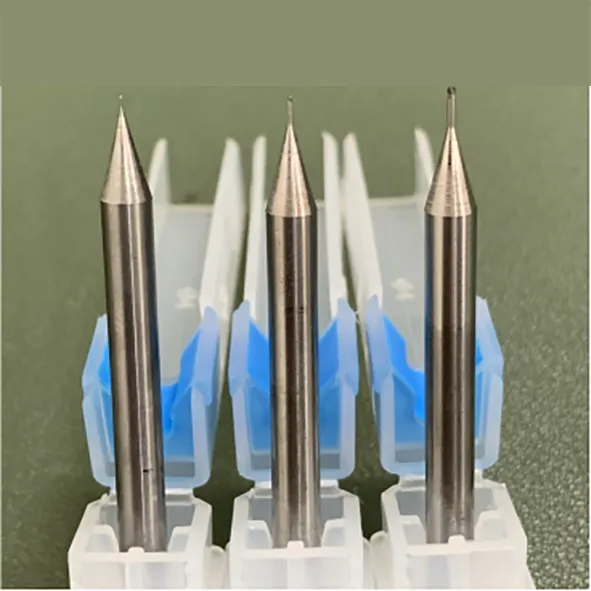

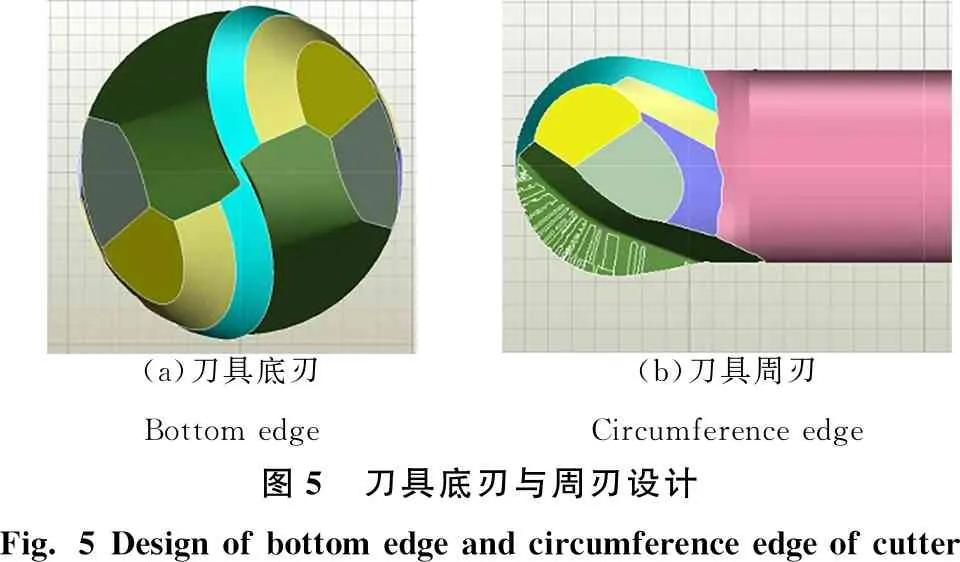

制作的PCBN微型铣刀为球头双螺旋刃型设计,分别制作了直径0.2、0.4、0.6及1.0 mm的微型铣削刀具,部分PCBN微型铣刀实物如图4所示,刀具的底刃与周刃设计如图5所示。

图4 部分PCBN微型铣刀

图5所示为S型螺旋双刃设计的微型铣刀。其螺旋刃加工时3个方向的切削分力较小,切削平稳;大排屑槽配合S刃上各点不同的刃倾角,可使切屑沿着切削刃方向顺利排出,有效防止切屑黏附在刀刃上。

(a)刀具底刃(b)刀具周刃Bottom edge Circumference edge图5 刀具底刃与周刃设计Fig. 5 Design of bottom edge and circumference edge of cutter

且微型铣刀颈部缩颈达3 mm,可进行深腔铣削。

3.2 微型铣刀切削实验

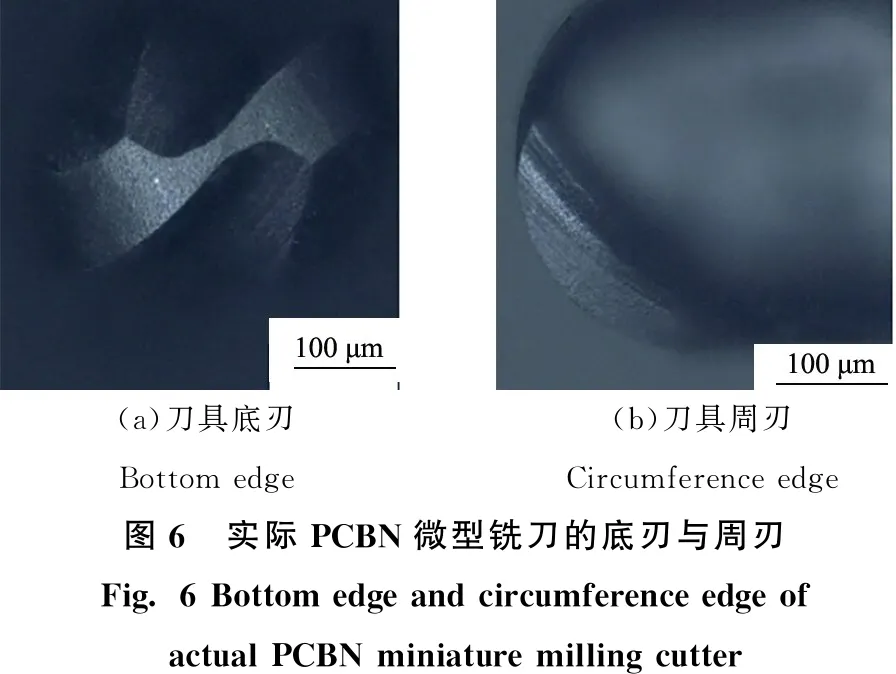

PCBN微型铣刀底刃与侧刃加工前的形貌如图6所示。图6中的刀具外观完整,无明显崩缺,且刃口质量完好。

(a)刀具底刃(b)刀具周刃Bottom edge Circumference edge图6 实际PCBN微型铣刀的底刃与周刃Fig. 6 Bottom edge and circumference edge of actual PCBN miniature milling cutter

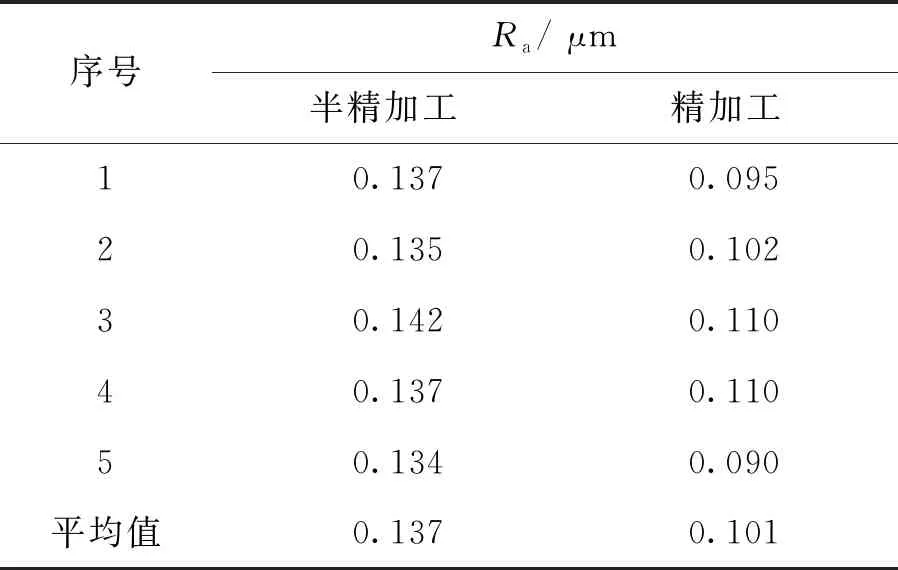

加工时,在模具钢开粗加工后,首先在表1参数下用直径0.4 mm的硬质合金微型球头铣刀半精铣削模具钢;再用直径0.4 mm的PCBN微型球头铣刀仿形铣削模具钢。半精加工及精加工后的表面粗糙度Ra如表2所示,最后分别取5次测量结果的平均值。

由表2可知:半精加工后的平均Ra值为0.137 μm,精加工后的平均Ra值为0.101 μm,较半精加工的降低了0.036 μm,满足其最终加工表面Ra≤0.120 μm的要求。

表2 精加工后的模具钢表面 Tab. 2 Die steel surface after finishing

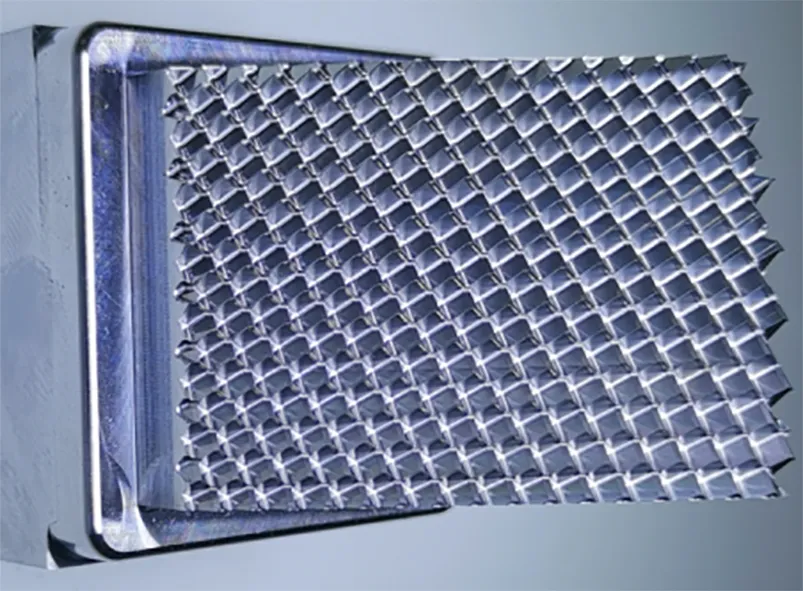

用数码相机对模具钢精加工后的表面拍照,如图7所示。图7中的模具钢精加工后表面质量完好,无阴阳面,且表面粗糙度满足其最终加工要求(表2)。

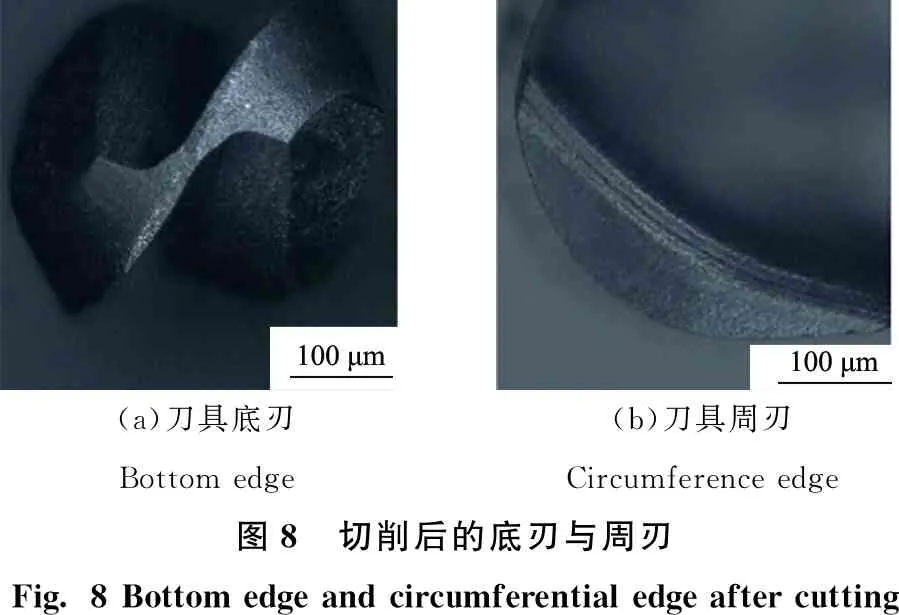

用PCBN微型铣刀对模具钢连续加工300 min后,微型铣刀的底刃与周刃如图8所示。图8a中的刀具底刃只轻微磨损,但刃口处无崩口;由于切深只有0.005 mm,周刃基本不参与加工,故图8b与图6b的刀具周刃无差异。

图7 精加工后的模具钢表面

(a)刀具底刃(b)刀具周刃Bottom edge Circumference edge图8 切削后的底刃与周刃Fig. 8 Bottom edge and circumferential edge after cutting

4 结论

对制作PCBN刀具的砂轮磨削、放电加工以及激光加工工艺进行分析,制备了颈部缩颈长度约3 mm,直径0.2、0.4、0.6与1.0 mm的PCBN微型球头双螺旋刃铣削刀具,并用直径0.4 mm的刀具加工硬度 50 HRC的模具钢,得出如下结论:

(1)实验制作的刀具外观完整,刃口质量无崩缺。

(2)精加工后的模具钢模具表面质量完好,表面粗糙度Ra为0.101 μm,较半精加工的降低0.036 μm,且无阴阳面,满足其表面最终加工要求。

(3)刀具连续加工300 min后观测刀具刃口,底刃只轻微磨损且刃口处无崩口,周刃无变化。