棉秆粉碎与搂膜联合作业机关键部件设计与试验

2019-09-18田辛亮赵岩陈学庚颜利民温浩军缑海啸

田辛亮,赵岩,2,陈学庚,2,颜利民,2,温浩军,2,缑海啸,2

(1.石河子大学机械电气工程学院,新疆 石河子 832000;2.农业部西北农业装备重点实验室,新疆 石河子 832000)

地膜覆盖栽培技术具有良好的增温保墒、改善农作物生育条件、抑制杂草生长等作用,在新疆乃至全国得到广泛应用[1-4].目前,农用地膜多为聚乙烯等塑料地膜,此类地膜在农田中极难降解.随着地膜覆盖种植面积的逐年加大,残膜回收不彻底,农田耕层中残膜含量增加,造成了严重的“白色污染”[5-7].国外使用的地膜较厚,铺膜时间短,采用卷膜辊回收地膜,残膜回收后较完整,处理后可继续应用[8-10].

中国目前残膜回收热点区域主要是新疆棉田,新疆棉田残膜平均残留量高于200 kg/hm2,地膜回收工作亟待加强.据调研,新疆棉田残膜回收以人工捡拾为主,机械回收为辅.人工捡拾地膜劳动强度高,费时费力;机械回收残膜回收率低.根据农艺作业时间的不同,残膜回收机可分为播前残膜回收机、苗期残膜回收机和秋后残膜回收机[11-14];播前残膜回收机具一般与整地机械组合使用,但此时残膜破损严重,回收率低;苗期残膜回收机具是在作物出苗后将地膜揭掉,此类机具在新疆南疆部分地区适用;秋后残膜回收机具是在作物收获后将大田中的地膜进行回收.棉花是新疆地区主要种植作物,解决棉田残膜回收问题迫在眉睫.目前,已研制出部分残膜回收机具,如新疆农垦科学院机械装备研究所研制的 CMJY-1500型农田残膜捡拾打包联合作业机[15],此种机具可实现残膜回收与打包处理等作业,不能对棉秆进行粉碎;石河子大学机械电气工程学院研制的SMS-1500型秸秆粉碎与残膜回收机等[16-17],此机型残膜缠绕现象严重,含杂率高,影响机具作业效率.

目前新疆地区棉田农业生产中应用最为广泛的农艺措施是采用立杆搂膜机进行残膜回收,随后采用秸秆粉碎还田机将棉秆粉碎还田.该技术措施存在一些不足:秸秆粉碎还田与立杆式搂膜机分步作业,导致作业能耗高,拖拉机两次作业增加对土壤压实.另外,现有立杆搂膜机的搂膜弹齿为一体式设计,不具备仿形功能,残膜回收率不到50%.针对上述问题,提出了一种棉秆粉碎与搂膜联合作业的技术方案,研制了棉秆粉碎与搂膜联合作业的农业机具.该机具把棉秆粉碎装置与搂膜装置联合,一次作业可以完成棉秆粉碎与搂膜两道工序,搂膜装置增加浮动搂膜机构,加大对棉田中窄行残膜回收力度,进一步提高残膜回收率.

1 整机结构及工作原理

1.1 整机结构

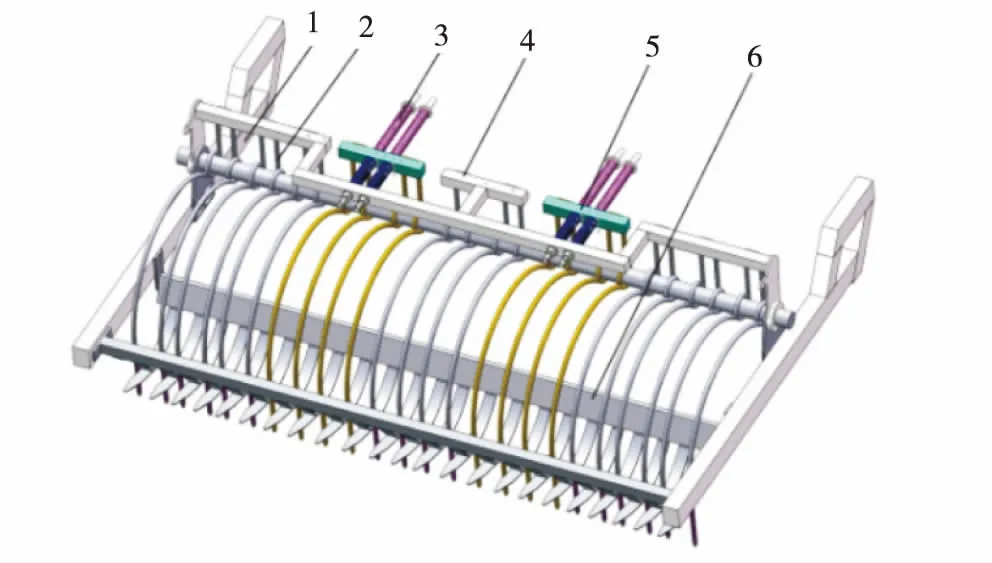

本文机具主要由传动装置、棉秆粉碎装置、地膜回收装置、地膜自卸机构以及机架等部分组成.棉秆粉碎装置主要包括刀辊、刀片、前后挡板、地轮、单侧输出搅龙等部分组成;搂膜装置包括浮动搂膜机构、弹簧、固定架等部分组成,其结构如图1所示.

1:悬挂装置;2:前挡板;3:弹簧;4:浮动搂膜机构;5:弹齿; 6:棉秆粉碎装置;7:螺旋搅龙;8:地轮;9:液压系统;10:地膜自卸机构.1:suspension device;2:front baffle;3:spring;4:floating wrapping mechanism;5:spring-tooth;6:cotton stalk crushing device;7:screw stirred dragon;8:land wheel;9:hydraulic system;10:plastic film dump mechanism.图1 整机结构Figure 1 Whole structure

1.2 工作原理

棉秆粉碎与搂膜联合作业机一次性可以完成棉秆粉碎-搂膜-卸膜等作业.具体的工作流程是:机具前进过程中,拖拉机通过传动轴将动力输送给棉秆粉碎装置,高速旋转的动刀将棉秆粉碎,棉秆粉碎之后由于惯性被抛送至螺旋输送搅龙,搅龙将棉秆输送至地面.机具前进的同时,也带动弹齿进行搂膜作业,具有浮动功能的搂膜机构对窄行中的残膜进行回收,其他的弹齿对宽行中的残膜进行回收.机具行进50~70 m,通过地膜自卸机构将残膜卸下,机具继续进行作业.

1.3 机具主要参数

本试验机具主要参数见表1.

表1 机具参数Table 1 Machine parameters

2 关键部件设计

2.1 棉秆粉碎装置

棉秆粉碎装置是进行棉秆粉碎的关键部件,主要由前后挡板、刀轴、动刀及螺旋输送机构等部分组成.

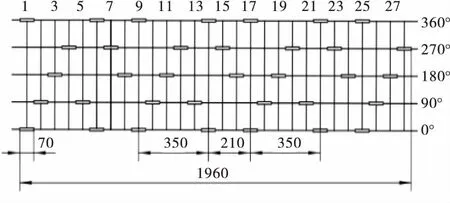

动刀是对棉秆进行粉碎的关键部件,动刀分为直刀型、L型或Y型、锤爪型3种.直刀型构造简单,加工方便,作业过程中功率消耗小,但棉秆粉碎效果不理想;L型或Y型加工复杂,但棉秆粉碎效果好;锤爪型体积大,作业过程中功率消耗大.为保证良好的棉秆粉碎效果,经田间试验分析,本文选择Y型刀片.动刀的排列方式对棉秆的粉碎效果影响显著,机具作业时不应发生明显晃动,否则会影响机具的使用寿命,且粉碎后的棉秆长度也需要满足相关标准,一般棉秆粉碎后长度≤150 mm视为合格.为保证良好的棉秆粉碎效果,棉秆粉碎过程中机具不会发生明显振动,本文棉秆粉碎装置的动刀采用交错平衡排列.

动刀的排列密度也是影响棉秆粉碎效果的重要指标,刀片排列密度大,棉秆粉碎效果好,但功率消耗大;刀片排列密度小,棉秆粉碎长度达不到要求.刀片的排列密度公式为:

C=N/L

(1)

式中,N为甩刀数量,片;L作业幅宽,mm;C为刀片的排列密度,片/mm.

由《农业机械设计手册》可知,Y型刀片的排列密度一般为 0.02~0.04片/mm,相邻两刀片的径向夹角一般要大于60°.该设计综合选取甩刀密度为 0.025 片/mm,作业幅宽2 100 mm,得甩刀数目为52片.图2为动刀展开示意图.

图2 动刀展开图Figure 2 Moving knife expansion diagram

2.2 搂膜装置

搂膜装置主要由浮动搂膜机构、方钢、弹簧、弹齿等部分组成,其结构如图3所示.

1:机架;2:弹齿;3:弹簧;4:方钢;5:浮动搂膜机构;6:地膜自卸机构.1:frame;2:spring-tooth;3:spring;4:square steel;5:floating wrapping mechanism;6:plastic film dump mechanism.图3 搂膜装置结构Figure 3 Structure diagram of the spring-tooth device

弹齿是进行残膜回收的关键部件.残膜回收装置的主要作用是对棉田中的残膜进行搂取,共包含5部分12组,每组弹齿包含2根搂膜齿,分为对宽行和窄行中的地膜进行回收.作业时,5部分分别进行工作,互不干扰,以提高残膜回收率.

新疆地区棉花生长周期在5个月以上,在此期间棉田要进行打药、喷洒落叶剂、机采等作业,以上作业都是在拖拉机的带动下完成.由于拖拉机及采棉机对棉花宽行的碾压,造成新疆棉田宽行与窄行之间存在5~10 cm的高度差.机具工作时,浮动搂膜机构上的预紧弹簧可自动伸缩,对窄行中的残膜进行回收,提高残膜回收率.

浮动搂膜机构是对窄行中地膜进行回收的关键部件.本文在搂膜装置中增加两组浮动搂膜机构,每组机构由2组预紧弹簧、2组弹齿等部件组成,固定在方钢上.作业时,由于地面的反作用力,预紧弹簧通过伸缩自动调节弹齿入土深度,对窄行中的地膜进行有效回收.

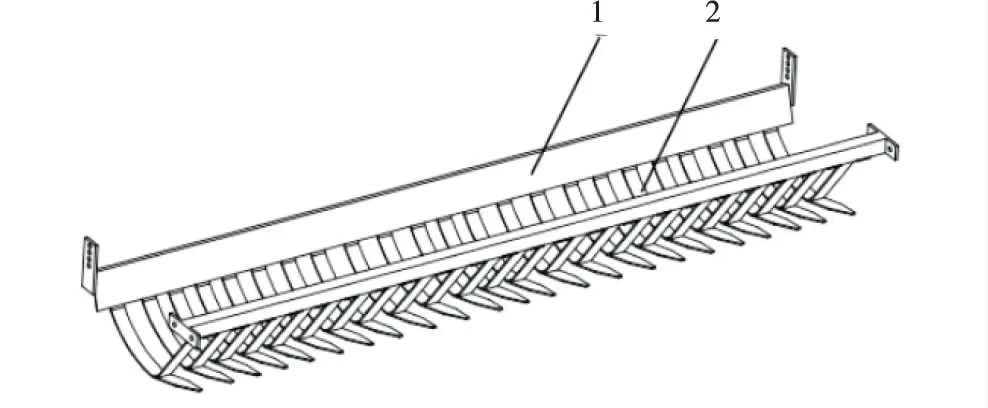

2.3 地膜自卸机构

地膜自卸机构主要由卸膜挡板及机架组成,如图4所示.当机具作业一段距离后,弹齿及物料存储空间中存有大量地膜,卸膜之后机具方可继续作业.拖拉机后输出液压系统将动力经由液压油管传递至液压缸,通过液压缸的伸长实现搂膜弹齿向上运动,由于卸膜挡板间的空隙只允许弹齿经过,从而将弹齿上的残膜脱下.田间试验结果表明,地膜自卸机构自动卸膜率达到90%以上.

1:机架;2:卸膜挡板.1:frame;2:unloading baffle.图4 地膜自卸机构Figure 4 Film unloading device

如图5所示为残膜受力示意图,卸膜挡板与弹齿之间的距离为L且非常小,弹齿紧贴刮板向上运动进行卸膜可保证卸膜效果.在机具的卸膜过程中,残膜要受到重力、卸膜挡板的压力、弹齿的摩擦力、残膜自身对弹齿的压力及弹齿的支持力.此外还要受到残膜自身吸附力和静电作用力,由于吸附力和静电作用力十分微小,故忽略不计[18-20].图5为弹齿上任意D点处残膜的受力示意图,可得残膜满足以下方程:

f=F1+G

(2)

F2=FN

(3)

f=μFN

(4)

式中,f为弹齿的摩擦力,N;F1为卸膜挡板的压力,N;G为残膜受到的重力,N;F2为残膜自身对弹齿的压力,N;FN为弹齿的支持力,N;μ为弹齿与残膜间的摩擦因数.

根据分析可知,实现残膜顺利从弹齿上卸下需要满足以下公式,即残膜在竖直方向上的合力方向是竖直向下的.

F1+G-f>0

(5)

图5 残膜受力示意图Figure 5 Force diagram of plastic film

3 田间试验

3.1 试验设备与条件

本次试验地点选在石河子145团三分场十二连3号田,试验时间定于2017年10月,试验面积6 hm2,前茬作物为棉花,棉花种植模式为宽行行距 660 mm、窄行行距 110 mm、株距 95 mm.地膜宽度为 2 050 mm,膜面有少部分覆土,膜面有少部分破损.试验时对滴灌装置及滴灌带进行了处理,地膜有少量破损,地膜选用厚度为0.01 mm的高强度地膜,铺膜时间为180 d,所用动力由约翰迪尔1204型拖拉机提供.试验设备和仪器包括卷尺、测速仪、电子秤、棉秆粉碎与搂膜联合作业机等.图6为试验现场.

图6 试验现场Figure 6 Test site

3.2 试验因素与方法

试验分别测定棉秆粉碎与搂膜联合作业机不同参数下残膜回收率η、棉秆粉碎长度合格率α作为机具的评价指标.影响棉秆粉碎与搂膜联合作业机评价指标的影响因素很多,如大田状况、刀片离地间隙、刀轴转速、弹齿组数、机具前进速度等.在前期试验基础上确定刀轴转速、弹齿组数、机具前进速度对机具的综合性能影响较大.刀轴转速低,棉秆粉碎效果不理想,转速过高,功率消耗太大;弹齿组数稀疏,漏膜现象严重,弹齿组数密集,壅土现象严重;机具作业速度过快,棉秆粉碎效果差且漏膜,机具作业速度慢,效率低.考虑到机具工作效率及能耗,参照《农业机械设计手册》[21]选取棉秆粉碎装置动刀刀轴转速1 400~2 200 r/min;弹齿组数10~14组;机具前进速度4~6 km/h.

本文利用Design-Expert软件进行优化,对刀轴转速X1、弹齿组数X2、机具前进速度X3运用 Box-Benhnken中心组合试验方法,试验因素和水平如表2所示.

表2 试验因素水平

试验时,作业距离的选定是试验结果准确无误的有力保证.距离过长,搂膜弹齿底部会发生残膜、泥土及棉秆堆积,距离过短导致试验结果不具有说服力,影响参数优化,故试验确定机具连续作业距离为100 m.按照相关设计要求和国家标准对棉秆粉碎与搂膜联合作业机的性能进行测试,试验的内容主要包括:残膜回收率η和棉秆粉碎长度合格率α.

残膜回收率计算公式为:

(6)

式中,η为残膜回收率,%;M1为作业前,对每个测点地膜进行称重,取总质量平均值,kg;M2为作业后,对每个测点未被弹齿搂取的残膜进行称重,取总质量平均值,kg.

棉秆粉碎合格率计算公式为:

(7)

式中,α为棉秆粉碎合格率,%;W1为测点棉秆总质量平均值,kg;W2为测点棉秆不合格的质量平均值,kg.

3.3 结果与分析

3.3.1 试验结果 残膜回收作业中存在很多影响残膜回收率和棉秆粉碎合格率的非线性因素[22-23].本文试验依据Box-Benhnken试验原理进行设计,试验因素为三因素三水平,试验时共选择17个测点,试验结果如表3所示.

3.3.2 回归模型建立与显著性检验 根据表3中试验数据,利用Design-Expert软件进行多元回归拟合分析,建立残膜回收率η、棉秆粉碎合格率α对刀轴转速、弹齿组数、机具前进速度3个自变量的响应方程式[24-25],结果如表4所示.

由表4可知,对于残膜回收率,模型的显著性检验F1=18.90,P1<0.01,说明二次回归方程的检验达到高度显著;对于棉秆粉碎合格率,F2=29.12,P2<0.01,说明在试验范围内模型的拟合性非常好,此模型可以优化分析棉秆粉碎与搂膜联合作业机的工作参数.

残膜回收率的回归方程式为:

η=86.90+0.45X1+3.04X2-2.34X3-

(8)

棉秆粉碎合格率的回归方程式为:

α=75.74+10.61X1+1.23X2-3.99X3+

0.45X1X2+1.97X1X3+1.95X2X3+

(9)

3.3.3 交互因素对机具性能影响分析 为了更加直观地分析残膜回收率和棉秆粉碎合格率与刀轴转速、弹齿组数、机具前进速度之间的关系借助Design-Expert软件的图形处理技术,绘制直观的残膜回收率和棉秆粉碎合格率与影响因素之间的三维曲面图,如图7所示.

1) 交互因素对残膜回收率的影响规律分析

刀轴转速X1、弹齿组数X2、机具前进速度X3对响应值η影响的响应面曲线图见图7-A~C.图7-A为机具前进速度X3位于中心水平(5 km/h)时,刀轴转速X1与弹齿组数X2对残膜回收率η交互作用的响应面图,从图7-A可以看出,增大刀轴转速及弹齿组数控制在合理的中间值有助于提高残膜回收率;图7-B为弹齿组数X2位于中心水平(12组)时,刀轴转速X1与机具前进速度X3对棉秆粉碎合格率η交互作用的响应面图,从图7-B可以看出,随着机具前进速度的增加,残膜回收率逐渐降低;残膜回收率随着刀轴转速的增大而增大;图7-C为刀轴转速X1位于中心水平(1 800 r/min)时,弹齿组数X2与机具前进速度X3对残膜回收率η交互作用的响应面图,从图7-C可以看出,残膜回收率随着机具前进速度的增加而降低;随着弹齿组数的增加,残膜回收率呈现先增加后减小的趋势.

表3 试验方案与结果

表4 回归模型方差分析

从试验因素对残膜回收率的响应值变化幅度可知,试验因素对残膜回收率的影响显著顺序为:弹齿组数X2>机具前进速度X3>刀轴转速X1;且总体影响趋势为当弹齿组数适中、机具前进速度偏低、刀轴转速偏高时,残膜回收率越高.其主要原因是:弹齿组数适中,壅土现象降低,地膜易于挑收;机具速度降低,单位面积内弹齿搂起的残膜多;刀轴转速偏高时,棉秆粉碎效果好,膜杆分离,易于残膜的回收.

2) 交互因素对棉秆粉碎合格率的影响规律分析

刀轴转速X1、弹齿组数X2、机具前进速度X3交互因素对于响应值α影响的响应面曲线图见图7D~F.图D为机具前进速度X3位于中心水平(5 km/h)时,刀轴转速X1与弹齿组数X2对棉秆粉碎合格率α交互作用的响应面图,从图7-D可以看出,增大刀轴转速和弹齿组数控制在合理范围内有助于提高棉秆粉碎合格率;图7-E为弹齿组数X2位于中心水平(12组)时,刀轴转速X1与机具前进速度X3对棉秆粉碎合格率α交互作用的响应面图,从图7-E可以看出,机具前进速度偏低和增大刀轴转速有助于提高棉秆粉碎合格率;图7-F为刀轴转速X1位于中心水平(1 800 r/min)时,弹齿组数X2与机具前进速度X3对棉秆粉碎合格率α交互作用的响应面图,从图7-F可以看出机具前进速度与弹齿组数控制在合理的范围内可以有效提高棉秆粉碎合格率.

从试验因素对棉秆粉碎合格率的规律可知,试验因素对棉秆粉碎合格率的影响显著顺序为:刀轴转速X1>机具前进速度X3>弹齿组数X2,且总体影响趋势为:当刀轴转速偏高、机具前进速度偏低、弹齿组数适中时,棉秆粉碎合格率越高.从结果分析:增大刀轴转速,甩刀线速度增大,单位时间内棉秆被打击的次数增多,棉秆粉碎合格率增大;对于机具前进速度和弹齿组数方面,在试验区间内选取一个合理的中间值可以提高棉秆粉碎合格率.

4 参数优化与验证

4.1 参数优化

为了使棉秆粉碎与搂膜联合作业机的各项指标达到最优值,残膜回收率与棉秆粉碎合格率均要较高,根据交互因素对残膜回收率、棉秆粉碎合格率影响效果分析可知:要获得较高的残膜回收率,需弹齿组数与刀轴转速适中,机具前进速度较低;要获得较高的棉秆粉碎合格率,需要较高的转速,机具前进速度与弹齿组数适中.

根据棉秆粉碎与搂膜联合作业机的实际大田作业条件及响应曲面分析,利用Design-Expert软件进行优化分析,对试验因素约束条件为:刀轴转速1 400~2 200 r/min,弹齿组数10~14组,机具前进速度4~6 km/h;评价指标残膜回收率、棉秆粉碎合格率最大值优化值为100%.优化结果3个试验水平分别为:刀轴转速2 200 r/min,弹齿组数12组,机具前进速度4 km/h,综合响应值最大,残膜回收率达到89.5%、棉秆粉碎合格率达到90.1%.

4.2 试验验证

为了验证优化结果的准确性,现按预测的数值进行试验,设定刀轴转速2 200 r/min,弹齿组数12组,机具前进速度4 km/h.试验进行3次取平均值,最后得出试验残膜回收率为91.1%,棉秆粉碎合格率为91.5%,与预测值的误差小于3%,试验结果如表5所示.试验结果与预测值很接近,验证了所建模型的准确性.

表5 优化结果与试验值对比

4.3 对比试验

为了验证棉秆粉碎与搂膜联合作业机的卸膜性能,对本文机具增加两组对比试验.A组增加地膜自卸机构,B组未增加地膜自卸机构.试验过程中,除有无地膜自卸机构外,其余条件均相同,分别进行5次对比试验,试验结果取平均值.试验结果表明,A组卸膜率为96.7%,B组卸膜率为84.3%,增加地膜自卸机构更有利于提高卸膜率.

5 结论

1) 本文针对新疆棉田残膜回收率低等问题,提出了一种棉秆粉碎与搂膜联合作业的方式,研制了棉秆粉碎与搂膜联合作业机.能够一次作业完成棉秆粉碎与残膜回收两道工序,增加浮动搂膜机构,加大对窄行中残膜的回收率.

2) 开展响应面试验研究,分析了刀轴转速、弹齿组数、机具前进速度对残膜回收率、棉秆粉碎合格率的影响趋势,各试验因素对残膜回收率影响显著顺序为弹齿组数X2>机具前进速度X3>刀轴转速X1;各因素对棉秆粉碎合格率的影响显著顺序为刀轴转速X1>机具前进速度X3>弹齿组数X2.

3)利用Box-Benhnken试验原理对棉秆粉碎与搂膜联合作业机进行参数优化,最优组合为:刀轴转速2 200 r/min,弹齿组数12组,机具前进速度4 km/h;此时软件分析预测残膜回收率达到89.5%、棉秆粉碎合格率达到90.1%.田间试验表明刀轴转速2 200 r/min,弹齿组数12组,机具前进速度4 km/h,残膜回收率为91.1%,棉秆粉碎合格率为91.5%.对比试验表明,增加地膜自卸机构,卸膜率为96.7%;未增加地膜自卸机构,卸膜率为84.3%,增加地膜自卸机构更有利于提高卸膜率,各项指标满足设计要求.